使用高级模型的DOC-DPF协同系统优化

Grigorios C. Koltsakis

Aristotle University of Thessaloniki

Ioannis Kandylas

Exothermia S.A.

Vaibhav Gulakhe

Trinity Simulations

摘要

用于柴油机尾气排放的现代“DOC-cDPF”系统采用Pt,Pd或者Pt / Pd合金涂层来确保即使在低温下CO,HC也具有高转化效率。根据目标应用的不同,这些涂层也应该针对涉及低温碳烟氧化以及基于SCR的NOx还原技术的NO2再生方向进行优化。沸石材料也经常用于控制冷启动HC排放。考虑到各种各样的车辆,发动机和排放目标,没有单一的最佳涂层技术。因此,主要目标是最大限度地发挥协同效应,而不是优化单个组件。与此同时,系统设计师现在有多种技术可供选择,包括PGM合金组合(Pt / Pd),适用于DOC和DPF的多层组合和区域组合。本文试图处理优化这种复杂协同的具体问题,使用先进的建模技术并进行大量的“虚拟”实验。对简单涂层技术的系统研究是生成反应模型数据库的起点,该数据库随后将用于模拟更复杂,多组分,多区域和多层系统。

关键词:铂;钯;涂料;协同作用;模型

介绍

如今,柴油机排气后处理系统的设计和控制变得越来越复杂,以便满足严格的排放法规并确保其在最佳运行状态。 此外,由于二氧化碳减排的强大压力,并希望平均排气温度下降,这对排气后处理技术构成重大挑战。 平均排气温度下降导致氧化催化器的废气转化效率较低。 解决这个问题的常见方法是使用更多量的贵金属来制备后处理装置; 但是,这样的话生产成本明显增加。

为了解决这个问题,催化器制造商正在研究应用贵金属最佳组合的主要思想[1]。 铂(Pt)是最常见的贵金属,广泛用于在冷启动阶段与沸石一起吸附碳氢化合物。 近年来,由于Pd能够稳定催化器涂层上的Pt,并因此提高催化器在高工作温度下的耐用性,所以主流的技术是基于将铂(Pt)与钯(Pd)混合[2,3]。

此外,已经提出了新的系统构造,其使用多个单块基底区域结构,在同一装置内由不同的催化剂配制剂(轴向和/或径向)涂覆。 通常,为了在冷启动阶段利用更高的废气温度,将更强的(并且更昂贵的)贵金属置于前面区域[4,5]。 通过径向分区,可以想象,更多的贵金属可以放在因为流量分布不均而气体流量通常较高的整体式区域[6]。

已经开发了隔离涂层技术,它是通过在涂层涂覆到基材上之前将贵金属固定在涂层的特定的基本金属氧化物上物理地分离贵金属[7]。 当同一涂层中更多活性金属的共存可能相互或与涂层组分或载体材料相互作用并产生不需要的惰性催化化合物时,可使用这些技术。

为了降低催化器开发成本,计算优化方法被广泛应用,特别是在过去几年中。 这些方法主要依赖于使用反应速率的数学表达式的化学动力学模型,其不管催化涂层的类型和复杂程度如何都把催化涂层看作“黑箱”。 通常,它们基于Pt催化剂的参考动力学模型,其有重新校准以匹配所研究的催化器的性能[8,9,10]。 这种方法导致动力学参数校准需求的增加,因为它不能预测多种活性金属结合的组合效应。

对这些现象的系统研究需要研究催化涂层含有某些种类贵金属的“参考”催化样品。为了确保这项研究是使用具有完好催化涂层的催化材料进行的,而这些催化材料不可能使用商业产品来实施,因此在合作协议的框架内提供了“参考”催化剂种类。

为了确定催化动力学参数,必须借助实验数据来校准模拟模型。原则上,排气模型校准可以在稳态和瞬态条件下用实体催化器使用发动机台架实验数据进行[11,12]。然而,使用这种方法很难确定化学反应机制并制定标准校准程序。在[13]中已经提出了一种主要基于小规模催化器的合成气体试验的系统化模型校准方法,并被用作此项工作的基础。主要目标是定义一个将从合成气测试获得的信息传输到实际废气的真实测试的过程,由于复杂的碳氢化合物形态,这不是一个简单的过程。特别注重实验设计,针对碳氢化合物的吸附 - 脱附现象[14,15,16],以及由于废气中CO和HC浓度非常高的反应的抑制和自抑制现象的种类。

这项工作的主要目标是支持选择优化催化剂组合设计柴油后处理系统的新方法。该方法利用了实验和计算模拟的综合考虑,并且包括在实验室规模上对一系列稳态方案测试的简单催化剂的小规模样品进行测试来校准反应模型,然后在稳态和瞬态发动机测试中对其进行真实的催化器验证。

本文第二步试图解决优化多组分,多层和多区域“DOC-cDPF”系统的具体问题。对简单(单PGM,单层)涂层技术的系统研究是生成反应模型数据库的起点,该数据库随后将用于模拟更复杂,多组分和多层系统。

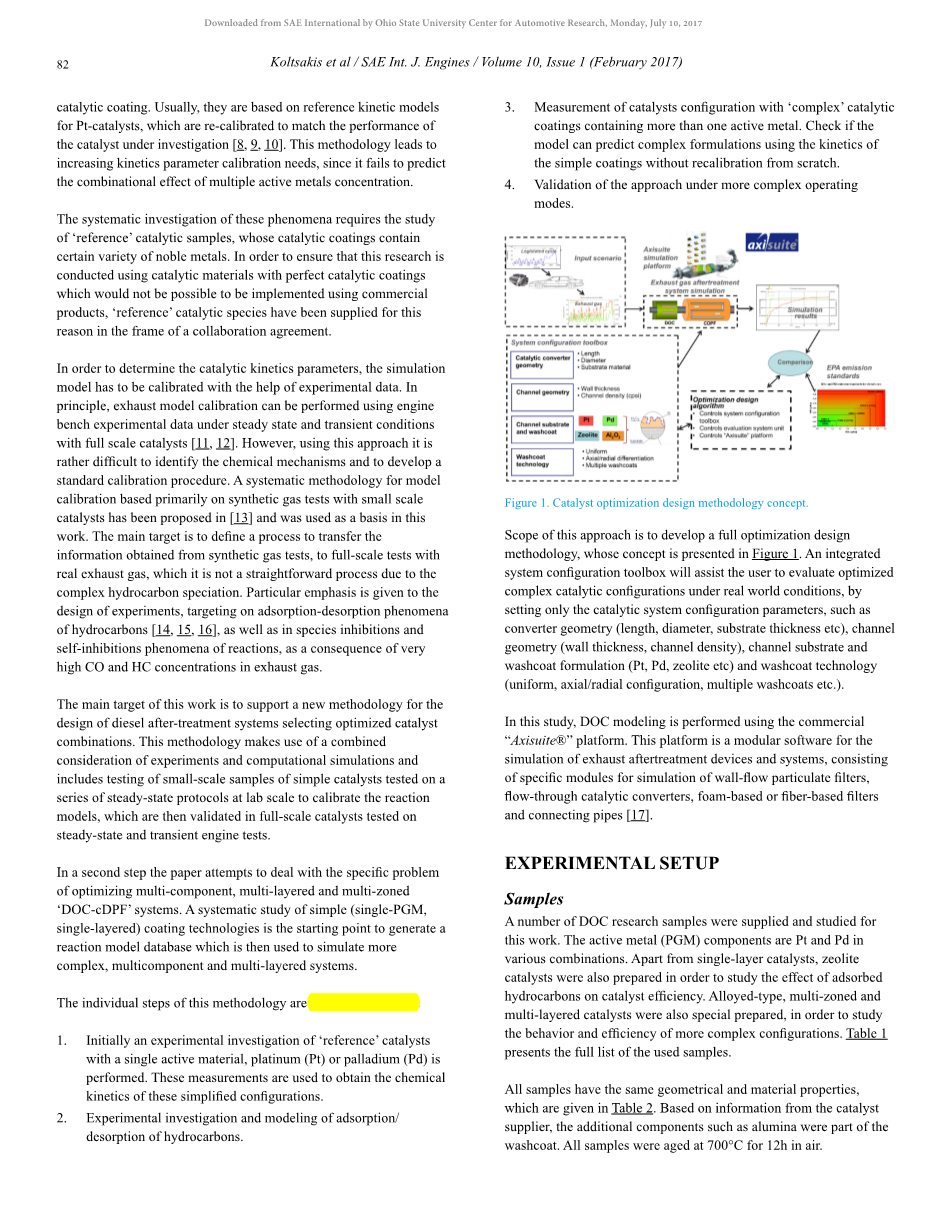

这种方法的各个步骤总结如下:

1.首先对具有单一活性物质铂(Pt)或钯(Pd)的“参考”催化剂进行实验研究。 这些测量用于获得这些简化结构的化学动力学。

2.HC的吸附/解吸的实验研究和建模。

3.用含有多于一种活性金属的“复杂”催化涂层测量催化器构型。 检查模型是否可以使用简单涂层的动力学预测复杂配方,无需重新校准。

4.在更复杂的工作模式下验证该方法。

图1. 催化剂优化设计方法学概念。

这种方法的未来是开发一个完整的优化设计方法,其概念如图1所示。一个集成的系统结构工具箱将帮助用户只需通过设置催化系统结构参数, 例如转换器几何参数(长度,直径,衬底厚度等),通道几何参数(壁厚,通道密度),通道基底和涂层配方(Pt,Pd,沸石等)和涂层技术(均匀,轴向/径向结构, 等等。)在真实的条件下评估优化的复杂催化结构。

在这项研究中,DOC建模使用商业“Axisuitereg;”平台进行。 该平台是用于模拟排气后处理装置和系统的模块化软件,其包括用于模拟壁流颗粒过滤器,流通催化转化器,泡沫基或纤维基过滤器和连接管的特定模块组[17]。

实验装置

样品

为这项工作提供了许多DOC研究样本并进行了研究。 活性金属(PGM)组分是不同组合的Pt和Pd。 除了单层催化器之外,还制备沸石催化器以研究吸附的HC对催化器效率的影响。 为了研究更复杂结构的表现和效率,还专门准备了合金型,多区域和多层催化器。 表1列出了所用样品的完整列表。

所有样品具有相同的几何和材料性能,其在表2中给出。根据来自催化器供应商的信息,附加组分如氧化铝是基底涂层的一部分。 所有样品在700℃下放入空气中静置12小时。

表1.实验中使用的DOC样品列表。

表2. DOC属性。

为了解决在催化颗粒过滤器(cDPF)中该方法的适用性问题,制备了两种不同的过滤器样品(表3)。 S1样品是一种简单的仅含Pt的均匀涂层的催化过滤器。 S2是具有较低含量PGM负载的Pt / Pd-合金催化过滤器。 两种样品具有相同的几何和材料性能,如表4所示。所有样品在700℃下放入空气中静置12小时。

表3.实验中使用的cDPF样品列表。

表4.催化DPF性能。

合成气试验台测试

实验装置

从上述所有DOC样品结构中提取小规模样品(直径:20mm,长度:37mm)。每个样品通过将其放置在电加热的可以供应合成气高温管式炉中测量。从图2a中可以看出,可以混合多达六种不同气体的气体混合器(Environics S-2000)用于制备入口气体混合物。在选定的实验中,受控的定量重液碳氢化合物通过注射泵(ColeParmer 74900双注射泵)引入。 “饱和器”用于加湿反应气体。它由装满蒸馏水的玻璃烧瓶组成。该烧瓶置于磁力搅拌器上,借助可控热电偶使水温恒定。当它通过烧瓶时,气流在所选水温下具有了饱和的水汽量。对于液体碳氢化合物且无水分的测试,“饱和器”处于被旁路状态。

使用多气体分析仪(AMA i60)测量不同种类气体(CO,CO2,HC,NO / NOx)的入口和出口浓度。特别对于HC吸收检测,使用具有两个取样通道的超快速HC分析仪(MEXA-1 210FRF,T90小于2ms)连续监测入口和出口HC的浓度。

使用一套K型热电偶持续监测试件内部的温度。将热电偶放置在样品内部的不同位置来研究温度分布。图2b显示了样品内部的热电偶位置。

图2. SGB测试:(a)实验装置草图,(b)SGB测试的DOC热电偶位置。

测试协议

每种催化剂催化的化学反应速率不同,并取决于催化剂的老化状态。因此,必须对用于本研究的特定催化剂进行定义。定义这些参数的常用方法是测量试验入口和出口的催化剂状况(质量流率,温度和物质浓度),然后确定最小化实验( #39;exp#39;)和模拟(#39;sim#39;)偏差的结果。这个过程通常被称为“模型校准”。模型预测精度可以通过之后实际排放气体在各种瞬态条件下的实物实验进行检查。

在每次测试之前进行DOC的预处理。预处理包括在N2气流下加热到450°C的加热阶段。然后使用200ppm NO / 10%O2 / 0%H2O的混合物流入样品15分钟。最后,将试件在N2气流下冷却。

加热(L / O)和冷却(C / D)是典型的测试,其中测试件的温度最初增加至450℃(L / O相),然后降低(C / D相),此时伴随恒定组成的原料气通过样品。催化氧化活性通常以达到一定转化效率时的温度为特征。在我们的试验中,在DOC的入口处评估特征温度(#39;T_in#39;)。转换效率与温度的关系取决于温度变化的方向。温升期间的L / O温度通常高于C / D冷却期温度。对于此处给出的评估总结,我们使用在C/ D期间观察到50%CO(#39;T50-CO#39;),80%HC(#39;T80-HC#39;)和20%NO(#39;T20-NO#39;)转化率时的温度。

另一个重要的测试是浓度扫描(C / S),其中测试片的温度保持恒定,而被测物质(CO或NO)的浓度在预定浓度范围内逐步改变。通入的气体中其他物质的浓度保持不变。

在图3中给出了HC / H 2 O吸附(ADS)/解吸(DES)测试的概述。在预处理催化剂之后,将N 2,C 12 H 26和水的混合物以恒定的速度和温度通入到催化装置中,直到出口HC浓度达到与入口浓度相近,这表明已完全饱和(吸附阶段)。当出口HC浓度达到入口浓度时,这时只有N2被通入样品而炉温第一次保持恒定并等于吸附温度达几分钟。然后温度在N2气流下再次升高,以实现HC的完全解吸。最后,样品再次在N 2下冷却至下一个要测试的温度。

图3. DOC C3。 吸附/解吸测试协议描述。 第一阶段:吸附。 第二阶段:在恒温下解吸。 第三阶段:温度升高时解吸。 进料气体组成见表5。

有关协议规格(温度,原料气,流量)的更多细节见表5。

表5.项目协议的描述(SGB测试)。

实体瞬态测试

用于瞬态实体测试的实验装置包括发动机,还有所有排放,温度和压力测量的排气管线以及催化系统。 这包括一个DOC样本,或者在合适的情况下DOC后接一个cDPF样本。 实验中使用符合欧5标准的1.4升涡轮柴油发动机。

图4.发动机台架测试期间的DOC和cDPF热电偶位置

两个测量位置已被确定:a)系统上游(DOC入口)和b)系统下游(催化系统出口)。 每个驱动循环重复两次,第一次将AMA i60多气体分析仪在第一个位置测量CO,CO2,HC,NO排放量,而第二次则将分析仪在第二个位置测量相应气体的排放量。 大部分实验都精确重复。 除了这个分析仪,在实验过程中还使用了附加的NOx传感器来连续监测入口和出口NOx和O2的浓度。

实验(144mm x 75mm)中用了三个样品(C1,C2和C4)。 图4描述了热电偶的确切位置。

数学模型

模型说明

目前的模拟研究是使用商业的“Axisuitereg;”平台[17]进行的。

使用该平台的“Axicat”模块进行DOC建模,该模块是适用于对所有类型的流通式催化剂进行建模的通用工具。 控制模型方程已在相关出版物中提出和讨论[14,18,19,20],并在此处作为参考给出(图5)。 该模型用层内离散化来解释反应与扩散现象之间的耦合。 这些现象在多层基底涂层以及挤压型催化剂的情况下起着重要作用[21]。

图5.流通式催化装置的示意图和基本模型方程。

DPF使用该平台的“Axitrap”模块进行建模。 该模块用于根据过滤效率,压降和催化反应方面模拟不装和装上催化剂的DPF。 借助先进的三维传热和传质模型结合合适的碳烟燃烧反应模型,该模型能够预测DPF再生的进程, 包括温度场预测。 基本的微分模型方程总结在图6中,更多的细节可以在相关的出版物中找到[22,23,24]。

图6.壁流DPF示意图和基本模型方程

反应方案

表6列出了依据DOC数学模

全文共18474字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13849],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。