英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

港口起重机臂架的灾难性故障分析

弗朗切斯科 弗兰多

摘 要

本文主要讨论起重机臂架的灾难性故障。最终的失效是裂纹扩展到臂架的主要管件的横截面的一部分而导致的。裂缝起源于在管状元件顶部连接加强筋的缝焊,事实上,这些裂纹在失效前几年就可以发现。可以说在该点加强臂架结构是错误的。

本文首先是对起重机臂架进行应力分析,以分析失效区域附近的应力水平,并参照当前标准讨论疲劳设计。在论文的第二部分,建立了裂纹扩展模型以实现对传播周期的估计,并且基于束理论的简单塌陷模型与由实验测试确定的材料特性一起使用以确定最终失效是否由断裂或塑性倒塌决定。

分析得出的结论表明疲劳设计不满足要求,最终的失效是由临界横截面的塑性崩溃决定的,并且还要经过相对较长的稳定传播期。同时文章还提出了一些关于定期和质量检查的必要性的考虑。

关键词:起重机 结构完整性 疲劳设计 焊接接头 失效分析

- 介绍

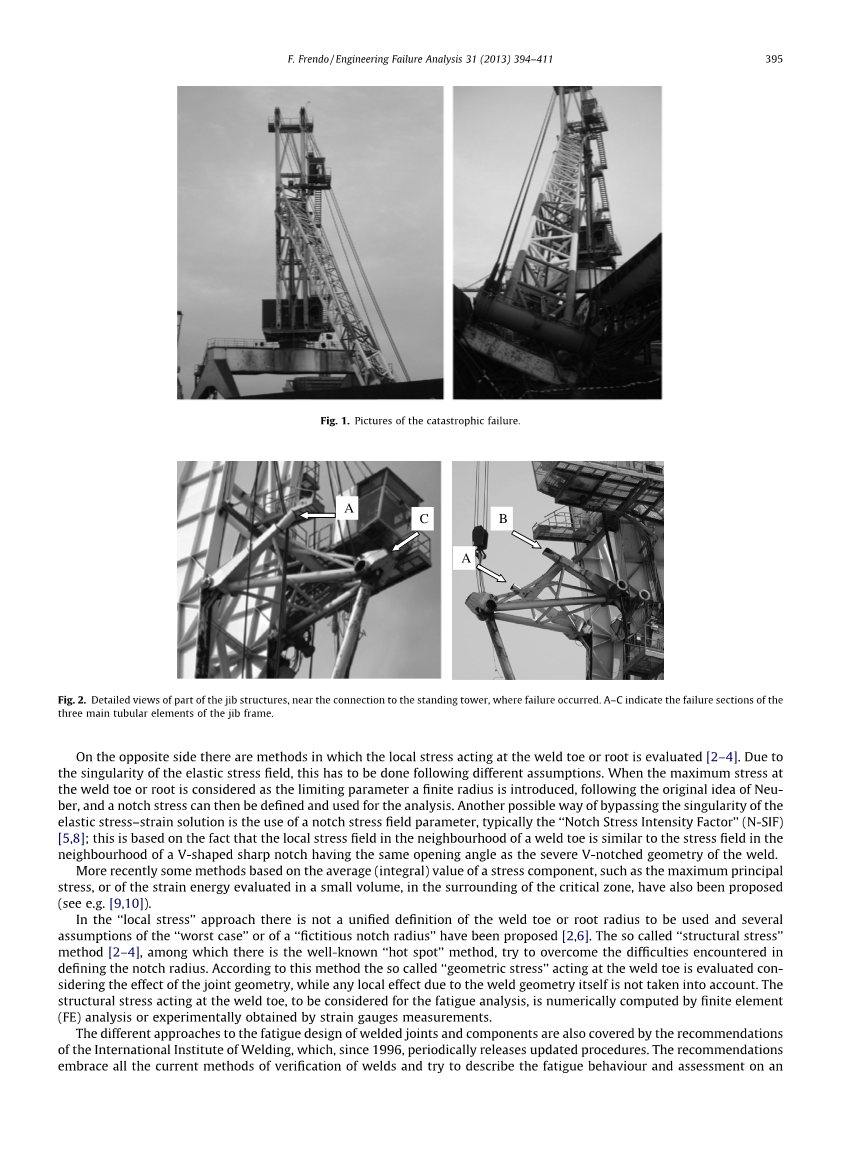

本文分析了码头吊臂的灾难性故障。 图1和图2所示为在立柱附近发生失效。对断裂表面进行检查,可以看到在垂直于管轴线的平面内有大量先前存在的裂纹,这些裂纹起源于缝焊并在构成起重机臂的主管之一传播。

臂架由不同截面的x52钢管焊接连接在一起制成的空间框架组成。关于焊接结构的疲劳分析的技术文献非常广泛(例如见[1–8])。即使这些方法大都可以解决问题,但是分析方法会根据压力分析中假设的模型和参数而有所不同,并且没有统一的方法。分析方法可以大致分为[1,2,4]几类。作为典型的标准代码[13–16]的名义应力方法,首先是评估作用在接头上的名义应力幅值,然后与名义S-N曲线进行比较,作为强度评估的参考。如果基于统计学上具有代表性的实验数据的基础,例如在由标准提供的联合类别的情况下,该方法可以被认为是非常可靠的。同时,这种方法存在一些缺点,例如在名义压力不能有意定义的情况下,或者必须分析的部件与标准涵盖的接头类别没有直接对应时。

图1.灾难性失败的图片。

A

C

B

A

图2.在发生故障时靠近与立柱连接处的部分臂架结构的详细视图。 A-C表示臂架三个主要管件的失效部分。

同样,也有方法评估作用于焊缝趾部或根部的局部应力[2–4]。由于弹性应力场的奇异性,这必须按照不同的假设进行。当焊缝趾部或根部的最大应力被认为是限制参数时,引入了有限半径,遵循Neuber的原始思路,然后可以定义缺口应力并用于分析。绕过弹性应力-应变解的奇点的另一种可能方式是使用缺口应力场参数,典型地为“缺口应力强度因子”(N-SIF)[5,8]; 这是基于以下事实:焊趾附近的局部应力场与V形尖锐凹槽附近的应力场相似,该V形尖锐凹痕具有与焊缝的严重V形缺口几何形状相同的开口角度。

最近,还提出了一些基于应力分量的平均(积分)值的方法,例如最大主应力或临界区周围的小体积中评估的应变能量(参见例如[9,10]).

在“局部应力”方法中,没有统一指定要使用的焊趾或根部半径,并且已经提出了“最差情况”或“歪斜半径”的几种假设[2,6]。所谓的“结构性压力”方法[2–4](其中有众所周知的“热点”方法)试图克服在确定切口半径方面遇到的困难。这种方法(所谓的“几何应力”作用于焊趾处)考虑到接头几何形状的影响而进行评估,但是没有考虑到由于焊接几何形状本身引起的任何局部效应。用于疲劳分析的作用于焊趾的结构应力可以通过有限元分析(数值计算)或通过应变计测量实验获得。

国际焊接协会自1996年以来定期发布更新的程序,该协会的建议同样也涵盖了焊接接头和部件疲劳设计的不同方法。这些建议包含了所有现有的焊接验证方法,并尝试在没有任何尊守现有规范的情况下描述疲劳行为和评估的科学依据[11]。

图3.起重机的负载方案。

有一种稍微不同的方法,它是通过评估含有已知或假定缺陷的金属焊接和非焊接结构的结构完整性以及评估引起缺陷的一系列根源(疲劳,断裂,蠕变,腐蚀)来进行分析。这种方法和评估失效风险的技术需求都可以用FITNET FFS程序进行处理[12]。2002年,欧洲共同体资助了服务网络,目的是审查不同国家和不同特定工业部门(核电,石化,海上,航空航天,管道应用)是否遵循的当前程序,以提供更新和统一程序进行结构完整性评估,以避免失效。

根据目前用于这类应用的标准设计规范[13-17],疲劳设计主要是在名义应力的基础上进行处理,即使在欧洲规范3 [14]中使用“结构” 或“热点”压力也是设想的。

在目前的工作中,其中一些标准代码中列出的方法被考虑用于起重机吊臂的重要应力分析。建立的原始臂架的有限元(FE)模型,以确定应力并确定疲劳设计是否合规。对于疲劳分析,根据[13]考虑主要荷载,即结构的自重和工作荷载。

在论文的第二部分中,基于断裂力学方法,通过在允许负载的基础上假设一个保守的负载周期,获得了裂纹后期扩展阶段的增长率估计值[18,19]。这种分析意在强化定期检查的相关性,如果做得好,可以避免灾难性的失效。 为了检查塑性倒塌,还建立了基于梁理论的模型。

值得注意的是,起重机的实际载荷历史的精确数据记录是不可用的。由于采用双作用液压活塞,通过改变悬臂倾角,起重机可以在不同距离上运行(图3)。即使不能精确估计裂纹扩展周期,也可以清楚地说明最终失效机理。

- 最终破裂描述

灾难性的失效发生在三根主管与立柱连接处的下部结构附近(图2)。这种下部结构的上部由方管组成(见图2,5和6)。单独在重力作用下发生故障时,没有额外的负载施加到副臂上。

图4为位于臂架结构顶部的两个主管道之一的两个面向的最终横截面开始发生失效。左图所示的横截面为图2中的(A)。在图中可以清楚地看到,在破坏时存在大的预先存在的裂纹,其延伸对应于横截面的氧化表面; 裂缝起源于缝焊的趾部,然后在垂直于管轴(模式I)的平面内传播,直至横截面的大约一半,总开口延伸近180°。右图中的最终横截面的上部也显示出一些明显的凹陷,这是由于在最终失效期间与其他钢结构的冲击造成的。

如图5所示,在塔之前的几米处,上部管状管中的每一个在方管内通过,并且在两端通过缝焊连接。在与技术人员交谈时,有人解释说,在失效前几年,在管状管和方管之间的焊接接头处(上部)发现了裂纹(图5和6)。出于这样的原因,决定在上部管道的顶部焊接加强元件,以加强在该点的臂架结构(图5和6)

180°

180°

加强元素

最终破裂

氧化区域(稳定的裂纹扩展)

由于失败后的冲击造成凹陷

图4.臂架的主管之一的最终横截面。 塔侧(左侧)横截面和臂副侧横截面(右侧)。

方管

管状管

stiffner

旧裂缝的位置

方管

臂架的主管道

图5.吊臂上部主管与方管制框架连接在塔上的连接方案。 在上部方案中示出的上部加强元件在管道之间的缝焊处检测到一些裂缝之后被添加。

- 材料特性

臂架由API 5L x52管制成[20]。材料的拉伸性能是通过用标准拉伸试样实验测试获得的,所述标准拉伸试样是从故障区域附近的主管道沿柱面轴线的平行方向切割的。同时,根据[17],基于夏比V型缺口冲击试验获得了K1C的估计值。 对于在单一温度下执行的测试,对于较低的货架/过渡行为,下列关系成立:

方管

之前检测到裂纹的位置

主管道

加强元素

方管

主管道

加强元素

最终破裂

图6.安装刚刚安装好加强元件(上图)后以及发生故障后的检查期间(下图)的臂架细节。

表格1

测量的拉伸和断裂性能。

屈服应力 - sigma;y(MPa) 371 plusmn; 14

终极压力 - sigma;u(MPa) 548 plusmn; 19

工程断裂应变(%) 26.7 plusmn; 1.8

断裂韧度K1C(MPa) 88 plusmn; 9

(25\

其中CV是夏比冲击试验中测量的冲击能量,B是管道厚度。

标准[17]也建议通过(2)中给出的关系来限制获得的断裂韧性,以确保具有较低的上架夏比冲击能量的材料不被认为具有高断裂韧度。

同样在这种情况下,试样从主管道附近的故障区域切下。取六个具有标准的2mm深的V形切口和约(10times;2.7mm)(实际管道厚度为9.27mm)的横截面的样品,用于冲击测试。该横截面与(10times;10)mm横截面稍微不同部分,作为标准中的参考。对于所有的样品,都发现这种关系(2) 给出了较低的断裂韧性估计值。考虑到横截面的微小差异,实验测得的能量按比例缩小10 / 9.27。

表格1总结了从拉伸和冲击试验获得的机械性能(平均值和标准偏差)。可以很容易地证实,拉伸性能满足API标准的最低要求(分别为屈服强度和极限强度分别为358MPa和455MPa)[20]。实验获得的断裂韧性似乎在70 MPa0.5断裂韧性中间[21,22] 和发现在116.6MPabull;m0.5 为这种材料[23]。

- 起重机设计 - 参考载荷和有限元分析

按照标准[13]将起重机分类为A8类。如前所述,臂架由不同截面的API 5L x52的管材通过焊接连接制成的空间框架构成;特别值得注意的是图中在横截面位于等边三角形的顶点处的三根主纵向管(外径273mm和壁厚9.27mm)以及构成框架的较小管(参见图1 和3)。

起重机的操作半径可以通过双作用液压活塞改变起重臂倾角来改变,见图3。作为设计参考的作为操作半径(悬臂倾斜度)的函数的最大允许有效载荷在表2中给出。精确的设计光谱是不可用的。因此,为了简单并且关键地分析疲劳设计,对应表2中给出的每个负载条件,将获得的作用应力与参考106个加载循环的允许应力进行比较(即参考预期用于这种应用的少量循环)。另一方面,裂纹扩展分析将参照载荷条件2来进行,因为从这个角度来看,这应该是最严格的解释。

图7展示了该结构的有限元模型,该模型用于评估臂架中的名义应力;它由管道元件组成,具有实际的几何和质量密度特性;一些梁单元也被用来模拟双作用液压活塞和框架的下部主管的一部分,还考虑到该区域中使用的一些加强元件。可以看到图6的加强元件没有包含在模型中。

外部负载包括自重和应用的有效负载。为了能够模拟表2中给出的所有操作配置,建立了六个模型,不同的是悬臂倾角和施加载荷。

表3给出了在与方管连接之前,作用在位于右侧的上管的横截面上的法向应力。这实际上是臂架达到最高应力水平的区域,而且该区域的压力是经历失效的代表。正如所料,左上方管道的应力与表3给出的值非常接近(几乎相等)。

管道横截面的法向应力沿管道圆周以45°为单位给出(0°对应于管道的顶部表面)。对于每种情况,应力都在最大施加载荷和自重下进行评估。

从有限元分析中可以看出,管道主要承受正常荷载和弯矩。从表3中给出的应力值可以看出,由于沿圆周的法向应力几

全文共16799字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13818],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。