英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

氧化石墨烯添加剂对AZ31镁合金等离子体电解氧化膜耐蚀性的影响

一.摘要

在制备AZ31镁合金上的等离子体电解氧化(PEO)涂层期间将氧化石墨烯(GO)添加到电解质中。 研究了GO添加剂对PEO涂层的微观结构,相组成和耐腐蚀性的影响。 结果表明,GO成功并入PEO涂层,在PEO过程中部分还原为rGO。 因此,PEO涂层上的微孔数量显着减少。 除此之外,电化学测试表明:在2g / L GO的掺入量下,PEO涂层的耐腐蚀性显着提高。

- 介绍

等离子体电解氧化(PEO)处理能有效提高镁及其合金的耐腐蚀性能。 在过去的几十年里,这种技术受到了相当的关注,并越来越受欢迎.PEO涂层的性能主要取决于它们的微观结构和相组成。 但由于孔隙率高,它不能提供高阻隔的长期保护。

为了进一步改善PEO涂层的物理和机械性能,研究人员将一些氧化物颗粒(如ZrO2,TiO2,CeO2,SiO2和Al2O3)或其他材料(如CNT和石墨)引入电解质中。在电化学氧化过程中,这些添加剂可以结合到PEO涂层中,从而获得更少的缺陷和裂纹涂层,从而大大提高了PEO涂层的耐腐蚀性。 孙等人将含卤素纳米管(HNT)和苯并三唑(BTA)负载的HNT添加到基于硅酸盐的电解质中以生产AM50合金上的PEO涂层。 HNT的涂层耐划伤性比BTA-HNT提高了许多,但是由于自愈合效果,增加了耐腐蚀性。

石墨烯(包括氧化石墨烯(GO)和还原的氧化石墨烯(rGO))已经显示出其在用于金属基材的防腐蚀涂层中的潜在用途。 Kirkland等人采用石墨烯作为镍和铜的防腐蚀屏障。 Singh等人报道了通过含水阴极电泳沉积制备具有优异耐腐蚀性的稳固的石墨烯增强复合涂层。 Ramezanzadeh等人开发了基于asol-gel的硅烷薄膜填充功能化GO纳米片的硅烷薄膜,以增强环氧涂层在钢基材上的抗腐蚀和阴极分层的能力。 Qi等人通过在GO上接枝聚甲基丙烯酸甲酯(PMMA)合成了一种新型可溶液处理的石墨烯涂层。他们发现,PMMA接枝的GO涂层可以有效地阻止金属 - 电解质界面处的电荷转移,并在腐蚀性盐水条件下防止铜基材的腐蚀。Ramezanzadeh等人合成了一种氨基功能化的氧化石墨烯(FGO),并且表明了将0.1%重量的FGO纳米片加入环氧涂层中,通过改善其离子电阻和阻隔性能显着增强了耐腐蚀性。杨等人表明,通过将导电石墨烯片绝缘并获得具有高度阻隔作用的涂层,将荧光石墨烯并入聚乙烯醇缩丁醛涂层中可显着提高其抗腐蚀性能。

迄今为止,还没有关于将GO应用于PEO涂层的镁及其合金的报道。 在该研究中,AZ31镁合金上的PEO涂层在补充有不同浓度的GO的电解质中形成。 我们使用扫描电子显微镜(SEM)和X射线衍射(XRD)对PEO涂层的微观结构和相组成进行了表征。 另外,使用电化学阻抗谱(EIS)和动电位极化曲线测量来检查GO添加剂对PEO涂层的耐腐蚀性的影响。

- 实验

3.1 镁合金样品的制备.

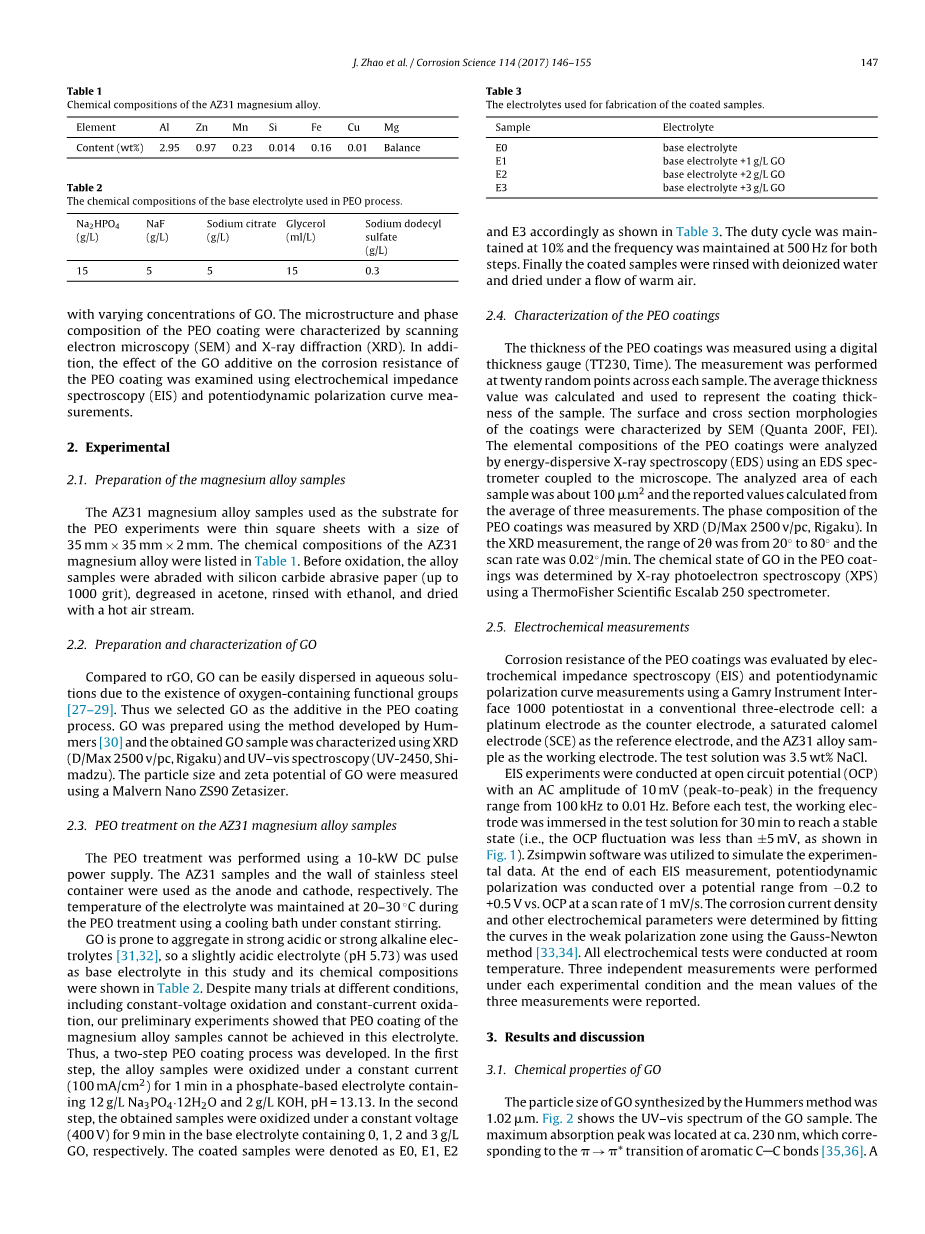

用作PEO实验基材的AZ31镁合金样品是尺寸为35mmtimes;35mmtimes;2mm的薄方形片。 表1中列出了AZ31镁合金的化学成分。在氧化之前,合金样品用碳化硅砂纸(达到1000粒度)磨光,在丙酮中脱脂,用乙醇冲洗,并用热空气流干燥。

3.2 GO的制备和表征

与rGO相比,由于含氧官能团的存在,GO易于分散在水溶液中。 因此我们选择GO作为PEO涂层工艺中的添加剂。 GO是使用Hummers开发的方法制备的,所得GO样品使用XRD(D / Max 2500v / pc,Rigaku)和UV-vis光谱(UV-2450,Shimadzu)表征。 使用Malvern Nano ZS90 Zetasizer测量GO的粒度和zeta;电位。

3.3 PEO处理AZ31镁合金样品

PEO处理使用10kW直流脉冲电源进行。 AZ31样品和不锈钢容器壁分别用作阳极和阴极。 在恒定搅拌下使用冷却浴在PEO处理期间电解质的温度保持在20-30℃。

GO易于在强酸性或强碱性电解质中聚集,所以在本研究中使用微酸性电解质(pH5.73)作为基础电解质,其化学组成如表2所示。尽管在不同条件下进行了许多试验(包括电压氧化和恒电流氧化)我们的实验初步表明,在这种电解质中不能实现镁合金样品的PEO涂层。因此,开发了两步PEO涂覆工艺。在第一步中,合金样品在含有12 g / L Na3PO4·12H2O和2 g / L KOH(pH = 13.13)的磷酸盐基电解液中以恒定电流(100 mA / cm2)氧化1 min。在第二个步骤中,所获得的样品在含有0,1,2和3g / LGO的基础电解液中分别在恒定电压(400V)下氧化9分钟。如表3所示,涂覆的样品分别表示为E0,E1,E2和E3。占空比保持在10%,频率保持在500Hz。最后用去离子水冲洗涂覆的样品并在暖空气流下干燥。

3.4 PEO涂层的表征

使用数字厚度测量仪(TT230,Time)测量PEO涂层的厚度。测量在每个样本的20个随机点上进行。计算平均厚度值并用于表示样品的涂层厚度。用SEM(Quanta 200F,FEI)对涂层的表面和横截面形貌进行了表征。利用与显微镜耦合的EDS光谱仪对PEO涂层的元素组成进行了分析。 每个样品的分析面积约为100mu;m,报告值由三次测量的平均值计算。 通过XRD(D / Max 2500v / pc,Rigaku)测量PEO涂层的相组成。在XRD测量中,2 Theta;为20°~80°,扫描速度为0.02°/ min。 使用ThermoFisher Scientific Escalab 250光谱仪通过X射线光电子能谱(XPS)测定PEO涂层中GO的化学状态。

3.5电化学测量

PEO涂层的耐腐蚀性通过电化学阻抗谱(EIS)和使用Gamry仪器界面1000恒电位仪,在常规三电极电池中的动电位极化曲线测量来评估:作为对电极的铂电极,饱和甘汞电极( SCE)作为参比电极,AZ31合金样品作为工作电极。试验溶液为3.5wt%NaCl。

EIS实验在开路电位(OCP)下进行,AC振幅为10 mV(峰到峰之间),频率范围为100 kHz至0.01 Hz。在每次测试之前,将工作电极浸入测试溶液30分钟以达到稳定状态(即,OCP波动小于plusmn;5mV,如图1所示)。 Zsimpwin软件被用来模拟实验数据。 在每次EIS测量结束时,以1mV / s的扫描速率在-0.2至 0.5V的电位范围内相对于OCP进行动电位极化。 用高斯 - 牛顿法拟合弱极化区的曲线确定腐蚀电流密度和其他电化学参数。所有的电化学测试均在室温下进行。在每个实验条件下进行三次独立测量,最终结果取三次测量的平均值。

4.结果与讨论

4.1 GO的化学性质。

用Hummers法合成的GO的粒径为1.02mu;m。 图2显示了GO样品的紫外可见光谱。 最大吸收峰位于约230 nm,对应于芳香C -C键的pi;→pi;*跃迁。 在约1小时于300 nm观察到肩峰,这归因于GO中C -O键的pi;→pi;*转变。 基于GO的紫外光谱,推测存在含氧官能团,如-OH和C= O.图3表示出了氧化前后石墨样品的XRD谱。 在氧化后,衍射角从26.6°变为11.2°,相邻层之间的距离从0.34nm变为0.8nm,所观察到的层间距离的增加是由氧化过程中形成的含氧官能团引起的,这表明氧化过程是成功的。

4.2 PEO处理AZ31镁合金样品。

图4示出了PEO处理的第二步骤(即,恒定电压步骤)期间的电流 - 时间响应曲线。 数据记录开始于约氧化开始后5秒。 在最初的5s内,所有样品的阳极电位都迅速稳定在400V; 同时,电流密度达到最大值(约220 mA / cm2)。 随着PEO处理的进行,电流密度逐渐下降。 在5秒时,E0样品显示115.4mA / cm2的电流密度,高于其他样品的电流密度。 在500秒时,E0和E2显示最低电流密度,而E1显示最高电流密度。

4.3 PEO涂料的物理性能

图5显示了E0,E1,E2和E3的PEO涂层的表面形态。含有GO的电解质(样品E1,E2和E3)产生的PEO涂层显示较暗的颜色,与E0样品的PEO涂层相比较。这种更深的颜色是由GO在PEO涂层中引入引起的。在表4中总结了PEO涂层的厚度。显然,在电解质中添加GO减少了PEO涂层的厚度。在四个样品中,E2显示出涂层厚度测量中最低的标准偏差,这表明了E2具有最好的涂层均匀性。

4.4 PEO涂层的微观结构和化学成分

图6显示了PEO涂层的微观结构。可以看出,与E0样品的PEO涂层相比,含有GO的电解质中产生的样品E1,E2和E3的PEO涂层含有显着减少的微孔数量.我们可以计算得到E0,E1,E2和E3的涂层表面孔隙率为10.91%,6.22%,4.26%和6.43%。因此,四个样品的涂层表面孔隙率E0gt; E3gt; E1gt; E2。

在四个样品的PEO涂层上进行EDS分析。样品的元素含量在表5中列出。所有涂层都含有镁,氟,氧和磷等元素。这些元素来源于合金基体和电解质。与E0样品的PEO涂层相比,E1,E2和E3的PEO涂层包含着的碳。因此,GO在电化学反应过程中成功地结合到PEO涂层中。 E2的涂层含有最高含量的碳, E1和E3的涂层表现出类似的碳含量水平。据报道,电解质中的分子或颗粒可以通过机械混合和电泳反应结合到PEO涂层中。通过电泳测量的GO的zeta;电位是-22.4mV。因此,预计GO纳米片的负表面电荷驱使它们迁移到阳极,从而将它们结合到PEO工艺中的涂层中

图7显示了四个样品的PEO涂层的横截面形貌。 根据之前的研究,PEO涂层的横截面可以分为三个区域:外层,孔隙带和内层。 如图7所示,我们可以在PEO涂层中观察到外层和孔带; 然而,内带由于其非常薄且接近镁合金基材而未被清楚地观察到。 显然,EO样品的PEO涂层显示出了最大的外层孔隙面积和最宽的孔隙带。 将GO加入到电解质中明显减少了外层的孔隙面积和孔隙带的宽度。 E2样品的PEO涂层显示了外层的最小孔隙面积和最窄的孔隙带。 因此,在PEO过程中加入GO可以改善PEO涂层的微观结构致密性并且减少孔隙率。

4.5 PEO涂层的相组成

图8显示了在不同电解质中制备的PEO涂层的XRD图谱。来自涂层的MgO峰和来自基材的Mg峰出现在所有PEO涂层的光谱上。 通过大约20°-40°分布的大的投影,所有这些涂层都含有无定形相。因此,GO在电解质中的添加不会改变PEO涂层的相组成。值得注意的是,EDS分析揭示了PEO涂层中存在氟和磷。然而,这两种元素没有被XRD检测到,表明它们存在于非晶相中。

4.6 XPS分析

合成的GO和E2样品的C 1s XPS谱在图9中示出。使用具有雪莉背景校正的高斯函数来拟合XPS谱。在GO谱上的C 1s峰在284.7,286.7和287.9分别被指定为sp 2 C-C键,C -0键和C= 0键。E2样品的PEO涂层谱上284.7,286.3和288.1处的C 1 s峰分别被指定为sp 2 C -C键,C-O键和C= O键。

从C 1s XPS谱得到的不同官能团的相对含量列在表6中。与GO样品相比,E2样品的PEO涂层中sp2C- C键的原子百分比增加,这意味着GO的sp2网络在PEO进展过程中部分恢复。与此同时CO键的原子百分比显着降低。结果与使用水热法制备rGO的Vermisoglou报道类似。 C -O键的急剧减少和部分还原GO归因于PEO过程中使用的高温和水环境。基于XPS分析,我们可以得出如下结论,在PEO涂层形成期间GO部分地减少。.

4.7 电化学测量

图10显示了未涂覆的AZ31合金样品和四个涂覆的AZ31合金样品的动电位极化曲线。 所测定的电化学参数如表7所示。与未涂覆的样品相比,涂覆的样品显示出更高的正电位腐蚀电位(Ec)和更低的腐蚀电流密度(ic),表明PEO处理显着提高AZ31合金的耐腐蚀性。 值得注意的是,E2样品表现出最低的ic值(3.29times;10-8A / cm2),表明它具有最高的耐腐蚀性。

未涂覆和涂覆的AZ31合金样品的EIS(Nyquist和Bode)光谱如图11所示。未涂覆的AZ31合金样品的Nyquist图通过高频范围内的电容回路和低频下的电感回路进行表征,类似于以前公布的结果。与E0样品相比,其他三种在PEO涂层中使用GO的样品显示出更大的容性环路,E2样品表现出最大的环路。在Bodeplots上,未涂覆的AZ31合金样品在低频区(10-2Hz)的阻抗范围为10-102Omega; cm2,而涂层样品的阻抗高于105cm2(图11b)。阻抗大小的显着增加表明PEO处理后耐腐蚀性显着提高。正如预期的那样,E2样品在所有样品中的低频区域显示出最高的阻抗,这证实了该样品具有最高的抗腐蚀性。

根据EIS结果和PEO涂层的微观结构,提出了涂层样品的等效电路(如图12所示)。 Rs的是解决方法的电阻; R1是PEO涂层外层的电阻; R2是PEO涂层内层的电阻; CPE1和CPE2分别代表外层和内层的恒定相元素。 表8表示了从EIS光谱拟合得出的等效电路参数值。将GO加入到PEO涂层中导致R1和R2的增加。值得注意的是,

全文共6422字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13601],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料