英语原文共 10 页

电动汽车传动系统综述

马斯塔法卡拉穆克

Tofas土耳其汽车厂有限公司,研发设计部,土耳其

摘要

该研究涵盖了电池电动汽车动力传动系统的各个方面,主要集中在前轴驱动车辆。为了说明电机在车辆应用中的性能优势,本文简要比较了传统动力系统和电动动力系统的驾驶性能问题。给出了内燃机与电机的系统差别。作为最常用的电机类型,对感应电机和内永磁同步电机进行了比较。比较了电机驱动在工业和电动汽车应用中的主要特点,讨论了系统集成问题。以菲亚特新doblo电动版本轿车为例,介绍了电动版的加速性能测试结果。通过分析和试验,分析了车辆重量对牵引功率需求的影响。从降低成本、提高效率和可靠性等方面,重点介绍了电动汽车电机驱动的重要研究和开发领域。

第1章 引言

混合动力汽车和电动汽车在电机和电机驱动方面具有挑战性的设计和应用问题。自派克变换、磁场定向控制(FOC)和直接转矩控制(DTC)的发明以来,电机和电机驱动已达到工业应用的成熟技术水平。将这项技术应用到汽车领域需要进一步的研究和开发工作。

本研究的目的是回顾电动动力传动系统及其子部件的各个方面。电动动力总成的主要部件有电动汽车控制单元(EVCU)、电机和电机驱动系统、用于低压负载的DC-DC转换器、变速箱和蓄电池。

由于电动汽车的设计与集成是一个多学科的领域,本文对机电工程的相关课题进行了综述。

除了零排放和高效率的电力系统的好处,有限的电池能源是一个权衡,当与传统的电力系统竞争。考虑到发动机的效率图和排放法规[1],内燃机(ICE)效率低,需要进行发动机标定。燃油经济性是衡量汽车性能的重要指标。另一方面,电动汽车的电池能量有限,需要在制动过程中对再生能源进行最佳利用,并对电力负载进行最佳能量管理。因此,有一个常见的系统级问题:燃油经济性传统车辆和电动车辆的最佳能源管理。

第2章 常规动力系统与电动动力传动系统的比较

A可驾驶性

为了评价电动动力传动系统的性能优势,简要介绍了传动性的概念。驾驶性能是衡量车辆性能和驾驶员对整体驾驶质量印象的重要性能指标。驾驶性能的测量数据应反映驾驶员对发动机工作性能不良(起动性能、怠速响应)、踏板响应、加速倾翻/倾翻响应和换档性能产生的声音和可察觉到的不满。这些不满意通常被驾驶员称为颠簸、振动和噪音等。下面列出了重要的驾驶性能问题[2]。

1开始时间,开始性能

2怠速稳定性,怠速NVH(噪音振动-严酷),空转

3起步

4进退(城市),进退(公路)

5从低速到高速的加速,巡航大约2000/3000转/分

6满载性能

7踏板响应

8齿轮过程中扭矩振荡的阻尼移位

9发动机空档响应

电动汽车的驾驶性能评估需要详细的测量,上述一些标准也需要修改。然而,这一传统的驾驶性能标准在这里被作为参考点。

B电机与内燃机对比

在本节中,将电动动力总成与传统动力总成在系统层面进行比较,主要是由于内燃机和电机(EM)的工作原理不同。这一比较也有助于了解电动汽车的驾驶性能。作为一个案例研究,第五节对菲亚特新型多勃罗传统型和新型多勃罗电动版进行了加速试验,以说明加速特性的差异。

1)启动和怠速工况:

在传统车辆中,为了启动车辆,起动马达将内燃机的曲轴加速至起动速度,对于典型的内燃机,该速度约为200-250转/分。当燃油喷射开始时,曲轴达到怠速,通常在800-850转/分左右。一旦内燃机达到怠速,就可以开始以一档驾驶车辆。

在电动车辆中,驾驶员将点火钥匙转到接通位置并按下驱动按钮后,车辆就可以起动了。电动汽车没有起动或怠速模式。

内燃机的怠速转速是发动机的最低起动转速,而用FOC和DTC方法可以实现电机的零转速。ICE需要怠速模式的速度控制,以防止发动机因电气负载引起的扭矩变化而失速[3]。

2)噪声、振动和不平顺性:

内燃机的转矩脉动大,是传统动力系统的主要噪声和振动源。内燃机的模型总是具有连续的时间和离散的事件子系统。例如,进气歧管动力学、曲轴加速度、涡轮增压器速度动力学是连续子系统的例子。扭矩产生、单个气缸的气体交换、喷射和点火过程是离散事件子系统[3]。在四冲程内燃机中,扭矩在膨胀冲程(第三冲程)中产生。因此,内燃机在扭矩产生方面存在不连续性。为了消除不连续性并为曲轴提供平衡效果,在内燃机和变速器之间插入一个飞轮。飞轮也有助于最大限度地减少在换档扭矩孔与自己的惯性力吸收能力。

采用电机设计和控制方法,使感应电机(IM)或正弦永磁同步电机的转矩脉动最小。与内燃机不同,它们对电动汽车没有机械噪声和振动问题。此外,为了提醒行人,电动车辆需要人工产生噪音的装置。

3)换档:

内燃机需要传输才能与车辆匹配扭矩-速度曲线。电磁法可以通过控制方法给出车辆的转矩-速度曲线。为了满足车辆轴扭矩的要求,采用了单齿轮比或双齿轮比的变速器。电动汽车的变速器不需要倒挡。因为,速度的反转是由电机驱动系统以电子方式执行的。

具有单传动比的传动装置的电动车辆没有换档。传统动力传动系统中没有扭矩减震器。这样,就可以避免不良的颠簸,从而提供更好的驾驶性能。

4)发动机响应:

内燃机和电磁中的扭矩动力学是完全不同的。作为一个近似值,内燃机的扭矩上升时间约为1-2秒,而由DTC或FOC提供的电磁阀的扭矩上升时间可在1-5毫秒之间,具体取决于执行情况[4-5]。快的扭矩参考值的变化可能会激发传动系的扭振频率,因此,EM的扭矩参考值也需要在EVCU、加速度和制动踏板中进行校准。在[6,7]中研究了低速传动系在踏板向内倾斜和向外倾斜时的振动。

5)效率和储能:

柴油机的最佳效率可达32%左右。而内部永磁同步电机(IPMSM)的最佳效率可达95%左右。

EM在电机和再生模式下运行,例如,能够恢复车辆动能并在制动过程中为蓄电池充电。

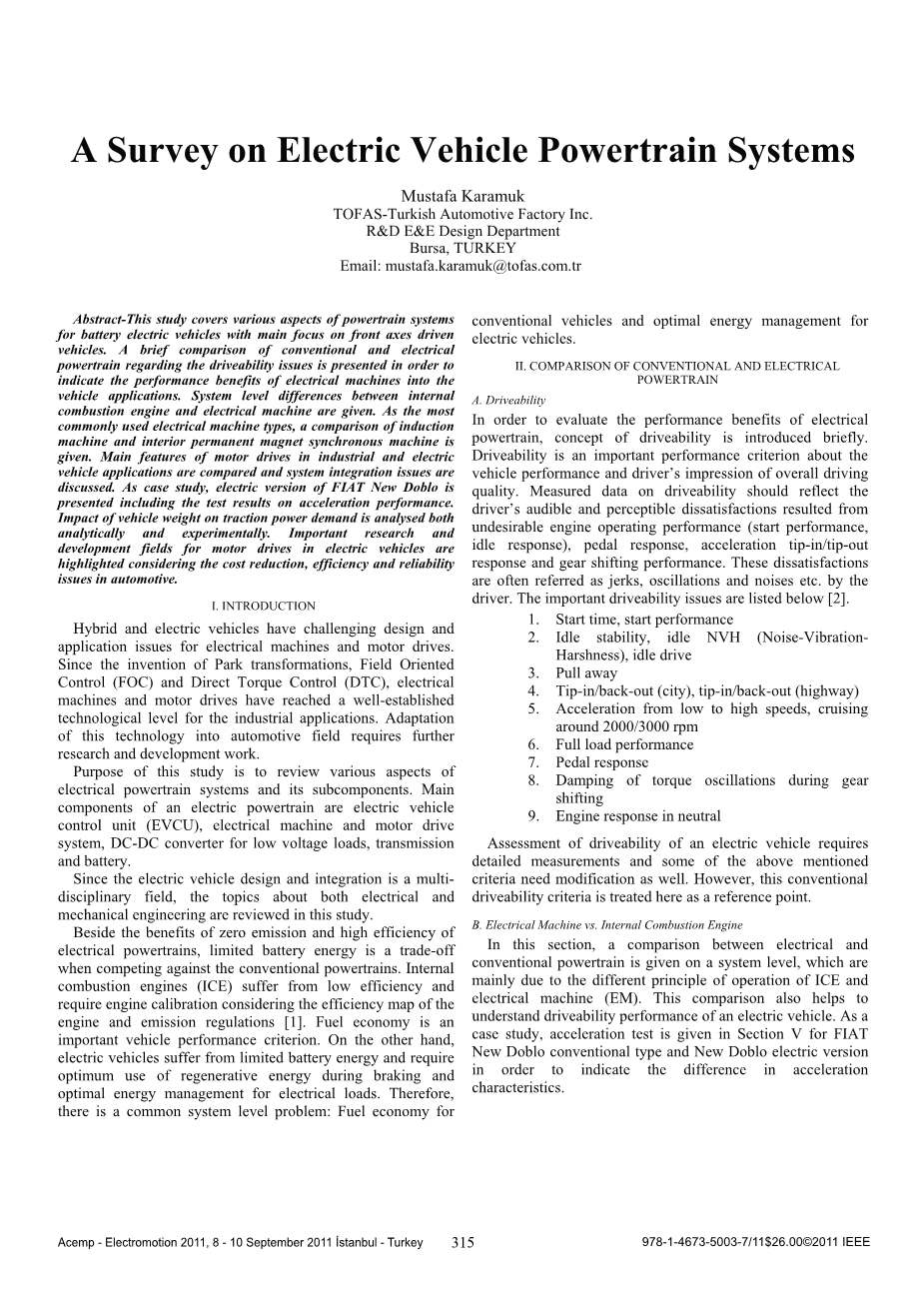

常规和电动动力传动系的主要部件如表1所示。

表1:电动和常规动力总成的主要部件

|

传统动力传动系统 |

电动动力传动系统 |

|

内燃机 |

电动机 |

|

发动机电子控制系统 |

电动车辆控制单元和电机驱动系统 |

|

5挡变速器 |

单传动比变速器 |

|

12v交流发电机 |

12 V负载的DC-DC转换器 |

|

燃油箱 |

蓄电池 |

第3章 电动汽车电动机

A电机主要要求的定义

在确定电机要求时,首先应确定车辆性能标准,如加速度(0-50 km/h,0-100 km/h)、最大速度和最大坡度。在确定电机转矩-转速曲线时,对最大坡度和最大转速的要求是两个重要的设计因素。电动汽车电机的转速范围可以在8000-12000转/分左右,这取决于变速器的传动比和最大车速要求。

单齿轮比传动增加了电机的转矩,降低了电机的转速,使电机的转矩-转速曲线与车辆的转矩-转速曲线相匹配。

在图1中,电动车辆的三种重要运行模式显示在每单位基础(p.u.)具有1.6峰值/连续扭矩比的假设EM上。在最大坡度下行驶,例如 -25,需要在恒定扭矩区域低速行驶。在快速加速的情况下,EM以峰值模式运行一段有限的时间,可以是30-60秒。在高速公路上行驶时,例如在高速巡航时,电磁波在磁场减弱时运行。

表1: 电动汽车在电磁转矩-速度曲线上的运行方式

电动汽车用蓄电池电磁阀的一般要求如下[11]:

(1)绝缘等级H

(2)需要水冷却,因为车辆应用需要频繁的启停、加速和减速循环。这些驱 动循环,包括环境温度的升高,对电磁波施加了热应力。

(3)连续/峰值功率比在1.5-2范围内。车辆加速需要间歇过载能力

(4)防护等级IP6K7

(5)最小重量和尺寸,性能良好几何积分

(6)高速巡航需要广泛的恒功率范围(典型范围1:3或1:4)

(7)在宽转速和扭矩范围内效率高。这样可以更好地利用电池能量启用的行驶里程。

(8)汽车的高可靠性和鲁棒性条件

(9)经济的商业化

从成本和效率的角度,可以对制内燃机机和电机进行类比,使IPMSM成为柴油机(高效、高扭矩/体积比和高成本)的替代品,而感应电机则成为汽油机(相对较低的效率和较低的成本)。

旋转变压器由于具有抗振动、抗温、抗湿等特点,在混合动力汽车和电动汽车中被广泛用作位置传感器。

就汽车供应商而言,客车和轻型商用车的电机设计电压通常在250-400 V dc范围内[12-14]。提高设计电压有助于提高效率和降低额定电流,同时也降低了电池的电流需求。

在设计电机或规定要求时,车辆设计和集成还应考虑以下问题:

(1)如果逆变器直接与蓄电池连接,而不使用直流-直流变换器,则蓄电池、逆变器的电压范围和电磁阀的额定电压应相互兼容。

(2)由于电机的效率图不同,冷却系统和热管理系统也应相应设计。

(3)传动装置具有最大速度和输入扭矩限制,以及损耗。在确定电机尺寸时,还应考虑这些限制条件。

传动装置的传动比选择是电磁阀的设计输入,高传动比提供高扭矩,但限制了最大车速。电动汽车普遍采用单传动比。传动比的范围可以在6-14:1[15-16]之间。参考文献[17]对双速自动换档变速器进行了分析,并报告了能耗效率的提高。如果采用双速传动,电磁阀的功率会降低。然而,低功率电磁双速变速器的开发成本与高功率电磁单速变速器的开发成本之间存在着权衡,另一方面,需要分析双速变速器的换档性能和扭孔现象。

B感应电机与内永磁同步电机的简要比较

参考商业化应用及研究,电动汽车常用的电机有两种:

1内部永磁同步电机(IPMSM)

2感应电动机

与表面安装的永磁体相比,同步电机,IPMSM有额外的磁阻转矩,增加了转矩/体积比。永磁同步电动机的有效气隙比表面安装式小,因而电枢反应大。这使得通过注入负的D轴电流来实现高速运行,从而减少总磁通量。

开关磁阻电机(SRM)生产成本高,功率密度高。然而,它具有高扭矩波纹和噪音问题[18]。因此,SRMS在电动汽车中的应用尚处于研究阶段。在图2中,IM、IPMSM的高效区域(eta;gt;85%)。和SRM如图所示[18]。

在参考文献[19]中,对IM、IPMSM和SRMS的设计进行了比较。关于混合动力电动汽车的等效设计要求。参考[19]中的设计数据,在表2中给出了两种不同速度和扭矩参考下IM和IPMSM的扭矩、电流和效率。IM定子电流比IPMSM高16.8%,在给定的扭矩需求下,1500转/分时效率低8.2%。在6000转/分时,IM的效率提高到95.2%。然而,在6000rpm时,IM的定子电流仍比IPMSM高48%。

图2:不同电机的效率图[18]

结果表明,IPMSM的电池利用率优于IM。为了在汽车环境下进行比较,需要进行实际的驱动循环分析,以评估IM和IPMSM的效率和电池利用率。

表2基于设计数据的IM和IPMSM比较

|

转速=1500r/min |

|||

|

永磁同步电动机 |

转矩=303Nm |

电流均方根=141.1A |

效率=91.3% |

|

感应电动机 |

转矩=297Nm |

电流均方根=164.8A |

效率=83.1% |

|

转速=6000r/min |

|||

|

永磁同步电动机 |

转矩=45.6Nm |

电流均方根=31.8A |

效率=96.1% |

|

感应电动机 |

转矩=50.8Nm |

电流均方根=47.1A |

效率=95.2% |

与永磁同步电动机相比,永磁同步电动机在低速区的功率因数较低,效率较低。如表二所示,考虑到相同的转矩转速范围,IM逆变器的额定电流应高于IPMSM。然而,它提供了灵活的磁通控制模型。如表三所示,IM通过效率控制实现再生制动的效率优化和控制。

另一方面,永磁同步电机的制造和材料成本高于永磁同步电机。此外,磁铁价格的上涨直接影响到成本。这对电动汽车的市场竞争产生了负面影响。

在表三中,对IM和IPMSM进行了比较,突出了电动汽车的独特特