英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

单螺杆挤出机的能源监控和质量控制

摘 要:其中聚合物熔融并传送到模具或模具的聚合物挤出形成了大多数聚合物加工技术的基础。挤出机经常在非优化条件下运行,可占整个过程能量损失的15-20%。在提高能源效率的时候,这种损失是该行业的主要关注点。产品质量取决于熔体流动的均匀性和稳定性,反过来又取决于熔体温度和螺杆转速,这也是加工商关心的问题。齿轮泵可以用来提高生产线的稳定性,但成本通常很高。 同样可以引入能量计,但它们也增加了机器的资金成本。先进的控制功能融合了软感应功能,为这个行业提供了提高质量和节能效率的机会。由于关键变量(如熔体温度和熔体压力)之间的相关性很强,如果施加更严格的产品规格或材料从一批更改为更换,传统分散式PID(比例积分微分)控制不能处理此类过程另一个。本文介绍了新的实时能量监测方法,无需安装功率计或开发数据驱动模型。 然后基于已开发的监测方法研究过程设置对能量效率和熔体质量的影响。工艺变量包括桶加热温度,水冷温度和螺杆转速。最后,开发了用于单螺杆挤出机的模糊逻辑控制器,以实现高熔体质量。开发的控制器的最终性能表明它是昂贵齿轮泵的理想替代品。通过优化温度设置可以进一步实现挤出机的能效。为了说明所提出的方法的有效性,提出了一个25mm单螺杆挤出机的开环控制和模糊控制的实验结果。

1.介绍

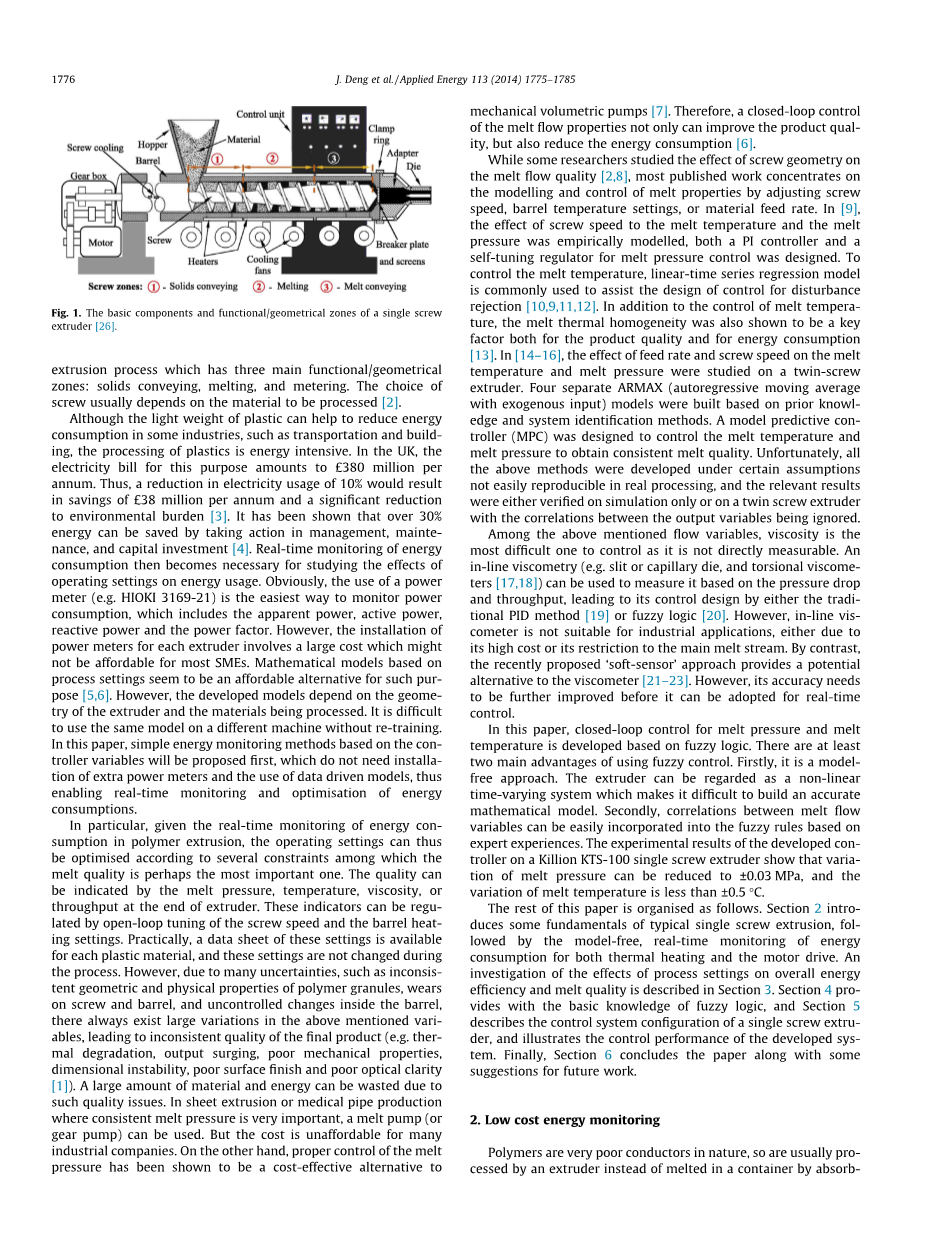

挤出被认为是制造各种热塑性产品(包括管材,管材,片材和薄膜)所涉及的主要加工阶段之一。这也是一个重要的问题部分注塑工艺。单螺杆挤出机可能是塑料行业中最常用的一种 [1] 这种挤出机的配置如图1所示。其中聚合物粉末或颗粒通过料斗进料并沿着螺杆输送并熔化并通过模具挤出以获得所需形状。 在这个过程中,聚合物经历复杂的热 - 机械转变,伴随着物理性质的变化。显然,螺杆是其中的关键部件,它具有三个主要功能/几何区域:固体输送,熔化和计量。螺杆的选择通常取决于要处理的材料 [2]。

图1.单螺杆挤出机的基本组件和功能/几何区域 [26].

虽然塑料的轻量化有助于减少一些行业(如运输和建筑)的能源消耗,但塑料的加工耗能很大。在英国,用于此目的的电费每年达3.8亿英镑。因此,如果将用电量减少10%,每年可节省3800万英镑,并显着降低环境负担 [3]。已经表明,通过采取管理,维护和资本投资行动可以节省30%以上的能源 [4]。为了研究运行设置对能源使用的影响,实时监控能耗成为必要。显然,使用功率计(例如HIOKI 3169-21)是监测功耗的最简单方法,其中包括视在功率,有功功率,无功功率和功率因数。但是,为每台挤压机安装功率表需要很高的成本,而这对大多数中小型企业来说可能是不可承受的 基于过程设置的数学模型似乎是用于此目的的经济实惠的替代方案 [5,6]。但是,开发的模型取决于挤出机的几何形状和被加工的材料。在不用重新培训的情况下在不同的机器上使用相同的模型很困难。在本文中,首先提出基于控制器变量的简单能量监测方法,它不需要安装额外的功率计和使用数据驱动模型,从而实现对能耗的实时监测和优化。

特别的是,考虑到聚合物挤出过程中能量消耗的实时监测,操作设置可以根据几种限制进行优化,其中熔体质量可能是最重要的。质量可以通过熔体压力,温度,粘度或挤出机末端的产量表示。这些指标可以通过开环调节螺杆转速和机筒加热设置进行调节。实际上,这些设置的数据表可用于每种塑料材质,并且在此过程中这些设置不会更改。然而,由于许多不确定因素,如聚合物颗粒的几何和物理性质不一致,在螺杆和机筒上磨损,在机筒内部发生不受控制的变化,上述变量总是存在很大变化,导致质量不稳定的最终产品(如热老化,输出波动,机械性能差,尺寸不稳定,表面粗糙和光学透明度差 [1])。 由于质量问题,可能会浪费大量的材料和能源。 在熔体压力非常重要的片材挤出或医疗管道生产中,可以使用熔体泵(或齿轮泵)。但是,许多工业企业的成本是不可承受的。 另一方面,适当控制熔体压力已被证明是一种具有成本效益的替代方案因此,熔体流动特性的闭环控制不仅可以提高产品质量,还可以降低能耗 [6]。

一些研究人员研究了螺杆几何形状对熔体质量的影响 [2,8],大部分已发表的工作都集中在通过调节螺杆转速,机筒温度设置或进料速率来建立和控制熔体性能。在 [9]通过实验模拟了螺杆转速对熔体温度和熔体压力的影响,设计了一种用于熔体压力控制的PI控制器和自调谐调节器。为了控制熔体温度,线性时间序列回归模型通常用于辅助控制干扰抑制的设计 [10,9,11,12]。除了控制熔体温度外,熔体热均匀性也被证明是产品质量和能耗的关键因素 [13]。在 [14–16]双螺杆挤出机上研究进料速率和螺杆速度对熔体温度和熔体压力的影响。 基于先前的知识和系统识别方法,建立了四个独立的ARMAX(具有外生输入的自回归移动平均)模型。模型预测控制器(MPC)旨在控制熔体温度和熔体压力,以获得一致的熔体质量。不幸的是,上述所有方法都是在某些假设下开发的,在实际加工过程中不容易重现,相关结果或者仅在模拟或双螺杆挤出机上进行验证,而忽略输出变量之间的相关性。在上述流量变量中,粘度是最难控制的因素,因为它不是直接可测量的。在线粘度测定(如狭缝或毛细管模头和扭转粘度计) [17,18])可以用来根据压降和通量来测量它,从而导致其通过传统的PID方法进行控制设计 [19] 或模糊逻辑 [20]。 然而,由于其高成本或其对主熔体流的限制,在线喷雾器不适用于工业应用。相比之下,最近提出的“软传感器”方法为粘度计提供了一种潜在的替代方案 [21–23]。然而,它的准确性需要进一步改进才能被实时采用控制。

在本文中,基于模糊逻辑开发了熔体压力和熔体温度的闭环控制。使用模糊控制至少有两个主要优点。首先,这是一种无模型的方法。 挤出机可以被看作是一个非线性的时变系统,这使得难以建立一个精确的数学模型。其次,熔体流量变量之间的相关性可以很容易地结合到基于专家经验的模糊规则中。开发的控制器在Killion KTS-100单螺杆挤出机上的实验结果表明,熔体压力变化可降至plusmn;0.03 MPa,熔体温度变化小于plusmn;0.5℃。

本文的其余部分组织如下。 部分 2 介绍了典型单螺杆挤出的一些基本原理,随后对热加热和电机驱动的能耗进行了无模型实时监控。 第二部分描述了工艺设置对整体能效和熔体质量的影响 3。 部分 4 提供了模糊逻辑的基本知识和章节 5 描述了单螺杆挤出机的控制系统配置,并说明了开发系统的控制性能。 最后,部分 6 总结了该论文以及对未来工作的一些建议。

2.低成本的能源监控

聚合物本质上是非常差的导体,所以通常用挤出机进行处理不是只通过吸收热量。在挤出过程中,塑料颗粒从进料区移动到模具,并通过外部电子桶加热和机械功的组合来熔化。一般来说,如果螺杆速度很低,则熔化聚合物颗粒的能量主要来自桶加热。如果螺杆速度高,则由螺杆旋转提供的剪切加热成为主要加热源。因此,需要最佳的螺杆转速设计来实现高效的挤出过程。不必要的高桶加热会导致大量的能量流失到环境中。

在挤出机长度范围内的挤出机热缩过程也被视为与其能源效率有关的一个关键问题,并且由于加热带的功率不平衡,热量不足可能存在。在Killion KTS-100单螺杆挤出机上,挤出机启动过程中记录并显示在图2。在这里,区域2在模具到达设定点时花费的时间较少,加热要慢得多。区域1和区域3的缓慢升温可能由螺杆的其他部分引起,例如区域1附近的进料区域的水冷以及区域3到适配器和夹环的热传递。理论上,如果每个加热器带的功率被正确选择,则机器启动时间可以从25分钟减少到10分钟。这种减少会进一步减少生产变更期间的材料浪费,减少早期加热部件的能源浪费。已在Killion KTS-100单螺杆挤出机上进行了研究,该挤出机有三个加热区,他们的结果果被列入表格1,这些将在以后被纳入模糊规则的设计中。

图2.挤出机启动时的温度曲线(底部曲线显示挤出机的总功耗)。

表格1 不同加热区对熔体温度的影响(每个加热区分别施加10℃的阶跃变化,螺杆速度设定为20rpm,从区域1至模具的温度设定为185-185-190-190-190-190-190℃)。

|

1区 |

2区 |

3区 |

|

|

熔体温度的变化 |

1℃ |

6℃ |

9℃ |

|

延迟效应 |

3.3分钟 |

1.3分钟 |

0分钟 |

与熔体压力和温度相比,粘度是熔体质量的更好指标。 它可以被描述为材料的流动阻力,并且源自流体的剪切应力和剪切速率,如(1)

(1)

其中代表粘度,代表剪切应力,gamma;代表剪切速率。剪切应力由狭缝模头或毛细管模头中的压降决定,而剪切速率与通过模头的体积流量成比例。在本文中,使用狭缝模具,然后可以使用计算粘度 (2)

(2)

其中,是操作条件下的幂律指数,表示沿狭缝模具的压降,W和H是狭缝宽度和高度,L是两个压力点之间的长度,并且Q表示体积流量率。根据 [19],产量Q与熔体压力和螺杆转速有关。 对于低密度聚乙烯(LDPE),吞吐量可以近似为阶数高达2的多项式模型,模型t误差小于3%。

实时监控每个组件的功耗也是优化整体能效的理想选择。使用基于热力加热和电机驱动的控制器变量的简单方法可以实现对能量的精确实时监控,而不是使用功率计或数学模型(安装费用昂贵或不够稳定)在挤出机中的消耗。所开发的方法通过位于贝尔法斯特女王大学聚合物加工研究中心(PPRC)的Killion KTS-100单螺杆挤出机进行验证。

该挤出机由三相电源供电,每相为不同组件供电。表2提供与每个组件的功率相配置。该挤出机上安装了两台HIOKI 3169功率计,分别用于测量挤出机的总功率消耗和电机驱动功率消耗,以验证所提出的方法。

2.1.监测加热和冷却能量消耗

挤出机通常配有温度控制器。从热电偶读取温度值,通过固态继电器或接触器调节加热功率。简单而有效的PID(比例 - 积分 - 微分)控制算法通常用于温度控制,控制器输出包含脉宽调制(PWM)以调节继电器或接触器。对YUKTS-100单螺杆挤出机,1-3区(固体输送,熔化和计量)同时采用电加热和风扇冷却,而其他区域仅加热,因此控制器输出的范围为[100,100]为前三个区域,[0,100]为其他区域。

用于组合加热和冷却的控制器输出如图3所示 (一个)。50%的正值意味着加热开启一半的周期时间,另一半关闭。 这相当于最大加热功率的一半。类似地,60%的负值意味着风扇冷却在60%的循环时间内打开,这相当于冷却功率的60%。相比之下,仅加热控制器仅具有正输出,并且接通时间的百分比等于施加到加热带的最大功率的百分比(参见 图3(b))。

此外,控制输出通常可通过数字(例如RS-422串行通讯或CAN总线)或模拟通讯(例如4-20 mA电流或0-10 V电压)进行访问。因此,通过获取控制器输出及其相关的加热和制冷功率,可以很容易地计算出其能耗

(3)

(4)

其中,(i = 1,...,5)表示第i个加热或制冷功率,表示第i个控制器的输出。

图4 使用HIOKI 3169-21功率计和所提出的方法比较所测量的能量消耗。 很明显,计算值与第一个5分钟内的测量结果一致。在这段时间之后,计算值比功率计测量值略高。这是由于功率表的采样率较低的原因造成的。通过串行通信,此功率计的最大采样率为1 Hz,而温度控制器的采样率设为10 Hz。在第一个5分钟内,加热器以全功率工作,这可以通过曲线的斜率来确定 图4。但是,在预热期间后,控制器会在[100,100]或[0,100]范围内频繁输出变化。1 Hz采样率很可能无法捕获所有的变化,因此合成能量低于实际值。所提出的方法在监测每个加热区的能量使用方面也具有优势。图5 显示沿挤出机的每个区域的热能消耗。根据记录的数据,1区消耗总热能的近一半。这可能是由于塑料颗粒在通过区域1时吸收热能而引起的。然而,由于金属的热导率较高,在取消区域1加热和进料区域水冷时浪费了大量的能量。 这一观察结果可能导致这样的结论:在区域1和进料段之间安装隔热板应有助于显着降低总体热能消耗。

表2 KTS-100单螺杆挤出机的三相电源。

|

电源阶段 |

提供给组件 |

|

阶段1 |

控制器电路 3区加热和冷却电机驱动电源 |

|

阶段2 |

1区加热和冷却 夹环加热 |

|

阶段3 |

2区加热和冷却 适配器加热 |

表3 单螺杆挤出机中每个组件的功耗。

|

零件 |

功耗(Kw) |

|

1区加热带 |

1.296 |

|

2区加热带 |

全文共18399字,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[12197],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。