英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

采用抗摇摆算法的门/桥式起重机模型预测控制

摘要:本文介绍了MPC(模型预测控制)控制器,该控制器可实现货物快速运输并减少晃动。通过多标准优化得到MPC控制器的判据函数解。通过多准则优化权重来完成对起重机动态系统的直观调整。介绍了MPC控制器用于确定最优控制的起重机的数学模型,并考虑了货物的起升动力学。实验证实了桥式起重机实验室模型中的MPC控制器,并与使用PD(比例和微分)控制器控制位置并防止摇摆的经典控制系统进行了比较。

关键词:桥式起重机; 门式起重机; 起升动力学; MPC控制器; 减少摇摆

- 介绍

起重机中自动化程度最高的是运输工具,因为运输是重要的因素之一,这对工业的运行和发展有着重要的影响。 二十世纪六十年代在船舶运输中引入集装箱减少了船舶在港口的轮候时间,港口码头的现代化为自动化和应用工业计算机装卸货物铺平了道路。 船舶在港口的等待时间取决于船舶和起重机的参数,控制系统参数以及船舶在码头的性能。 起重机速度由每小时起重作业的次数来定义; 货物提升时间包括:货物升降,货物定位,检查相邻货柜之间的间距,货物从起点到目的地的转移,货物的加速和减速。 船舶在港口的等待时间可通过以下方式降低:增加码头起重机的数量或提高起重机速度。 起重机速度的提高需要相关的控制系统。 这提供了货物在最小货物摆动的情况下的转移。 起重机系统控制的方法可分为:最优化法,输入整形法和反馈法。

由于货物摆动是由运输过程中的加速引起的,许多研究人员[1-4]一直在寻找最佳的运输轨迹,这将确保货物运输的最短时间,同时尽量减少货物振荡。货物的最佳轨迹通过各种优化方法实现,并且在货物转移开始时使用起重机的数学模型计算。可以针对货物转移时间,控制动作,摇摆角度或上述标准的组合来执行优化过程。尽管可以通过这种方式确定最佳控制信号,但是所提到的方法的实施是不实际的,因为在货物转移开始时需要知道边界条件。到目前为止,参考文献中没有提到在工业中实施这种方法[5]。最佳方法根据所选标准函数而有所不同。选择标准功能时,需要以数学方式描述起重机控制系统所需的全部要求。确保有可能达到最佳起重机轨迹的解决方案也很重要。

Sakawa和Shindo[4]将起重机的货物运输分为五个基本部分。他们确定了每一段货物运输的最佳控制向量,以使载荷轨迹满足相关的边界条件。避免运输过程中的货物摇摆。拟议的起重机控制也考虑到货物高度的变化。

Auernig和Troger[2]建议在运输以及货物起升过程对起重机进行时间最佳控制。 最优控制向量是通过使用Pontryagin最大原理获得的。考虑了防止货物在目标位置的摆动。

Terashima等人[3]建议使用开环STT(直接转换变换)模型,在最短时间沿直线路径传输时对旋转起重机进行最佳控制,最佳控制向量由DFP(Davidon-Fletcher-Powell)数值方法获得。

Hu等人[1]通过使用基函数将最优控制公式转化为有限维优化。

输入整形方法是不使用反馈防止货物摆动的方法。 由于其简单性,它们主要用于起重机系统[6-9]。 有几种输入整形方法:ZV(零振动),ZVD(零振动和微分),ZVDD(零振动和二阶导数),EI(超灵敏)等。

自动控制理论中有许多使用反馈的方法,它们被用来防止摇摆[10-28]。这些方法需要准确了解货物的各个方面和起重机的数学模型。这些方法的缺点是起重机系统是一个非线性系统,其参数的变化范围很大。数学模型中参数的巨大变化给起重机控制系统的综合和分析带来困难。在这种情况下,很难确保稳健性。 反馈方法的稳健性通过使用自适应控制器来保证。 他们确保系统通过使用额外的缓慢连接来适应起重机系统参数的变化。模糊控制器的研究越来越广泛,特别是在数学描述在很大程度上取决于工作点的起重机系统[13,14]。 其结构简单,可与P(比例),PI(比例和积分),PD(比例和微分)控制器进行比较,这意味着起可通过简单的硬件实现。 通过使用该领域的专家知识即可在起重机系统领域获得模糊控制器的规则。

本文介绍了MPC(模型预测控制)控制器,用于控制龙门/桥式起重机的货物摆动预防算法。MPC控制器利用了最优化方法和反馈方法的优点。MPC控制器在起重机动力学中的应用经实验证实。MPC控制器与使用PD控制器进行位置控制和摆动预防的经典控制系统进行了比较。积分性能标准:IAE(绝对误差积分),ITAE(时间积分乘以绝对误差),ISE(积分方差)和ITSE(积分时间乘以平方误差)被用来评估MPC和PD控制器对起重机动力学的影响。

- 门/桥式起重机动力学

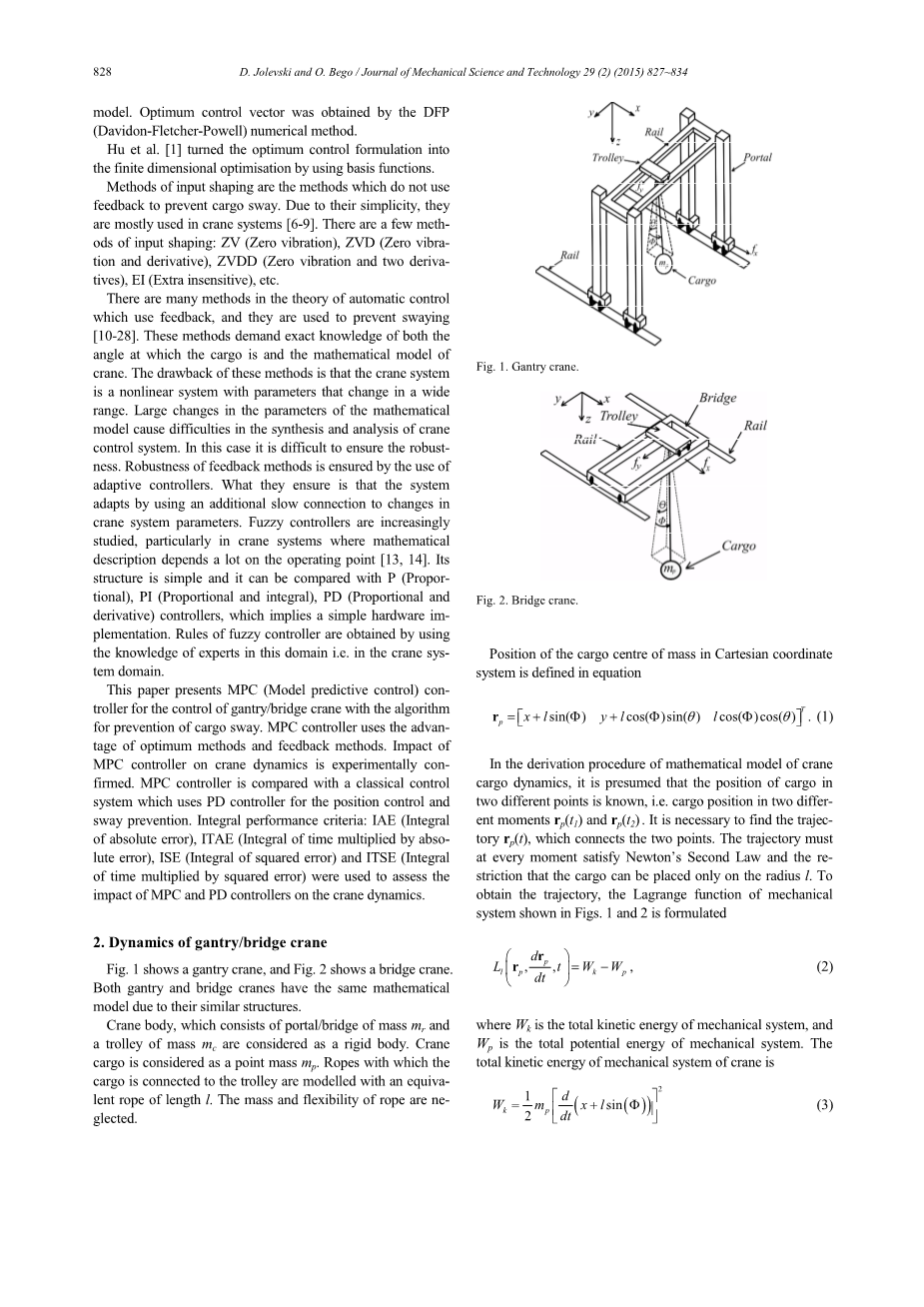

图1显示了门式起重机,图2显示了桥式起重机。 龙门起重机和桥式起重机由于其类似的结构而具有相同的数学模型。

由质量mr的门/桥和质量mc的台车组成的起重机体被认为是刚体。 起重机货物被视为点质量mp。运行小车上连接货物的绳索用长度为l的绳模型等效替代。绳子的质量和灵活性忽略。

图1.门式起重机

图2.桥式起重机

方程定义了货物质心在笛卡尔坐标系中的位置

在起重机货物动力学数学模型推导过程中,假定货物在两个不同点的位置已知,即货物在两个不同时刻rp(t1)和rp(t2)的位置。有必要找到连接这两点的轨迹rp(t)。该轨迹必须在任何时刻满足牛顿第二定律以及货物只能放在半径l上的限制条件。为了获得轨迹,图1和图2所示的机械系统的拉格朗日函数由下式确定

式中Wk是机械系统的总动能,Wp是机械系统的总势能。起重机机械系统总动能值为

起重机械系统的总势能为

将Ll转换为标量值的函数为

使泛函方程式(5)取得最小值的货物rp(t)的轨迹描述了货物起重机的动态。使泛函方程式(5)取得最小值的货物rp(t)的轨迹通过求解欧拉 - 拉格朗日方程得到

通过联立欧拉-拉格朗日方程(6)-(9)和方程(2),得到了具有三个自由度的门/桥式起重机的数学模型

前两个方程描述了主梁和小车的动力学,而另外两个方程描述了平面x-z和y-z中货物摆动的动力学。力fx作用于大车上,力fy作用于小车上。由fx和fy引起的大和小车的加速度使货物在x-z和y-z平面摇摆。货物摇摆对起重机大车和小车的动力学影响如方程式(10)、(11)所示。方程式(10)-(13)表明x-z和y-z平面的动力学之间存在耦合。以下是通过方程式的线性化得到的:

起重机执行机构(DC(直流)电机)引入了附加等式:

其中:omega;x1/omega;x2和omega;y1/omega;y2是齿轮箱的比率,Lax和Lay是电枢电感,iax和iay是电枢电流,uax和uay是电枢电压,Kx和Ky是电压常数,Rax和Ray是电枢电阻,Rx和Ry是起重机大车和小车的车轮半径,

3.具有减摇功能的MPC控制器

MPC控制器的开发始于70年代,从那时起许多MPC控制器就被提出。 今天有许多类型的MPC控制器,其工作原理几乎没有区别。不同的MPC控制器主要的区别在于其使用的标准函数,运行过程中的数学模型和确定最优控制信号值的预测器的工作模式u = [ur uc]T。MPC控制器的结构如图3所示。

图3.带有减摇功能的MPC控制器结构。

为了计算控制信号的未来值,MPC控制器采用了移动视界的概念。这个方法是基于只使用一个未来控制器信号值的原则,即在下一个采样步骤中。MPC控制器的稳定性中的结果,从实际过程中对识别模型的偏差进行了分析。MPC控制器在未来的最优控制信号的估计区间,由第一个N1和第二个N2预测域定义。MPC控制器决定了最优控制向量,货物的位置rp尽可能参考具有最小货物摇摆的轨迹w = [wx wy]T。

货物的路径可以预先知道或不知道,如果预先知道货物的路径,那么

用于参考轨迹,或者如果它未知,那么

被使用,其中Om,n是m行n列的矩阵。

当MPC控制器的形成标准函数时。起重机系统的控制,必须根据起重机系统的需要确定标准。起重机系统标准为:

-货物最低转移时间,

-货物运输过程或运输结束后防止货物摆动,

-起重机结构控制信号稳定性的约束和执行机构的寿命。

为了定义这些标准的数学描述,使用了多标准优化,其中个别标准由局部标准函数Ji定义。在总准则函数中局部准则函数的贡献度的重要性由权重q(i)决定

通过最小化两个准则函数,门/桥式起重机的MPC控制器获得了最优的未来控制信号,对x轴:

对y轴:

其中

MPC控制器的总准则函数为

在最优控制向量中其最小结果为

其中

MPC控制器对x轴方程组(21)-(22)和y轴方程组(23)-(24)使用了两个准则函数。轴x和y的准则函数具有相同的结构,因此在坐标系的各个方向中具有同样质量的控制。第一个准则函数Js轴x和y将货物确定在一个目标位置。第二个准则函数则消除货物由起点到目标位置运功过程中由加减速运动和外部干扰引起的摆动。轴x和y的第一个准则函数由两部分组成。标准函数的第一部分,x轴和y轴,表示在由N1与N2预测范围定义的未来预测区间内货物位置与参考轨迹的平方变化。标准函数的第二部分是位置控制信号的变化。通过最小化准则函数,两个对立的目标得以实现,分别为:减小参考轨迹上货物位置的变化和减小位置控制信号的变化。因素rho;x和rho;y定义了减小位置控制信号变化的重要性。准则函数中的控制层Nu用来减小数学运算中的麻烦。

第二个准则函数Js轴x和y由三个部分组成。第一部分表示在由控制层Nu定义的区间中的防摆动控制信号的变化。第二部分表示由第一个N1和第二个N2预测层界定的区间内的货物摆动的变化。第三部分的任务是在消除货物摆动后将防摆动控制信号减小到零值。货物防摇的重要性由gamma;Ф和gamma;theta;因子确定。防摆动控制信号减少到零由系数delta;Ф和delta;theta;定义。防摆控制信号的活动由因子rho;Ф和rho;theta;定义。MPC控制器方程(25)的总准则函数的解是:

其中

ft(k)是采样步骤k处的起重机自然响应,hit是阶跃响应采样。

采样步骤k 1处的MPC控制器的输出为

其中

uemax是up和us的最大控制值,uemin是最小控制值。

4.实验结果

在克罗地亚斯普利特大学电气工程学院,机械工程学院和海军建筑学院的实验室中建造了一台桥式起重机(图4)。 德州仪器的DSP(数字信号处理器)TMS320F2812用于桥式起重机控制。

桥式起重机参数部分通过测量获得,部分通过使用LS(Leastquares)进行识别获得。使用PRBS(伪随机二进制序列)控制信号来激发起重机系统动力学的所有模式。桥式起重机参数列于表1中。桥式起重机的响应和估计的响应如图5-8所示。

表1.实验室桥式起重机模型的参数

图4.桥式起重机的实验室模型。

图5.用于识别和验证的PRBS信号的波形。

图6.桥式起重机位置x的响应和桥式起重机位置x的估计响应。

由于桥位置与一阶非线性的动态关系,桥的力学时间常数的估计误差会导致估计的位置偏离当前桥位置的时间偏差(图6)。由于使用移动水平方法,MPC控制器可以控制起重机系统。货物摆动角度的响应如图7所示。图7清楚地显示了货物摆动角度和通过数学模型获得的估计货物摆动角度的良好拟合。由于电机的时间常数较低,电阻的转速在0.6 - 1.3Omega;之间变化,因此电机的转速响应会出现偏差(图8)。考虑到这一事实,估计的参数很好地描述了实验起重机,并且它们被用于MPC控制器。

MPC控制器与使用P

全文共8639字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12045],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。