英语原文共 17 页,剩余内容已隐藏,支付完成后下载完整资料

Chemical Engineering Science 66(2011)5585-5601

美国的化学工程技术期刊

出版商是ELSEVIER(爱思唯尔,是世界领先的科技及医学出版公司)

螺杆设计对水平螺旋加料器料斗中球状微粒下降的影响

作者:Justin W. Fernandez ,Paul W. Cleary ,William McBride

文章历史:

文章经历:2011年1月2日收到该文章初始版本,2011年4月25日收到该文章校订过的版本,2011年7月26日该文章内容被公认接受,2011年8月9日该文章可以在网上获取。文章的关键字:螺旋加料器、料斗下料、螺杆设计、离散单元法(DEM,Discrete Element Method)、颗粒流、流动均匀性。

摘要:

螺旋加料器是用来以一定的速度从料斗和筒仓中取出物料的。筒仓中物料流的均匀性取决于物料的下降模式,而物料下降模式又取决于螺杆、料斗的设计、物料颗粒的形状和壁面摩擦的影响。一个关键的设计要求是,确保在整个料斗的开孔长度中,对螺杆可容积能力的逐渐增加,使物料能够产生平缓的下降。如果不能保证这一点,那么可能会出现输出物料流中组分变化和产生其他运行问题(比如产生结块)。到目前为止,螺杆设计一般都是基于分析模型的,而且有时还没有达到预期的物料流模型。在本次研究中,采用离散单元法(DEM)法对水平螺杆加料器系统的颗粒运输进行了预测,该系统采用了各种传统的螺杆设计,包括变螺距、变螺旋外径和变螺杆芯直径等。研究了螺杆选择对颗粒质量流流量、颗粒从料斗下降的均匀性、功率消耗、螺杆磨损及壁摩擦变化等方面的影响。

由离散单元法所捕获的重要特征并不能由分析模型来解释,并且在不同的螺杆设计之间有很大的差异,这些特征包括料斗中的物料颗粒循环、在螺杆外的槽内剪切粒子床和沿料斗的空间变化的粒子力,导致物料不均匀的下降,并导致大的停滞或缓慢移动的区域的存在。螺杆的设计和随之产生的流动模式也强烈地影响了功率消耗,其变化幅度高达3倍,螺杆磨损随着颗粒分布和大小有很大的变化。

在后面,螺杆表面摩擦特性可以很明显地影响颗粒在螺杆内及沿螺杆的压实率,使其在质量流流量上有较大的变化,从而降低了料斗物料下降和功率消耗的均匀性。

(由爱思唯尔有限公司2011出版的皇冠版权。版权所有。)

1.简介

螺旋喂料机在食品、塑料、家用产品、矿石加工和农业等领域广泛使用,可以从料斗或筒仓中提取散装物料,并在短距离内进行运输。它们通常能提供良好的流量控制,而且可以提供带式输送机不可能实现的环境保护。典型的结构包括一个料斗箱和耦合在一个料槽及螺杆上。当螺杆旋转时,物料从料斗中抽出,并沿着料槽运输。虽然螺旋喂料机机械原理简单,但在下降过程和运输过程中,物料的状态可能是复杂的(Cleary在2007年, Owen 和Cleary在2009年做了研究)。

在实验中,人们对螺杆进行了广泛的研究,比如Bates,在1969年,他进行了不同的螺杆和料斗中装不同物料的匹配实验,以研究物料流动模式。还有Marineli,他在1996年研究了料斗箱设计与最佳的螺旋喂料机的匹配。理论模型也一直存在,Yu和Arnold于1996年提出用于基于螺杆的倾斜特性的均匀流动模式。Roberts 和 Willis 在1962年,Roberts等人在1993年,Roberts在2002年,都在给定螺杆条件下用均匀的下料方式预测物料流动模式。这些方法已经被Roberts和 Manjunath在1994年用于基于料斗中的物料大量下降特性来分析螺旋喂料器的性能了。在这项研究中,他们的假设是施加在螺钉上的力沿螺杆长度均匀分布。 连续体模型由Roberts等人使用,不要试图确定螺旋叶片周围的固有边界层的深度,因此在卸料预测中不考虑这种附加物料。此外,作用在螺杆上的力沿着螺杆长度变化,并且可以不均匀地影响螺杆剪切力和功率消耗(Roberts和Manjunath在1994年,Roberts等在1993年,Roberts在2002年都做了研究)。

离散元素建模(DEM)提供了一种查看料斗和螺杆内的局部相互作用及其对体积测量的影响的方法。 之前的DEM研究主要集中在水平和垂直输送机以及建模和经验数据之间的比较(Shimzu和Cundall在2001年做了研究),使用周期性切片模型的长螺旋输送机(Owen等在2003年,Owen和Cleary在2009年做了研究),料斗下料使用倾斜的螺旋输送机(Cleary在2004年做了研究),还包括颗粒形状的影响(Cleary在2007做了研究)。 McBride和Cleary最近在2009年强调使用DEM来研究旋转情况下的固定螺旋叶片(使用的是OLDS卸货机)。 在该研究中,DEM被证明可以预测与实验高度一致的质量流流量,并且还可以研究区域特定的输运速度,颗粒再循环,功率消耗和颗粒间摩擦效应。

本研究使用DEM研究了六种螺杆设计对总质量流流量、沿螺杆的质量流流量分布、物料下降模式、功率消耗和螺杆的磨粒磨损的影响。使用的螺杆通常覆盖范围很广,一般发现设计包括螺旋外径,内芯锥度和螺旋间距的变化。该研究旨在评估不同螺杆选择的相对性能,并确定基于连续体的分析模型的准确性。

2.螺杆变体设计

工业中使用的许多螺杆设计是基于叶片直径、螺杆芯直径和螺距角的变化。在本次研究中,我们根据螺杆设计理论研究了五种典型设计和一种“最优”螺杆。每个螺杆都改变了一个或多个设计变量,同时保持其他变量不变。通过这种方式,可以观察到改变每个变量的影响。“最佳”螺杆的设计使螺杆内的螺旋容积沿其长度方向的每个螺旋叶片都增加了相同的量,理论上使物料均匀地下降。

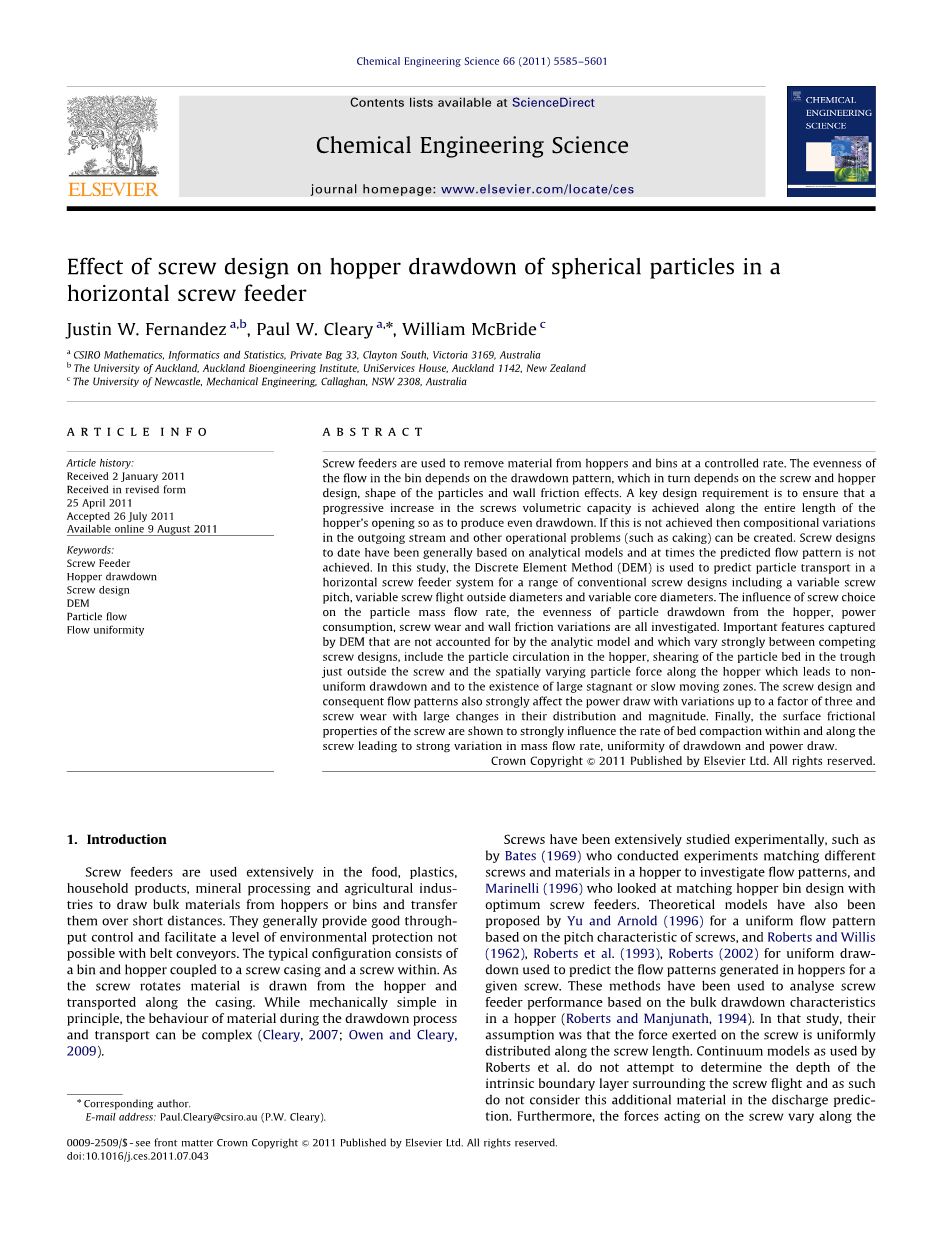

图1.放置在料槽中的变螺距螺杆的示意图,长度为L,可变的外螺旋叶片直径D0,内芯直径Di和螺距p。外螺纹直径与槽外壳之间的间隙为C。料槽内螺杆的起始位置和结束位置分别标记为S和F.

考虑图1,其显示位于长度为L的料槽中的螺杆。研究的螺杆段从料槽后部的起点S到料斗出口处的点F处。所有螺杆的变化都发生在螺杆的初始长度L内。一旦在料斗外部和螺杆套管中,螺杆设计没有变化,质量流流量也不变。在本文中,我们只关注在料斗正下方的螺杆中的运动。通常情况下改变的螺杆属性是:

-

- 螺旋叶片直径D0(螺杆螺旋的外径)

- 螺杆芯直径Di(中心螺杆轴的直径)

- 间距p(从一个螺纹峰到下一个螺纹峰的距离)

根据螺旋外径的选择,螺杆的外径与槽外壳之间会有一个间隙C(见表1)。 这可能会允许粒子在螺杆周围滑动,这取决于粒子的大小。对于这次研究,螺杆的叶片、核心直径和螺距是线性变化的,因为这些是工业中最常使用的变化形式。因此,可变外螺旋叶片直径D0(x)在沿着螺杆长度的任意点x处为

, (1)

其中D0s和D0f分别是起始位置和结束位置的外螺旋直径。类似地,可变内螺旋直径由下式给出

(2)

其中Dis和Dif分别是开始位置和结束位置时的螺旋核心直径。将这两者组合起来,得到沿螺杆每旋转一圈的螺旋横截面面积A(x)

, (3)

沿着螺杆长度x的可变螺距P(x)也使用线性变化

(4)

其中Ps和Pf分别是开始位置和结束位置处的螺距。

表1

六种螺杆设计的几何属性

|

螺杆 |

螺旋外径(D0)(mm) |

螺旋内径(Di)(mm) |

螺距(P)(mm) |

最大螺旋间距(C)(mm) |

|

A |

52.5 |

22.5 |

52.5 |

0.75 |

|

B |

22.5-52.5 |

22.5 |

52.5 |

15.75 |

|

C |

52.5 |

22.5 |

12.0-52.5 |

0.75 |

|

D |

52.5 |

45.0-22.5 |

12.0-52.5 |

0.75 |

|

E |

37.5-52.5 |

37.5-22.5 |

52.5 |

8.25 |

|

F |

37.5-52.5 |

37.5-22.5 |

12.0-52.5 |

8.25 |

图2.料斗箱、斗槽和料槽的几何尺寸如图示

图3.螺杆设计变化。螺杆A:标准的,带有标记的外螺旋直径(D0),内芯直径(Di)和螺距(P); 螺杆B:叶片有锥度; 螺杆C:变化螺距; 螺杆D:可变螺距和螺杆轴有锥度; 螺杆E:螺杆叶片和螺杆轴都有锥度,节距恒定; 螺杆F:最佳螺杆叶片、锥度轴和变化节距。

这里使用的螺旋输送机配置是实验室规模的,是适用于调查螺杆设计变化的影响的。 对于工业规模的料斗,固体应力变化的幅度和程度将会随着作用在进料器上的更大负载而变大,从而导致更大的扭矩和功率要求。假设这里确定的螺杆设计运行状况没有比实验室和工业规模有很大差异。本研究中使用的料斗箱,料槽和六种螺杆变型分别如图2和图3所示。关键尺寸在图上带有注释。表1给出了螺杆变化的关键几何尺寸。所研究的螺杆是:

-

- 不变的螺旋叶片直径,不变的轴和不变的螺距(螺杆A);

- 带锥度的叶片直径,不变的轴和不变的螺距(螺杆B);

- 不变的螺旋叶片直径,不变的轴和变化的螺距(螺杆C);

- 不变的螺旋叶片直径,变化的螺距和带锥度的轴(螺杆D);

- 扩大的螺旋叶片直径,带锥度的轴和常数螺距(螺杆E);

- 具有锥形轴的优化的扩大的叶片直径和变化螺距(螺杆F)。具体来说,它有一个二次扩展叶片,以便沿着螺杆长度给出理论上物料恒定的下降。

3. 水平螺旋中物料流的分析模型

评估和设计螺杆的传统方法是通过基于连续统一体的分析方法。一种高度认可的方法是由Roberts and Willis在1962年,Roberts 等人 在1993年,Roberts 在2002年的工作发展起来的。在本次研究中,我们使用离散元素法预测质量流流量,然后比较和对比DEM的结果与Robert的分析方法的结果。根据这个理论,沿螺杆长度x的总质量流流量Q(x)由下式给出

(5)

其中是容积效率,A(x)是螺旋叶片的横截面积,p(x)是螺旋的螺距,omega;是螺旋角速度,rho;是物料密度。

容积效率eta;v (x)定义为沿着螺杆长度的实际体积流量VL与沿着螺杆的最大理论体积流量VLt之比。 实际流量将不同于最大理论流量(Robert#39;s 等人在1993,Roberts 和Manjunath#39;s在1994年做了研究),因为:

(i)由于螺杆产生的剪切旋转运动,松散固体沿螺杆的轴向速度将较低;

(ii)在螺杆和斗槽之间的间隙中发生滑动

(iii)一旦超过临界速度,由于离心力的主导作用,螺旋叶片间的颗粒量将随着速度进一步增加而减少,从而颗粒不能在重力下流入螺杆的空隙空间。

根据Roberts等人在1993年,Roberts和Manjunath在1994年做的研究,水平螺旋的容积效率被定义为

, (6)

其中empty;s是螺杆面壁摩擦角,alpha;m(x)是螺旋叶片沿螺杆长度x的平均螺旋角。 平均螺旋角由下式给出

, (7)

其中P(x)是沿着螺杆长度的螺旋螺距,Dm是有效平均螺杆直径,其定

全文共25623字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12008],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。