一种后桥壳体原型的疲劳失效预测有限元分析

(M.M. Topaccedil; a,*, H. Guuml;nal b, N.S. Kuralay a)

摘要

本文研究了在后桥壳体原型的垂直疲劳测试期间,在预期负载循环之前发生的过早失效。在这些测试中,裂纹主要起源于来自同一地区的测试样本。为了确定失败的原因,开发了一个详细的CAD模型。壳体材料的机械性能通过拉伸测试来确定。使用这些数据,应力和疲劳分析通过有限元方法形成。确定了失效开始前的疲劳裂纹萌生位置和最小载荷循环次数。从测试中提供的结果与分析相比。提出解决方案以增加壳体的疲劳寿命。

关键词

后桥壳体、应力集中、疲劳、有限元分析。

1.介绍

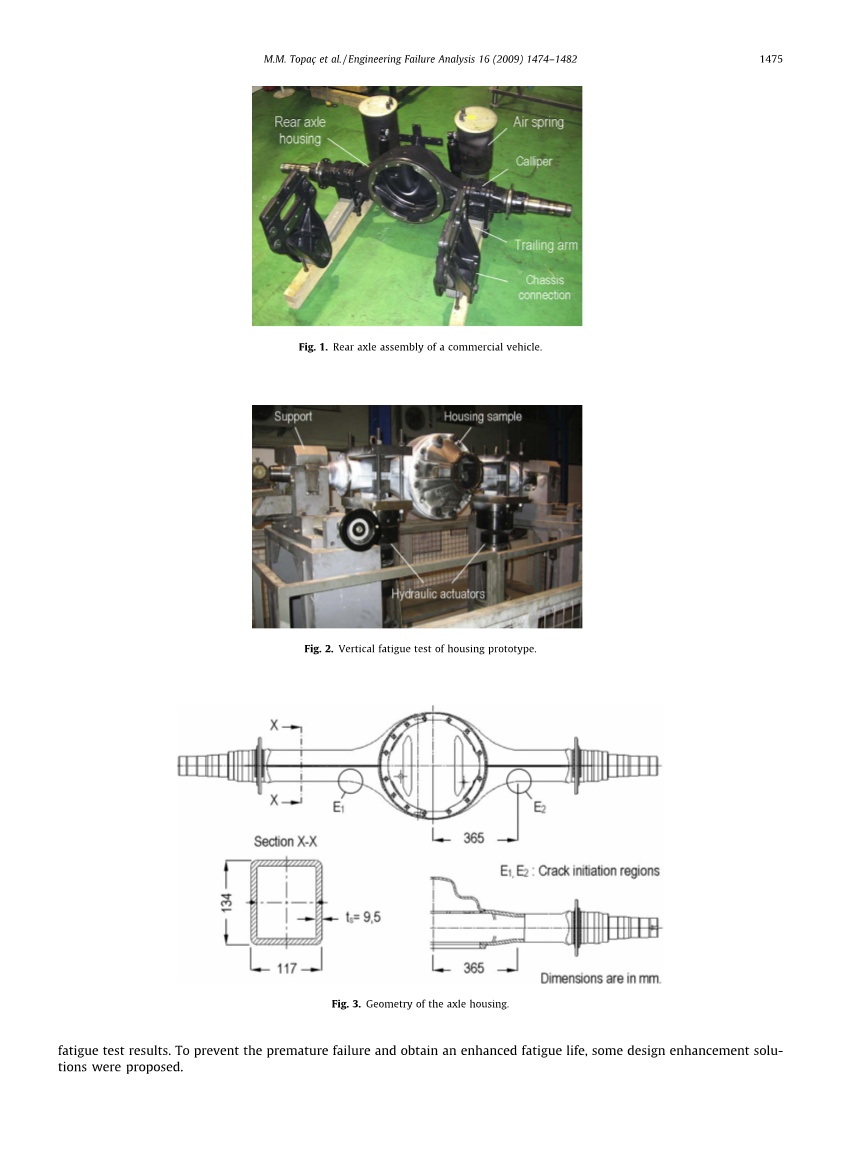

由于其较高的承载能力,固体车轴通常用于重型商用车辆[1]。结构如图1所示。在车辆使用寿命期间,由路面粗糙度引起的动力会产生动态应力,这些力会导致轴套疲劳失效,轴套是组件的主要承载部件。因此,对于预计的使用寿命,桥壳抵抗疲劳失效是至关重要的。在动态垂直力作用下,轴承壳体原型的承载能力和疲劳寿命应通过垂直疲劳试验确定,如图2所示。在这些试验中,预测的循环垂直负荷由液压致动器直到发生疲劳裂纹开始为止。根据验收标准,外壳原型必须抵抗N=5times;105次载荷循环而不会出现疲劳失效。在如图3所示的不对称型轴壳的垂直疲劳试验中,在该载荷循环限制之前,在一些原型上发生疲劳裂纹萌生。据观察,疲劳破坏前的最小载荷周期约为3.7times;105。在这些测试中,裂缝起源于班卓过渡区域E1和E2。在图4中可以看到过早失效的一个例子。

图1

图2

图3

图4

为了预测过早失效的原因,在CATIA软件中形成了一个详细的外壳实体模型。通过使用该模型,构建了有限元模型。应力和疲劳分析通过ANSYS有限元软件进行。从有限元分析中使用的拉伸试验获得了外壳材料特性。也使用了通过RecurDyn商业CAE软件从车辆动力学模拟获得的最大动态轴载荷。由这些分析得到了应力集中区域。为了执行疲劳分析,通过考虑疲劳强度修改因子来构建用于壳体材料的估计S-N曲线。将分析结果与垂直疲劳测试结果进行比较。为了防止过早失效并获得增强的疲劳寿命,提出了一些增强设计的解决方案 。

图5

2.有限元模型

2.1.CAD和有限元模型

如图5所示,为分析准备了完整的壳体CAD模型。壳体基本上由两个等效薄壁壳体组成,它们具有9.5毫米的均匀厚度并沿着后轴的中性轴线焊接。在正面上,安装环焊接到外壳组件上以增加刚性,差速器支架用螺栓固定在其上。出于密封的原因,圆顶被焊接到后侧。这里,元件A和B代表拖曳臂与卡钳连接。支持C和D代表车轮路面接触。支撑壳体接触点之间的距离等于后轴的车轮轨迹。实体模型由CATIA V5R15组成。在分析中需要将模型导入ANSYS预处理环境中构成有限元模型。用于应力和疲劳分析的有限元模型如图6所示。为了建立有限元模型,使用SOLID187(一个高次三维实体单元,它具有二次位移)对壳体进行网格划分。并且非常适合模拟不规则网格。该元素由在每个节点具有三个平移DOF的10个节点定义[2]。为了模拟壳体结构部件之间的接触,使用CONTA174和TARGE170元件。选择完全粘合的接触作为所有焊接表面的接触条件。有限元模型由779,305个元素和1,287,354个节点组成。

图6

2.2. 所用材料

金属箔是由微合金细晶可热成型的标准化结构钢S460N(材料编号1.8901,根据ISO标准[3]等同于E460)制成的,9.5mm厚板材通过压焊工艺制造而成。表1给出了从供应商处获得的材料[4]。未处理的S460N的机械支柱可以在参考文献中找到。[5]。然而,在制造过程中将几种工艺应用于外壳材料,包括退火至800℃,并在大约200℃时进行热冲压到750℃。在FE分析中考虑应用工艺对机械性能的影响,并且确定加工材料的确切性能,从桥壳样品中提取五个样本并进行拉伸测试。所有的测试均在室温下进行。地区从房屋中提取的标本超出了热影响区。表2给出的结果是从五个样品获得的最小值,并将它们用于有限元模拟。材料的行为被定义为线性各向同性材料模型。

2.3. 加载条件

应用于有限元模型的载荷根据垂直疲劳试验期间使用的载荷范围进行选择,在该载荷范围内可以看到预成熟失效。测试是在图7所示的80公吨装载能力测试台上进行的。该装置由两个带有称重传感器和伺服阀的电动液压执行器组成,这些执行器位于卡钳连接A和B处。这里,TS代表轨道在两个卡钳之间以及C和D之间的距离支撑TW(实际后桥的车轮轨迹)。外壳原型设计用于后轴,后轴由图8所示的两个空气弹簧支撑。由于拖曳臂的偏心加载几何结构,弹簧力也会产生扭转,从而导致额外的弯曲力矩DM在住房。通过液压的偏心c对测试样品施加额外的弯曲效应。如图7所示。每个弹簧的最大静态设计载荷为F=2850kg。负载在ZR和ZL点垂直作用于弹簧座。这导致卡尺A和B上的静态反力P=4550kg。由于路面粗糙度导致车身集中质量的垂直加速度,因此每个卡钳上的最大动态载荷估计为两倍与P一样。装载范围通过计算机辅助道路模拟获得为182-9100kg,由RecurDyn执行商业CAE软件。在垂直疲劳试验中使用的试验载荷的特性可以在图9中看到。考虑到最大动载荷9100kg沿着额外弯矩DM的影响进行了有限元分析。垂直加载模型的住房,准备参考文献。[6]在图10中给出。

图7

图8

3.有限元分析和结果

有限元分析被用来预测拉伸应力集中的地区的精确位置,疲劳寿命相对较低。根据图10,在卡钳连接处将P和DM施加到模型上。用ANSYS在1.86GHzIntel四核至强处理器HPxw8400工作站上使用商用FEA软件进行应力分析。图11显示了由有限元分析提供的等效von Mises应力分布。结果表明在载体安装侧的班霍转换区存在张应力集中区域F1和F2的下壳。临界区域的位置和过早的疲劳破坏与图12所示的相同。计算得到的最大应力max=388.7MPa;屈服点78.1%。这意味着,如果静态施加,模型满足最大负荷的安全条件。

图9

图10

图11

图12

4.疲劳寿命预测

由于后桥壳体在使用过程中实际上承受了动态力,因此还进行了疲劳分析。

应力寿命极限为:

对于终极强度小于1400 MPa的钢材[7,8]。 这代表了个循环以上的疲劳强度。对于105范围内的零件的疲劳寿命预测个周期,估计了材料的S-N曲线通过参考文献中给出的实际方法。 [9]使用从简单的拉伸试验获得的数据。

小号0e代表理想实验室样品的压力寿命耐久极限。 预测一个真实的疲劳强度Se机械部件,S0e必须乘以若干修改因子,这些因子代表各种设计,制造,和环境对疲劳强度的影响[10]。 Se给出:

由于壳体表面的粗糙度与热冲压后的热轧板类似,推荐值为a=57.7,b=-0.718[7]。Ka=0.564的计算值对于Sut=629.9MPa。另外,在热冲压之后,在壳体表面上也施加喷丸硬化,这是在部件的材料表面上引入有利的残余应力的公知方法,以增加部件的疲劳寿命。在文献中,这种增加达到70%[9]。因此疲劳分析中ka为0.959。对于非圆形截面,横截面h的深度值(大于50mm)的尺寸系数kb可假定为0.75。在T=0-250℃的环境温度范围内,负载系数kc给定为1,而温度系数kd为1[11]。

通过静态有限元分析,可以观察到在班卓和臂过渡区存在应力集中区域。因此,除了所提及的修改因素之外,还必须考虑疲劳强度修正因子ke 浓度因子Kt与疲劳应力集中系数Kf。由此得:

出于安全原因,Kf可以假定为等于Kt[7]。由于尺寸和形状的复杂性住房Kt不能来自标准文献中的数据。另一方面,Kt被定义为 :

其中是峰值应力和缺口的根部,而标称应力是在未发生应力集中时会出现的,名义应力被用作静态有限元分析得到的值,max = 388.7 MPa。 为了计算标称值,后轴被假定为简单梁,其具有沿纵轴Y的关键区域的均匀的箱形轮廓X1-X1经受纯弯曲[6]。通过在图10中给出的模型来计算标称值.

其中M是弯矩,Z是临界截面的截面模量。 M求得为41.9times;10 N·mm。切片模量Z计算为127507mm3,因此,标称值计算为329MPa。 KtKf=1.181,ke = 0.846。在ANSYS Workbench V11.0用户界面中定义了关于修改系数绘制的S-N曲线。应力寿命法用于确定壳体材料的疲劳寿命。所有疲劳分析均根据无限寿命标准进行(N=10次循环)。从有限元分析获得的Von Mises应力用于疲劳寿命计算。由于加载具有正弦波动特性(平均应力,rmgt; 0),因此改进为:

在此,通过FE分析观察到对应于最大9100kg的max和与最小182kg的垂直载荷匹配的min。在图13中可以看出下壳的n的分布。根据疲劳分析结果,估计裂纹萌生可以发生在外壳表面的区域F1处,大约在3.6times;10个周期,低于预期的5times;10个周期的最小疲劳寿命。这里所获得的n的最小值是0.93。在壳的内表面上,在观察到最大应力集中的区域F2处计算n的最小值为0.767。这意味着,在两个区域F1和F2处,如垂直疲劳测试中所观察到的,疲劳裂纹可以在5个10次加载循环之前开始。

图13

5.结果和讨论

有限元分析表明,在垂直疲劳试验过程中发生疲劳失效的区域受到影响故应力集中,在预测的最小周期限制之前会导致过早失效。结果与垂直疲劳试验的结果一致。增强壳体的疲劳寿命取决于应力集中的降低。减少应力集中和提高疲劳寿命的最简单方法是增加金属板的厚度。但是,除区域F1和F2外,外壳满足无限寿命限制。金属板厚度的增加会导致不必要的重量增加。例如,厚度增加0.5毫米增加了壳体材料在超过5.8times;105个循环的临界区域的疲劳极限,其高于期望的极限。另一方面,这也意味着重量增加约5%的非悬挂质量的车辆,因此它不是一个实际的解决方案。作为替代方案,可以重新设计转换几何图形。更平滑的过渡几何可以提供增强的疲劳寿命,而不会增加重量 。

另外,加强环的形状也影响应力集中。在研究设计中,环是20毫米。为了预测环的影响,对没有环的情况重复FE分析。在临界区域F2获得最大冯米塞斯应力为428MPa。这意味着,使用该环减少了约10%的应力集中。通过增加部件的厚度,可以获得增强的刚性。在这种设计中,由于传动系的配置限制,这种增加限制在5mm。静态和疲劳分析是根据这种环形变化来组成的。然而,分析指出,这种增加本身,在一定程度上提高了住房的疲劳寿命,这是不够的,以获得理想的最小负载循环5times;105因此,环厚度增加可与过渡几何的设计一起应用。

6.结论

通过使用有限元分析来研究卡车后桥壳体原型的过早疲劳失效。在模拟垂直疲劳试验过程的分析中,在班卓过渡区预测了应力集中区域。疲劳裂纹产生的区域与分析结果非常吻合。通过使用有限元分析可以预测失效的位置。

确定的临界区域受到组合的稳定和循环拉伸应力的影响。裂纹引起的断裂在壳体的应力集中区域进行。尽管壳体原型满足最大垂直载荷的静态耐久性,但分析表明,如果以循环方式施加该载荷,则在预测的最小周期限制之前可发生过早的疲劳失效。有限元分析还能够提供对疲劳失效开始前的循环次数的估计。

为了解决这个问题,可以增加金属板的厚度,但是由于重量不是实际的解决方案。故重新设计班卓琴过渡区域并且增加加强环厚度可能是获得更长疲劳寿命的良好替代方案,其可以满足最低设计标准。

致谢

这项研究是在EgeEnduuml;strive Ticaret A.S的支持下进行的。在伊兹密尔,土耳其。作者也希望感谢DokuzEyluuml;l大学的E.Ccedil;ınarYeni博士和Pamukkale大学的Cemal Meran博士的宝贵意见和建议。

参考文献

[1] Reimpell J, Stoll H, Betzler JW. The automotive chassis: engineering principles. Butterworth-Heinemann; 2002. p. 39.

[2] ANSYS Theory Reference. ANSYS Release 10.0. ANSYS, Inc.; 2005.

[3] Jiang Y, Hertel O, Vormwald M. An experimental evaluation of three critical plane multiaxial fatigue criteria. Int J Fatigue 2007;29:1490–502.

[4] Erdemir Product Catalogue, Eregli Iron and Steel Works Co.; 2007. p.50 [in Turkish].

[5] Hoffmeyer J, Douml;ring R, Seeger T,

全文共6508字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11954],资料为PDF文档或Word文档,PDF文档可免费转换为Word