英语原文共 24 页,剩余内容已隐藏,支付完成后下载完整资料

虚拟机床

Y. Altintas1 (1), C. Brecher2, M. Weck2 (1), S. Witt2 1Manufacturing Automation Laboratory-The University of British Columbia

Department of Mechanical Engineering, Vancouver, Canada

2Laboratory for Machine Tools and Production Engineering, Chair for Machine Tools Aachen University of Technology, Aachen, Germany

摘要

本文介绍了虚拟机床技术的发展现状和正在进行的相关研究工作。介绍了利用有限元模型对机床结构进行分析的方法,并对其进行了实验验证。结合实例讨论了机床零件的运动学分析和优化问题。介绍了进给传动控制、切削条件与机床结构的相互作用。讨论了该机床的多体动力学模型,该模型允许对机械运动学、结构动力学和控制技术进行综合仿真。通过实例讨论了机床、控制器和切削过程扰动之间的相互作用。阐述了加工操作仿真及其对机床和数控系统在动力学上的影响。本文为了实现机床全面数字化模式,介绍了当前和过去的研究综述,及研究挑战。

关键词:

仿真,机床,虚拟样机

1 介绍

目前制造技术的目标是以最短的时间和最具成本效益的方式正确地生产出第一部分。由于产品复杂性的增加和竞争 产品生命周期缩短,物理原型的实现和测试成为现代机床成功生产和生态优势的主要瓶颈[54], [114]。

目前,机床制造人员已无法承担大量时间和成本的物理原型的制造和测试,以发现薄弱环节并进行优化设计。

而现代机床的设计过程则采用了虚拟样机技术,以减少硬件测试的成本和时间,并对物理样机进行迭代改进。大机床虚拟样机是一种物理产品的计算机仿真模型,可以像真实的机器一样进行展示、分析和测试。机床的虚拟模型的迭代变换在设计过程中进行设计变更,直至达到性能要求,大大缩短了整个产品的开发时间和成本。图1显示了虚拟原始类型的优点和节省时间的潜力。

V 2

V 1

概念 设计

物理原型

测试

设计变更

样机变更 安装作业

传统发展时期

虚拟样机的发展时期

节省时间

虚拟样机验证

开始生产

概念 设计

物理原型

测试 样机变更

V 2

V 1

图1:传统设计过程与虚拟原型设计过程的比较。

如果无法在整个设计过程中进行全面的模拟,那么物理原型的优化通常基于基于过去设计经验的尝试和错误。这导致昂贵和冗长的开发过程。

在虚拟样机方法中,工程师能够真实地模拟整个机床系统的运动学、静态和动态行为,包括切削操作。因此,可以快速分析多个设计变化,直到以最佳方式满足加工要求的优化原型。虚拟设计工程是通过使用高性能计算机技术和软件工程工具实现。

部件计算

有限元分析与优化

z

耦合柔性多体

y

x Control Loop

Control Loop Drive (1)

F Drive (1)

Control Loop Drive (2)

FE-Beam-Model of the Spindle Fx

F(t)

Control Loop

F Drive (2)

Control Loop Drive (3)

ig

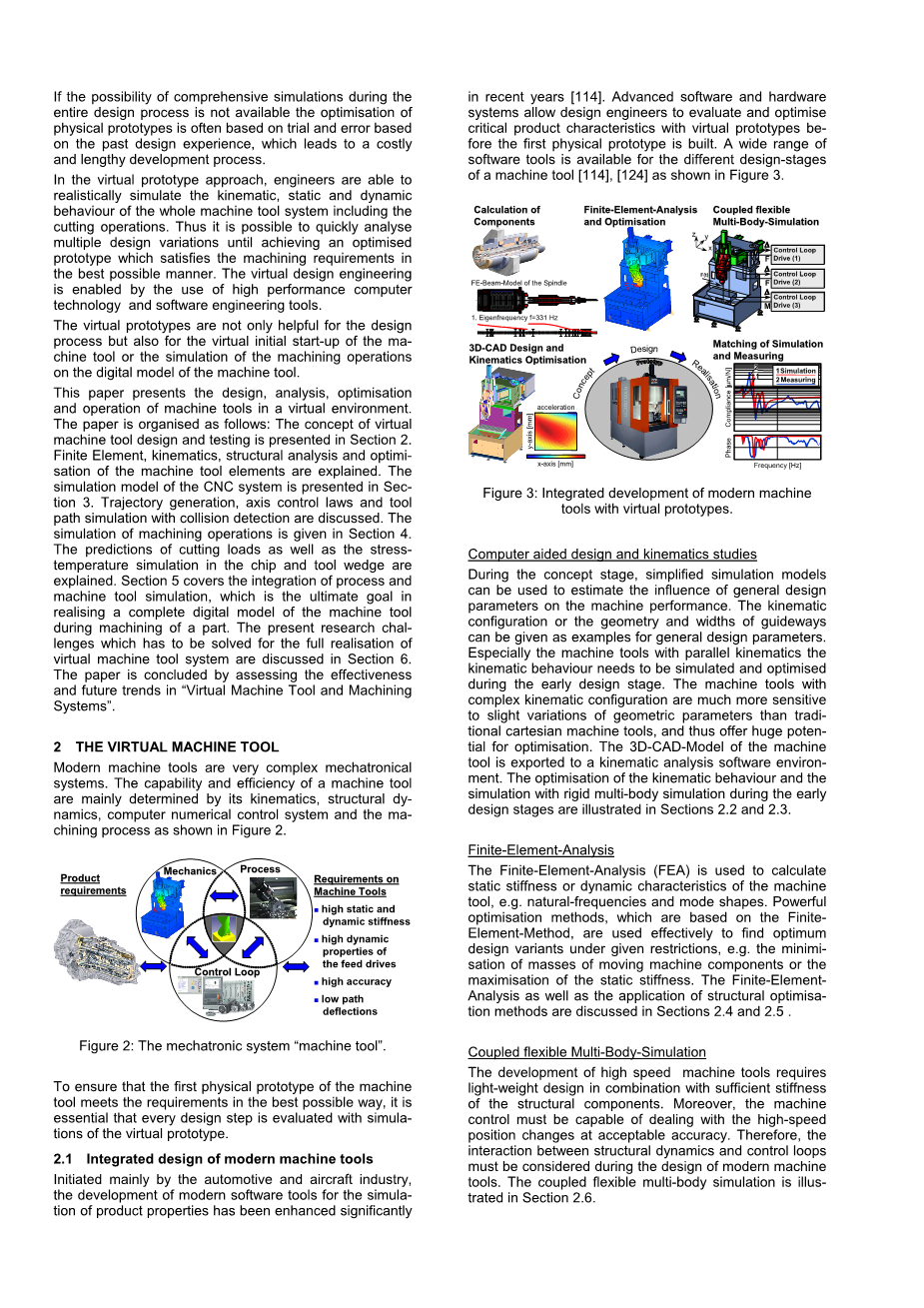

拟样机不仅有助于机床的设计过程,也有利于机床的虚拟初始启动或机床数控加工操作的仿真。本文介绍了虚拟环境下机床的设计、分析、优化和操作。论文的结构如下:第二节提出了虚拟机床设计与测试的概念。阐述了机床单元的有限元、运动学、结构分析及优化设计。

- Eigenfrequency f=331 Hz

3D-CCAADD 设计与运动学优化

acceleration

y-axis [mm]

x-axis [mm]

Control Loop

M Drive (3)

模拟与测量的匹配

2

1Simulation 2 Measuring

1

Phase Compliance [um/N]

Frequency [Hz]

在第三章中给出了数控系统的仿真模型。讨论了碰撞检测的目标生成、轴向控制规律和刀具轨迹仿真。第四节对加工操作进行了仿真。对切削载荷的预测以及切屑和刀具楔中的应力-温度模拟进行了解释。第五节介绍了加工过程与机床仿真的集成,这是实现零件加工过程中机床完整数字化模型的最终目标。第六节讨论了虚拟机床系统的全面实现所必须解决的问题。本文最后对“虚拟机床与加工系统”的有效性和未来发展趋势进行了评价。

虚拟机床

现代机床是非常复杂的机电一体化系统。机床的性能和效率主要取决于机床的运动学、结构动力学、计算机数控系统和图2所示的加工过程。

图3:现代机床与虚拟样机的集成开发。

计算机辅助设计与运动学研究

在概念阶段,可以利用简化的仿真模型来估计一般设计参数对机器性能的影响。作为一般设计参数的例子,可以给出导轨的运动学构型或几何和宽度。 特别是具有并联运动的机床,需要在早期设计阶段对其运动特性进行仿真和优化。与传统的笛卡尔机床相比,具有复杂运动学结构的机床对几何参数的微小变化更为敏感, 从而为优化提供了巨大的动力。将机床的三维CAD模型导出到运动学分析软件环境中。第2.2节和第2.3节说明了在早期设计阶段,运动学行为的优化和刚性多体的仿真。

有限元分析

产品要求

MMeecchhaannics

Fx

PPrroocceessss

对机床的要求

- 高静动态刚度

- 进给驱动器的高动态特性

有限元分析(FEA)用于计算机床的静刚度或动特性,如固有频率和振型。基于有限元法的强大优化方法被有效地用于在给定约束条件下寻找最优设计变量,例如最低限度运动机械部件或部件质量的确定或最大限度地提高静态刚度。

Connttrrool LLoooopp

-

- 高准确度

- 低路径偏转

第2.4节和第2.5节讨论了结构优化方法的有限元分析和应用。

图2:机电一体化系统“机床”。

为了确保机床的第一个物理原型以最佳方式满足要求,每个设计步骤都必须通过虚拟样机的仿真来评估。

现代机床的综合设计

主要由汽车和飞机工业发起的现代软件工具的开发在近几年来大大增强了产品性能的模拟[114]。先进的软件和硬件系统使设计工程师能够在建立第一个物理原型之前,用虚拟样机来评估和优化关键产品的特性。对于机床的不同设计阶段[114],[124],有各种各样的软件工具可用,如图3所示。耦合柔性多体仿真

高速机床的发展需要轻量化的设计,并结合结构部件的足够刚度。此外,机器控制必须能够以可接受的精度处理高速位置变化。因此,在现代机床设计中,必须考虑结构动力学与控制回路之间的相互作用。耦合的柔性多体仿真是在2.6节中进行的。

仿真模型的标定

为了实现测量结果与多体仿真结果之间的良好相关性,仿真模型的参数化,例如,导向系统和轴承的阻尼和刚性参数必须进行校准。尤其是机床阻尼参数的准确预测是非常困难的,因为它依赖于大量不同的影响,如预负荷、温度、装配条件等。2.7节讨论了用测量结果标定仿真模型的问题。

运动学行为的优化

在机床设计的早期阶段,必须定义机床运动学类型以及所需的工作空间尺寸。机床的效率基本上是由这些特性决定的。

因此,最优解要么由设计者直观地选择,要么由经典的成本函数法估计。

[57],[112]提出了一种基于帕累托-最优设计的方法。其思想是用遗传算法估计所有的设计参数,其中的个别性能值只能通过削弱另一个性能要求来最大化。 在所得到的帕累托最优设计参数集内,可以选择给定任务的最佳配置。在遗传算法的帮助下的优化如图4所示。 优化后的设计参数是平台的尺寸,以及在给定限制条件下机床床身的连接位置 [111]。

特别是具有并联运动学的机床,其特点是从关节到任务空间的运动和力的非线性传递[106]。这些传动特性受机构的运动拓扑及其几何构型的影响。

遗传应用优化

START

Generation of

运动学行为的优化

1,4 1,4

因此,以下两个步骤在设计过程中是最重要的[66]。

Startpopulation

Crossover

Mutation

Storage of

0,4

0

n

o i t

a

gur i f

n o K

t r a t

S

Start Configuration

-0,4

max 2.75

min 0.51

0,4

0

n

o i t

a r u

g i f

n o K

te r

e i

m ti p O

Optimised Configuration

-0,4

max 1.8

min 0.75

- 适当运动拓扑的确定

- 正确几何尺寸的确定

Evaluation

Selection

no OK ?

pareto-optimal Solutions

C

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[468691],资料为PDF文档或Word文档,PDF文档可免费转换为Word