英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

2016年第十一届生态汽车和可再生能源国际会议

通过永磁直线同步电机带动液压马达进而驱动船舶减摇鳍

摘要

本文研究的是在船上利用液压传动系统来驱动减摇鳍。液压驱动通常具有效率低、保养复杂、漏油频繁、重量和尺寸大的特点。为了克服这些缺点,本文提出了一种将永磁直线同步电机作为伺服电机直接用到船载鳍板稳定器的概念设计。这种创新的电驱动是基于先前研究中建立的大推力直线电机原型。现在建立了一个可以连接电气、机械和液压系统的完整的Simulink模型,并进行了仿真来评估液压驱动效率和伺服辅助能力,结果显示了在未来实际应用提出的解决方案的可行性。这项研究是在意大利国防研究“双用途”技术开发计划的框架内进行的。

关键词:直接驱动,效率,容错性,完全电驱动,液压驱动,永磁直线电机,减摇鳍,船舶,鳍板稳定器。

第1章 序论

横摇运动会导致船舶的性能与可操作性下降,在船上使用减摇鳍以减少横摇运动。海浪产生对船体的扰动,放置在船的相对侧面上的减摇鳍可以提供与船摇动方向相反的扭矩。自第二次世界大战以来,减摇鳍就已经被设计出来并进行使用,通常通过液压缸进行控制。

此外,液压驱动存在一些缺点:效率低,由于漏油频繁,需要持续的对液压油进行补充。此外,液压油是一种高度污染物质,并造成处置问题。另外,液压系统驱动装置会受到待机液压损失的影响,因为油压设备是连续运行的,而负载不是持续工作的。

传统的传动装置,例如机械、气动或液压传动装置可以被效率更高的全电动传动装置所取代,从而减少污染排放。如电动液压执行机构取代传统的液压马达来控制飞机的方向舵。尽管如此,该解决方案不包括未来的无油解决方案。

由于它们的功率密度更高,永磁电机被用于电动汽车、机载飞机或海上应用,以获得效率更高的动力转换系统。因此,在过去几年中,大家对永磁直线电机的兴趣不断提高。

本文研究了船用减摇鳍的驱动问题,其目的是对全尺寸直线永磁电机的电驱动作进一步的实际和实验应用。为此,现有的工厂使用一个可以连接电气、机械和液压系统的Simulink模型进行调查和模拟评估功能和效率。另一方面,本文评估了通过直线电机直接驱动减摇鳍的可行性。对现有和未来船舶创新驱动感兴趣的意大利海军已经推动了后续的研究。减摇鳍已经被安装在“指挥官”舰艇上,应意大利海军的强制性要求,由于实验性的实际应用,新的实验设备不需要拆卸现有的液压设备。DEA组织和Nidec-ASI公司组建了一个部门用于开发研究该项目。

在直线电机耦合到“指挥官”舰艇的双舵连接的应用中,研究显示了全电式解决方案的可行性。

从处理液压驱动装置和管道系统的角度来看,全电驱动装置可以减轻重量和尺寸,并且还可以提高能源效率,模块化,可扩展性,容错性和更好的控制。

第2章 液压减摇鳍的介绍

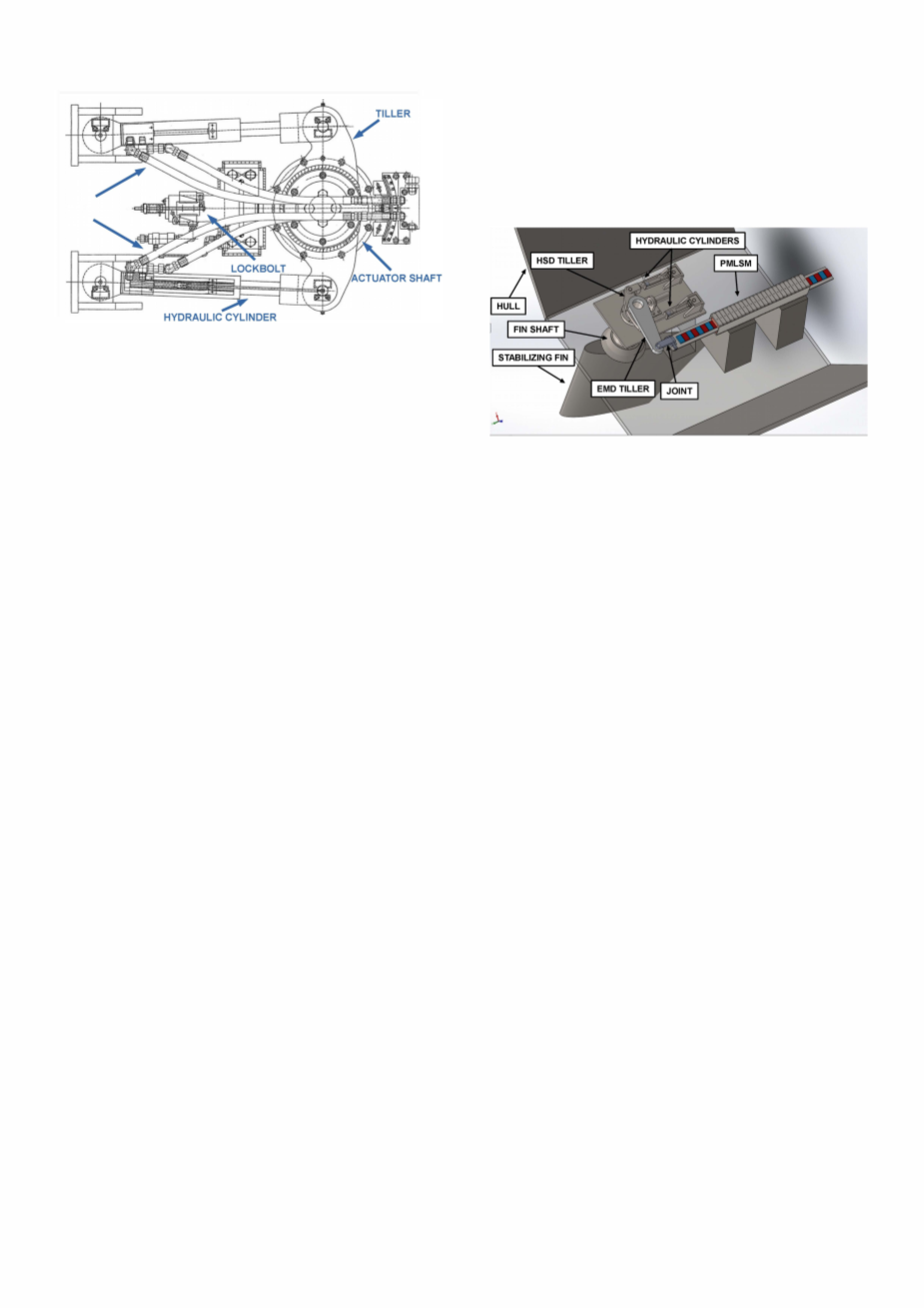

图1显示出了减摇鳍在“指挥官”舰艇上的原始布置。它由两个耦合到鳍的双作用液压缸机械式舵杆组成。管道系统也显示出来了。一个锁紧螺栓,使鳍保持在原位。

船上的液压系统驱动装置(HSD)如图2所示。图3描述了操作条件:主变量泵,由感应电动机供电,将油泵入主油路,这是一个闭合回路。当鳍启动时,液压油被送入双作用液压缸驱动室。这个工作压力210bar。一个额外的定量泵供给主泵的回转板伺服控制回路,工作在70bar。 第三个定量泵在180bar的压力下工作,用于滤油和加油。 这两个辅助泵始终处于运行状态。 表1中列出了减摇鳍的额定数据。

图1 控制减摇鳍的液压传动装置(原布置的俯视图)

图2 船用液压减摇鳍

图3 工作条件下液压稳定鳍传动的液压系统图。鳍从0°移动到16°位置。

|

额定功率 |

24KW(380V 50Hz) |

|

额定机械功率 |

15KW |

|

电流(RMS值) |

42A |

|

最大效率 |

42% |

|

液压缸额定速度 |

9.8cm/s |

|

工作扭矩 |

54kNm |

|

HSD额定压力 |

210bar |

|

主泵流量 |

100lpm |

|

泵的额定转速 |

1500rpm |

|

横摇周期 |

6.4s |

表1 减摇鳍额定数据

第3章全电动永磁直线电机电驱动的概念和具体参数

本文提出的解决方案是通过电磁系统驱动(EMD)来驱动减摇鳍,即使用伺服电机驱动永磁同步直线驱动器,通过旋转移动关节连接到鳍轴,如图4所示。

图4 基于伺服驱动系统shy;通过EMD舵和旋转移动关节连接到鳍轴的3D模型

这个永磁直线电机电驱动原型是建立和优化以前的研究项目的,如图5所示。该机器有12个分数槽线圈和每侧10个磁体。实验结果显示,最大推力为32kN。该结构是全模块化的,以允许在线圈中发生短路的情况下可以拆卸每个定子齿。PMLSM由4个变频器供电。根据容错研究,机器在变频器跳闸的情况下可以提供75%的推力。

图5 DAEEE和DEA共同建立的PMLSM的模型

表2为原型的电气参数。

表2 永磁直线电机样机的电气参数

根据模拟结果,HSD的额定载荷扭矩为54kNm。因此,使用两个PMLSM模块对齐,以获得2x32 = 64kN的最大推力。

电动机的舵的尺寸为:

将tEMD的大小增大到0.9m,这样可以获得更好地性能。

由于船上电源电压为380V,并且考虑到PMLSM的工作极限,两个PML SM模块的电气配置如图6所示。

表3中是PMLSM的额定数据。

图6 两个PMLSM模块的电枢绕组连接

表3直线永磁同步电机的额定数据

第4章 电动机驱动的控制

对EMD进行控制以提供负载所需的力/转矩的百分比,公式如下:

其中alpha;是伺服辅助系数,0le;alpha;le;1。当alpha;=0时,EMD不起作用。

图7表明了控制方案,通过将应变片放置在HSD舵柄的侧表面来测量负载力。

图7 力的控制方案

第5 章 总体方案的Simulink模型

图8显示了整个方案的Simulink模型。该模型包括(从左侧):船舶的主电源,感应电机,变量泵和两个辅助泵,液压管,双效液压循环器和减摇鳍。

图8 该液压减摇鳍的Simulink模型。所有的项目都分组在子块中。多个物理领域(电气,机械,液压)互联和模拟。主电源额定值为380V,50Hz,由1125kVA同步柴油发电机组提供。

主泵被建模为受控变量液压机器,通过外部物理信号端口提供容积和机械效率,并从制造商数据表中获得。该模型考虑了功率流向,并根据机械功率Pm的符号在电机和泵模式下模拟机器:

由等式(5)和(6)分别定义的可变排量流量q和转矩分别为:

其中D是瞬时位移,omega;是轴的角速度,PHSD是入口和出口端的压差,KV是流量比例系数,Km是扭矩比例系数。位移d取决于执行器的冲程x(t),用于控制泵斜盘的角位置:

嵌入摩擦气缸块,以考虑杆与液压缸壳体之间的摩擦。摩擦力是模拟一个相对速度和压力函数,假定是斯特里贝克,库仑和粘性成分。气缸的线性运动被转换成旋转运动,通过滑轮组与鳍杆耦合。通过适当的刚度和阻尼系数对所有的机械联轴器进行建模。

减摇鳍被建模为机械转动惯量。应该指出的是,鳍不是整块的钢,它具有网状结构。鳍的惯量已在SolidWorks环境中评估是418kgm2。摩擦惯性块考虑到舵联轴器的非理想性。总共水的压力,是作用在双舵上的力和升力之和,模拟为具有可变弹簧刚度的旋转弹簧。

该方案由EMD模型完成,该模型包括二极管桥式整流器,带电容的制动斩波器,矢量控制的IGBT逆变器以及PMLSM模型。内部用电流磁通矢量控制,用于使电机转矩最大化和定子电流最小化。通过选择适当数量的极对,Simulink嵌入式旋转永磁同步电机模型可以用作线性电机模型。利用反电动势的等价性,可以得到下面的转换公式:

其中omega;R(弧度/秒)是机械转速,V(m/s)是PMLSM直线速度。根据公式(8),由于电机转速是omega;e= pomega;R,系统的Simulink模型极对数P设置为P = L / R = 31.4。

第6章 HSD性能评估:0%伺服辅助(alpha; = O)时模拟总体方案

当alpha;= O%时,在Simulink环境中对HSD的性能进行了评估。在这种情况下,EMD不加载。图9显示了减摇鳍的位置关系,减摇鳍的角速度,功率和扭矩。鳍片从0°移动到16°,然后再运动回到-16°。据了解,一个周期是6.4s。前两个2.5s用于模拟异步启动时间,由HSD提供的扭矩额定值为54kNm。

图9 整个系统的模拟(alpha;= 0)。减摇鳍的位置:在2.5秒,参考

信号从0°上升到16°,以完成两个滚动周期。最大角速度接近

16°/ s。机械负载功率为8.3kW。 负载转矩为54kNm。

图10示显示出了液压缸的驱动室和牵引室内的液压缸压力和油流量。 施加在鳍片上的负载会增加压力。应该注意的是,在滚动周期的第一阶段,液压缸1和2的腔室B和A压力,分别初始为零。这是因为问题的最初状况。事实上,主泵的入口和出口都是指大气压力。然而在实际操作中,两个双效液压缸的腔室压力是互补的。由于是可变排量泵,流量可变。最大液压油缸行程和速度分别为10cm和9.8cm / s。每个气缸产生的输出力大约为106kN,如图11所示。

图10 整个系统的模拟(alpha;= 0)。图中显示了液压缸输入油压和流量。

图11 整个系统的模拟(alpha;= 0)。图中显示液压缸的输出行程,速度和力。

图12显示了HSD每个组件的功率。电机提供18kW的机械功率,主要和辅助泵分别吸收12.5kW和5.5kW。

根据方程(4),主泵在机械功率改变时切换泵和电机模式。需要注意的是,为了克服当泵切换其操作模式时的不连续问题,简单的三阶多项式函数使从一个状态到另一个状态的过渡区域平滑。然后介绍了泵的定义方程的系数(5)和(6),计算为:

其中Pn定义为:

其中Pm是机械动力。Pt是定义的上限和下限过渡区限制的功率阈值。

作为泵,液压缸也切换其操作模式。沿着泵侧和散热片侧的端口测量由液压缸吸收或提供的功率。液压缸在前半周期作为电动机工作,在后半期作为泵工作。

最后在图13中显示HSD每个部件的瞬时效率。HSD总体效率为42%。

图12整个系统的模拟(alpha;= 0)。图中显示了HSD每分量的功率。

图13 整个系统的模拟(alpha;= 0)。每个组件和HSD总体效率。

由于初始条件设置,第一阶段主泵效率低于0.8%

第7章 EMD评估:50%伺服辅助(alpha; = 0.5)时模拟总体方案

为了评估PMLSM的尺寸,进行模拟以改变伺服辅助参数。在本节中,显示的是alpha;= 0.5模拟情况。因此EMD提供负载所要求的整体扭矩的50%。

由鳍执行的任务与图9中描述的相同。图14显示了PMLSM模块的三相电压和电流。当负载转矩增加时,每个变频器提供的全部电压依次随着电流增加。电流幅值总是与所需的电磁力成比例。

图15显示PMLSM动子的位移,速度,输出电磁力。EMD产生的额定力接近30kN,最大动子速度为24cm / s。

液压和电磁驱动的扭矩为27kNm,如图16所示。扭矩是通过相应的舵柄产生的力相乘而获得的。图16也显示了HSD和EMD输入和输出功率之间的关系。 整个方案要求船舶电力供应的最大输入功率约为20kW。整体输出功率约为8kW。HSD和EMD提供了与预期相同的输出功率,大约是42%。

图14 整个系统的模拟(alpha;=0.5)。图中显示了PMLSM定子相电压和电流。

图15整个系统的模拟(alpha;=0.5)。图中显示了PMLSM推进器位移,速度和电磁力。

图16 整个系统的模拟(alpha;=0.5)。扭矩和功率比较。转矩是通过相应的分舵机构(tHSD = 0.4m,tEMD = 0.9m)乘以力得到的。HSD输入功率为13.8kW。EMD消耗功率约7kW。综合HSD和EMD能力获得总体功率。

第8章 效率的比较

最后,图17显示了alpha;= 0,0.5和0.9的效率比较。第一个图描述了HSD效率。对于alpha;= 0.5时,HSD效率为36%,最大EMD效率接近60%,而总体效率为40%。

当EMD承担90%的负载时,HSD效率为10%,EMD最大效率为55%。 在这种情况下,总体效率是38%。

图17 整个方案的模拟情况。alpha;=0,0.5,0.9时的效率。

第9章 总结

本文提出了一种基于永磁直线电机的创新型电磁驱动解决方案来驱动船上现有的液压减摇鳍装置。

该项目由

全文共11511字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11679],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。