英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

绳轮式玻璃升降器的拓扑优化分析

兰箭 邓梦诗 武汉理工大学

摘要:

玻璃升降器是汽车门系统的关键部分。导轨是玻璃升降器的载体,当升降器工作时它承载着各种载荷情况。质量、刚度和固有频率影响着玻璃升降器的性能。为了设计一个更轻的、合理的玻璃升降器,本文运用拓扑优化方法进行分析。

在一个绳轮式玻璃升降器中,设计范围是由机械结构和工作条件决定的。首先,建立了导轨的单目标连续体结构拓扑优化数学模型,并进行了相应的多刚度拓扑优化分析,其中体积分数设定为0.4、0.5和0.6。 这些模型基于SIMP(Solid Isotropic Material with Penalization)理论。其次,建立了考虑动力特性影响的导轨多目标拓扑优化模型,并将体积分数设置为0.4、0.5和0.6。这些模型基于加权折衷编程方法。本文提出了一个新的公式,探讨在体积分数的约束条件下对静态刚度还有动态频率的优化。

比较这两种方法,单目标优化方法效率较高,但由于导轨中间出现了较大的最小密度区域,导轨优化结构并不合理。考虑了动态特性的拓扑优化方法使优化后的导轨结构更加合理。 结构载荷路径清晰,产生更多的三角形结构,增强了结构的刚度。另外,优化顺应性值低于单目标拓扑优化值,多目标拓扑优化的前三阶频率高于单目标拓扑优化。所以拓扑优化多目标法使得导轨具有更好的刚度和振动特性,为导轨设计提供了有价值的依据和方法。

引言:

玻璃升降器用于确保玻璃可以平稳升降,或停留在任何位置。它是汽车门系统的关键部件,根据结构可分为三种类型:叉臂式、软轴式和绳轮式。本文研究的是绳轮式。绳轮式升降器通常由滑块、导轨、导轮、电机、上下钢丝绳等组成。导轨是导向机构,也是玻璃升降器的载体,承载玻璃升降器工作期间的各种载荷情况。质量、刚度和固有频率是影响玻璃升降机性能的重要因素。

目前,对玻璃升降器的研究主要集中在玻璃的优化运动轨迹、疲劳寿命、成形工艺和形状设计等方面。 Harrich.A.等人描述了一种允许所有限制的玻璃优化运动轨迹的计算方法[1]; Jianguo L.等人基于名义应力法和最小法则在疲劳损伤累积理论中进行了玻璃升降器底座疲劳寿命分析[2]; Kun Z.等人对玻璃升降器的运行轨迹进行了研究[3]。近年来对玻璃升降器导轨拓扑优化方法的研究甚少。众所周知,设计一种较轻的玻璃升降器对工程实践很有价值,拓扑优化方法为玻璃升降器的设计提供了有效基础。目前,大多数研究集中在拓扑优化方法,其中只考虑结构的刚度性能[4]。Kalanchiam,M.研究了飞机的多刚度拓扑优化,目标是满足多负荷条件[5]。Luo Z.,Chen L.等人提出了一种新的柔性结构拓扑优化的多目标公式化方法,能够同时考虑最大化互能(灵活性)和平均柔度最小化(刚度)[6]。然而,拓扑优化不能忽视结构的动态特性。

基于以上讨论,为了找到一种同时考虑静态刚度和动态频率的合理方法,本文提出了加权折衷规划。多目标优化问题在过去采用线性加权方法转化为单目标问题,这对于非凸优化问题是很方便但不能保证得到所有帕累托最优解。妥协编程方法可以很好地解决上述问题,它将妥协解决方案视为与理想解决方案不同的解决方案。当目标函数具有不同的维度时,需要将妥协解与理想解之间的绝对差异转换为相对差异,以便它们可以相互比较[7]。

本文的其余部分安排如下。第二部分主要介绍绳轮式玻璃升降器的拓扑优化。它由四部分组成:首先分析了现有的绳轮式玻璃升降器结构;其次,介绍不同的条件并进行力分析;再其次,基于SIMP理论建立了导轨的单目标连续体结构拓扑优化数学模型[8]。最后建立了基于折衷规划方法的导轨多目标拓扑优化模型,以考虑动态特性的影响。第三部分是关于两种方法的结果和分析。

绳轮式玻璃升降器的拓扑优化

现有结构分析

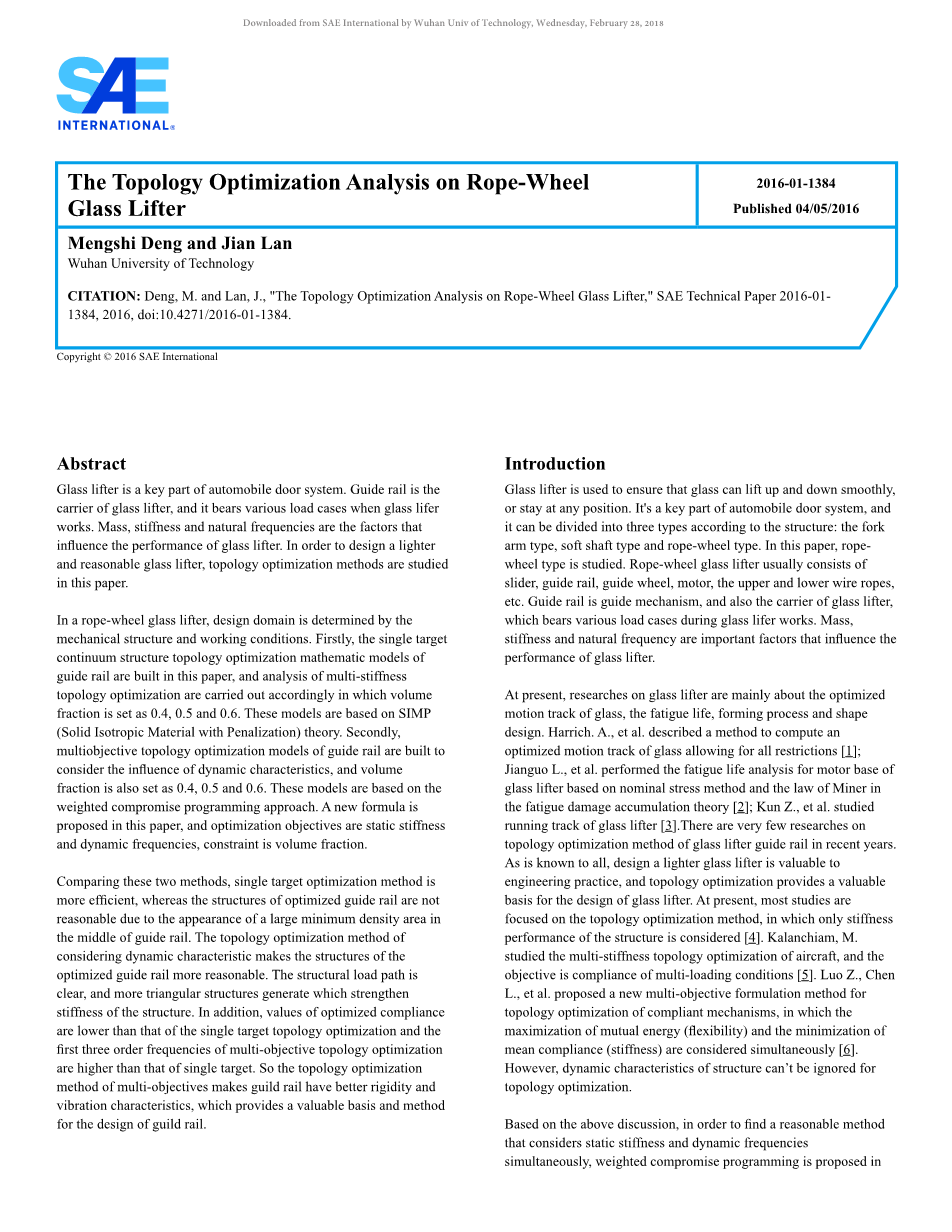

绳轮式玻璃升降器的结构如图1所示,包括滑块、导轨、导轮、电机、上下钢丝绳等。 电机通过电机底座安装在汽车的内门板上,内门板上也安装有导轨。电机产生的动力通过上下钢丝绳驱动玻璃升降。滑块是升降机构,导轨是导向机构,也是玻璃升降器的载体。

图1.绳轮式玻璃升降器结构

作为玻璃升降器的关键部件,导轨的质量直接影响玻璃升降器和门系统的性能。所设计的导轨必须确保玻璃能够平稳升降。导轨通过上下螺栓孔固定在内门板上,上下导轮安装在导轨上。为保证滑块能够通过导轨上下移动,导轨必须与滑块相匹配。

基于以上讨论,导轨的结构可分为三部分:A)主体部分;B)上下螺栓孔;C)上下导轮安装孔。

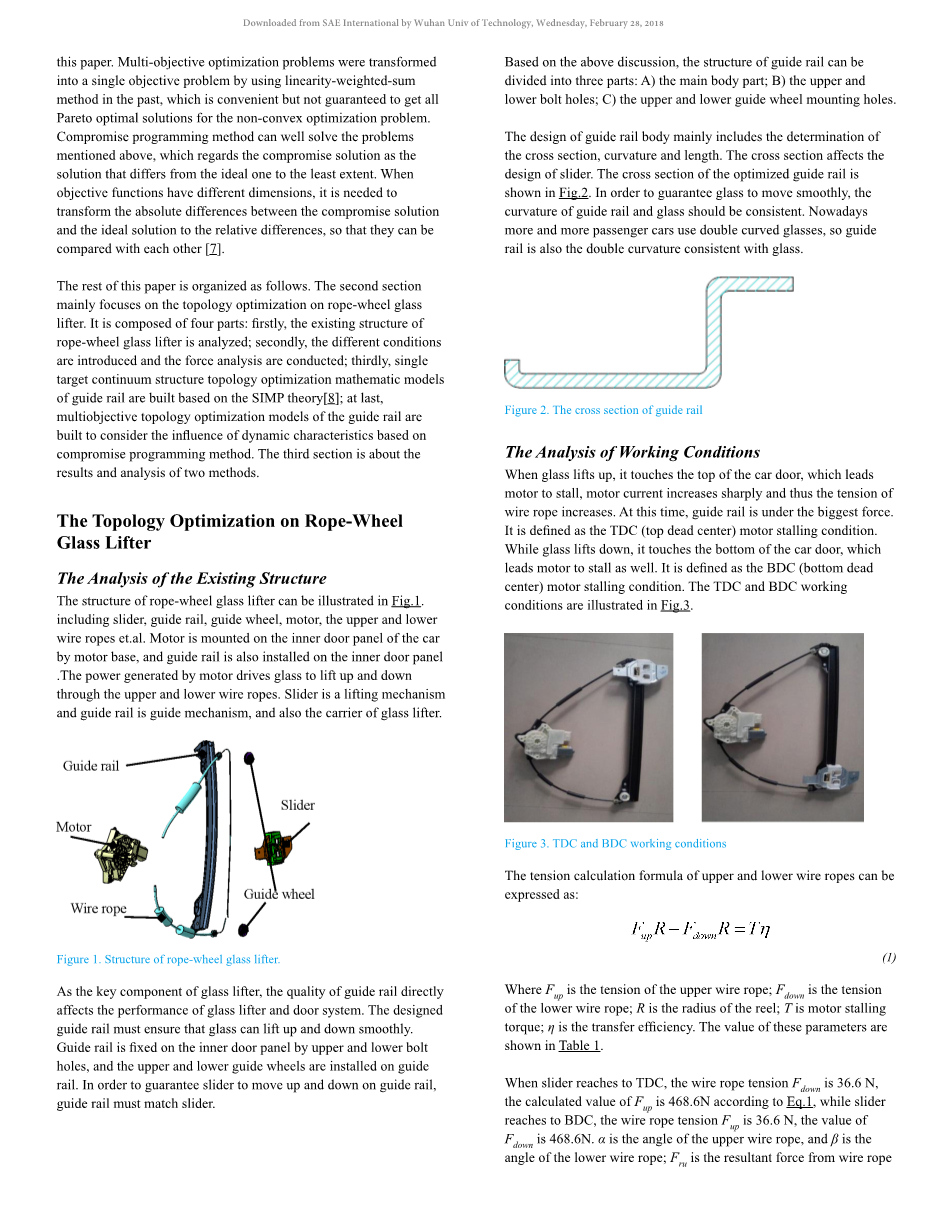

导轨体的设计主要包括横截面、曲率和长度的确定。横截面影响滑块的设计。优化导轨的横截面如图2所示。为保证玻璃平稳移动,导轨和玻璃的曲率应保持一致。现在越来越多的乘用车使用双曲面玻璃,所以导轨也是与玻璃一致的双曲率。

图2.导轨的横截面

工作条件分析

当玻璃升起时,它接触到车门顶部,导致电机失速,电机电流急剧增加,从而导致钢丝绳张力增加。此时导轨受力最大,定义为TDC(上死点)电机失速状态,当玻璃下降时,碰到车门底部,导致电机失速。它被定义为BDC(下死点)电机失速状态。TDC和BDC的工作条件如图3所示。

图3.上死点和下死点的工作条件

上下钢丝绳张力计算公式可表示为:

(1)

其中Fup是上部钢丝绳的张力;Fdown是下部钢丝绳的张力;R是卷轴的半径;T是电机制动转矩;eta;是传递效率。这些参数的值显示在表1中。

当滑块到达上死点时,钢丝绳张力F down为36.6 N,根据公式1的计算值F up为468.6 N,当滑块达到下死点时,钢丝绳张力F up为36.6 N,Fdown是468.6N。alpha;是上部钢丝绳的角度,beta;是下部钢丝绳的角度;F ru是上导轮上钢丝绳的合力,F rl是下导轮上钢丝绳的合力。力图如图4所示,不同条件下的参数值如表1所示。

图4.受力分析图

表1.不同条件下参数

导轨单目标拓扑优化

目前,变密度法被应用于拓扑优化,它定义了一个假设的经验公式来表示每个元素的弹性模量与密度之间的关系,并且将材料的相对密度作为设计变量[9],将结构的拓扑优化问题转化为材料分布问题。变密度法建立了材料弹性模量与元素相对密度之间的显式非线性函数关系。在该方法中引入惩罚因子,当设计变量在(0,1)之间分布时,中间密度元素受到惩罚,使得中间密度逐渐组合为0或1。密度值接近0的元素被忽略,而密度接近1的元素被保留。惩罚函数的材料插值模型可以表示为:

(2)

其中E i(rho;)是第i个元素的密度;E 0是元件的初始弹性模量; p是惩罚因子,壳单元的范围从1到3,3推荐用于固体元素;rho;是相对密度。一般而言,拓扑优化对设计域非常敏感。一般来说,为了充分发挥其潜力,在考虑装配等实际因素的条件下选择的设计域应该越大越好。应该在非设计区域中预先定义被约束和加载的部分,以便它们不参与优化。在本文中,应在非设计区域中定义导轨螺栓孔和导轮安装孔。与滑块相匹配的部分也应事先在非设计区域中定义。设计领域如图5所示。红色部分被定义为设计领域。

图5.设计域

导轨的单目标拓扑优化意味着仅优化各种条件下的刚度性能。设计变量为设计域的单元密度,体积分数为约束条件,其上限分别为0.4、0.5、0.6,优化目标是两种工作条件下的最小加权合规性。当结构在多载荷条件下工作时,每个条件将对应于结构拓扑的最佳刚度。计算不同的负载条件将得到不同的结构拓扑,因此,在模型中设置了权重系数。上死点和下死点条件下的权重系数都是0.5,因为它们同样重要。

导轨通过上部和下部螺栓孔固定在内门板上。所以导轨螺栓孔应该约束6个自由度。上下导轮安装孔的中心施加有力,中心通过RBE2元件连接到安装孔周围的节点。表2列出了不同条件下的载荷。力的方向与上下导轮上钢丝绳的合力方向一致。导轨是薄壳部件,其长度方向的尺寸远大于厚度方向的尺寸。所以二维网格在导轨上展开。单元类型为CQUAD4和CTRIA3。导轨的材料和单元参数如表3所示。

表2.不同条件下的载荷

表3.导轨的材料和单元参数

导轨的多目标拓扑优化

刚度和固有频率是设计符合要求的玻璃升降机导轨的重要因素。考虑动态特性的拓扑优化方法是同时考虑静刚度和动态振动频率的结构拓扑,这是一个多目标优化问题[10]。过去采用线性加权方法将多目标优化问题转化为单一目标问题,方便但不能保证得到非凸优化问题的所有帕累托最优解。这里介绍一种折中的编程方法来设计目标。多目标优化问题的目标函数是由子目标构成的向量,因此可以将多目标优化问题转化为单目标优化问题。由于静态刚度和动态振动频率是不同的维度,因此需要将折衷解与目标函数的理想解之间的绝对差异转换为相对差异,以便它们可以相互比较。

多目标拓扑优化设计模型是在考虑刚度与固有频率比的情况下开发的,可以表示为:

(3)

其中F(rho;)是综合目标函数;rho;是设计变量,即材料密度;w是合规目标函数的权重系数;m是工作条件的数量;n是固有频率的阶数;w k是第k个条件的权重系数;w j是j阶固有频率的权重系数;C k(rho;)是第k个条件的符合性;Ck max和Ck min是第k个条件的符合性的最大值和最小值;Lambda;j(rho;)是第j阶固有频率;Lambda;j max和Lambda;j min是j阶固有频率的最大值和最小值;V(rho;)是优化结构的有效体积;V 0是结构的原始体积;f是体积系数。

目前,多目标拓扑优化不能直接在Optistruct中进行。该问题的理想方法是使用Optistruct中提供的用户定义函数根据公式3定义目标函数,并将定义函数设为响应,然后将响应作为拓扑优化的目标函数。在目标函数中考虑了上死点、下死点工作条件和前三阶固有频率。 对于导轨的拓扑优化,结构的一阶频率更重要,因此一阶频率的权重系数设为0.4,第二、三阶固有频率均为0.3。与动力特性相比,刚度对导轨性能的影响较大,因此刚度和频率的权重系数分别为0.6和0.4。

设定最小尺寸要求是为了消除优化结果中的小力路径,确保结构的最小尺寸大于元件的平均尺寸并且获得更均匀的材料分布。为了获得离散解,离散系数被设置为消除中间密度元素。此外,棋盘参数被设置为缓解单元(或半密度单元)周期性分布的现象。

结果和分析

当体积分数为0.4时,经过9次迭代后,满足不同条件静态顺应性的新拓扑结构如图6所示。蓝色区域是最小密度区域,根据优化后的拓扑结构在导轨中间出现较大的最小密度区域,但不是合理的拓扑结构。上死点条件下的优化柔度为47Nbull;mm,下死点条件下的优化柔量为39 Nbull;mm。当体积分数为0.5和0.6时,密度轮廓如图7和图8所示。表4中示出了不同体积分数的结果。

图6. 体积分数为0.4的密度等值线

图7. 体积分数为0.5的密度等值线

图8. 体积分数为0.6的密度等值线

表4. 不同体积分数的结果

导轨的多目标拓扑优化

迭代后,不同体积分数的新拓扑结构如图9、图10、图11所示。这些结构符合静态顺应性,同时满足固有频率的要求。结构载荷路径清晰,产生更多的三角形结构。当体积分数为0.4时,目标函数的迭代过程如图12所示。目标函数逐渐减小并最终达到稳定值。该过程包括三个阶段:在第一阶段之后出现半密度元件,由于设置了离散系数,在第二阶段和第三阶段之后产生更离散的结构。

图9. 体积分数为0.4的密度等值线

图10. 体积分数为0.5的密度等值线

图11. 体积分数为0.6的密度等值线

迭代过程符合性和自然频率函数如图13和图14所示。上死点条件下的顺应性变化趋势与下死点条件下的顺应性变化趋势相同,包括三个阶段:顺应性下降快,然后在第一阶段出现稳步下降,第二阶段出现小幅上涨,最终达到稳定值。迭代过程中前三阶频率增强,频率交换现象不出现,如图14所示。据观察,顺应性和自然频率相互制约,刚度和振动的性能在迭代过程之后得到改善。当体积分数为0.5和0.6时,顺应性和自然频率函数的变化趋势与体积分数为0.4时的变化趋势一致。

图12.目标函数

图13.不同条件下情况

图14. 前三个频率情况

两种方法的比较

当体积分数为0.4、0.5和0.6时,两种方法的结果如表5、表6、表7所示。导轨的单目标拓扑优化方法效率更高,但需要少于10次迭代,优化导轨的结构不合理。虽然多目标拓扑优化方法效率较低,但优化后的导轨结构更为合理。不同体积分数的优化柔量值低于单目标拓扑优化的值,这意味着优化后的导轨具有更好的刚度。此外,多目标拓扑优化的前三阶频率高于前者,使得导轨具有更好的振动性能。总之,多目标拓扑优化方法更适合于导轨的优化。

表5.体积分数为0.4

表6.体积分数为0.5

表7.体积分数为0.6

结论

本文提出了两种不同的方法应用于导轨的拓扑优化,并提出了一种加权折衷编程方法来解决多重荷

全文共7767字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11662],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。