英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

超声波高压辊压机的开发

摘要:众所周知,粒度减小过程具有低能量效率。 在本文中,我们通过使用超声波的新研磨机来提供实验结果,以提高辊磨机的性能。 通过在研磨区仔细施加超声波场,粉碎操作所需的能量消耗显着降低。 还可观察到轴上的较低应力和所需扭矩的减小。 较低的机械应力也会在辊子上造成较小的磨粒磨损。

关键词:磨削 超声 辊压机 磨床 磨损 能量

1. 介绍

提高粉碎效率的一个选择是在应力区应用超声波场。超声波在钻井和破坏肾结石方面有众所周知的相关应用。自20世纪50年代以来,许多研究人员一直在探索超声场在悬浮液和固体压缩下的破碎效应。 Gartner(1959)可能是第一个故意尝试将超声波应用于悬浮颗粒碎裂的人。他的研究结果很差,技术兴趣也不大.Fleischauer和Kroger(1969)使用超声波将煤粉碎成悬浮液,进行后续的溶剂萃取。施加的功率(400瓦)是相关的,有源区设计仍然很有趣。格拉夫(1979)在多级捣碎机中安排了许多传感器。有关他的结果的定量信息非常稀少。 Leach和Rubin(1988)研究了固定在超声波换能器上的钻孔碎片。他们观察到节点上的优先断裂和脆性材料更好的结果。软岩加热使得能量利用效率降低。Tarpley和Moulder(Tarpley,Howard,&Moulder,1980)研究了压缩下煤的磨削,并开发了几种装置旨在产生用于燃烧的细颗粒。他们报告的能源消耗值低至3千瓦时/吨,远低于锤磨机通常在75微米(200目)下获得80%产品所需的20千瓦时/吨。对于低于10微米的研磨,他们报告24千瓦时/吨,比正常值300千瓦时/吨低一个数量级。据报道,带有螺旋钻的锥形装置能够以5-7千瓦时/吨的速度研磨300磅/小时(约135千克/小时)。他们设计了其他终端未经测试的设备。后来在1988年,使用相同机器的其他研究人员(Link&Killmeyer,1988)未能重现以前报告的结果。 Lo和Kientzler(1992,第47章)回收了Tarpley和Moulder机器之一,并在重新设计超声波发生器之后,将所得到的设备应用于一些物种的研磨。他们的结果有一个类似于球磨机的能量消耗,但并不是最好的。在确定了设备的一些弱点后,他们提出了一种新设计(Lo,Kientzler,&King,1993)。 Yerkovic,Menacho和Gaete(1993)对球磨机中标准矿石与超声波预处理样品进行了比较研磨。预处理矿石的研磨速度提高了32%。

在大多数研究工作中,由于所涉及的高频率,超声波已被用作诱发加速疲劳裂纹的手段。 大多数装置由振动表面组成,其间隔由比颗粒进料尺寸小得多的间隙分开。 振动幅度比间隙尺寸小约一个数量级。 尽管一些作者声称能耗非常低,但这种设计可以获得的工艺能力非常有限。

关键是超声波场对材料性能的影响。 Blaha和Langenecker(1959)发现单金属晶体的屈服点下降。通过切断振动,软化效果消失,振动重新开始时返回。软化量不能仅仅由载荷和位移传感器的惯性效应来解释。在晶体缺陷处提出了能量耗散机制,其可能引起局部加热并降低滑动阈值。 Leach和Rubin(1988)提到他们的实验中矿石压缩强度降低了70%。在矿物或陶瓷材料中没有发现超声效应的其他数据。

2.超声场对玻璃球破裂力的影响

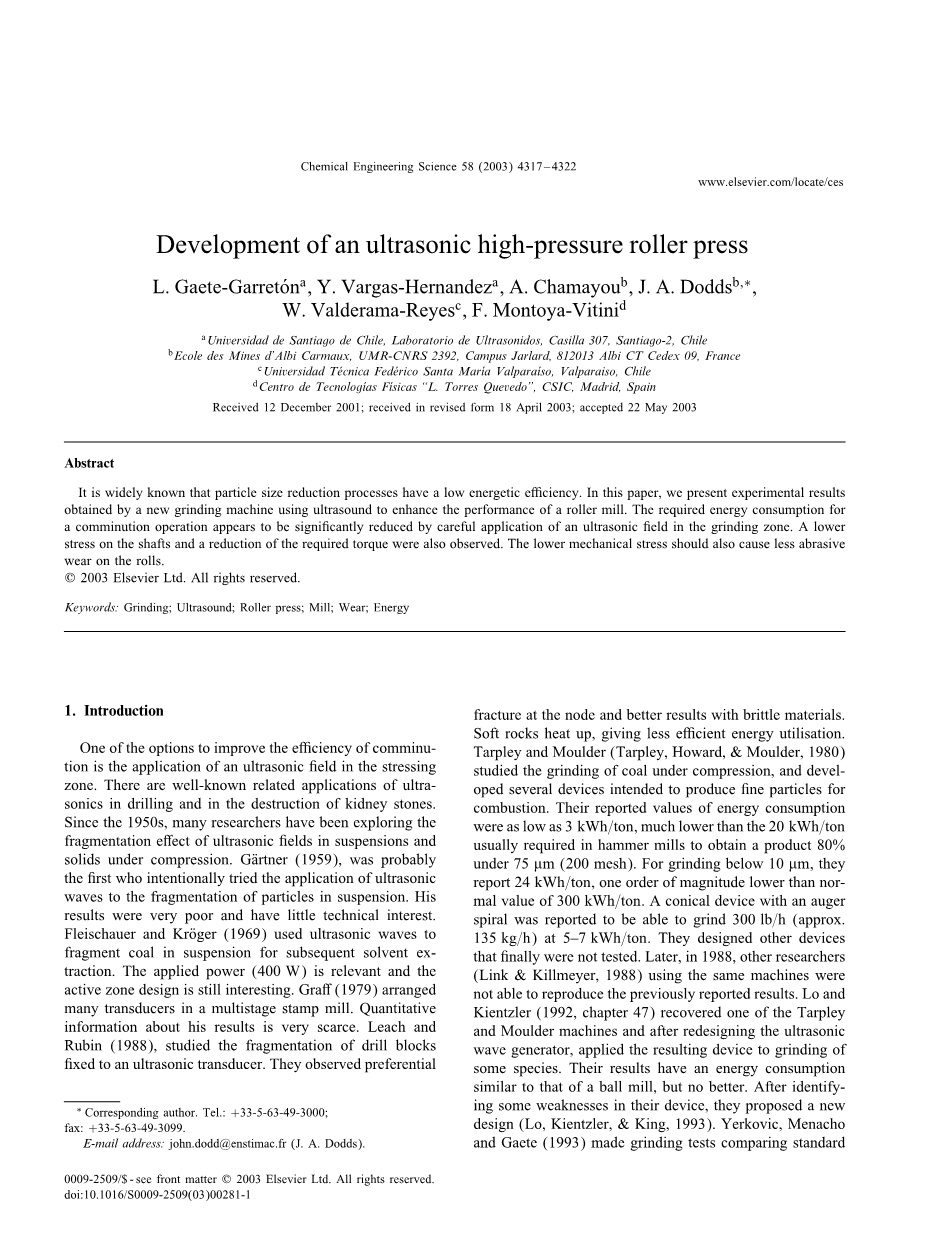

对超声波对玻璃球断裂的影响进行了实验。 能够施加高达390kPa的气动压力机配有超声波换能器(图1)。 该换能器是阶梯式喇叭型,在20.4kHz处谐振。 施加的力使用精密压力计测量。

图1用于单球断裂的单轴压力机示意图实验

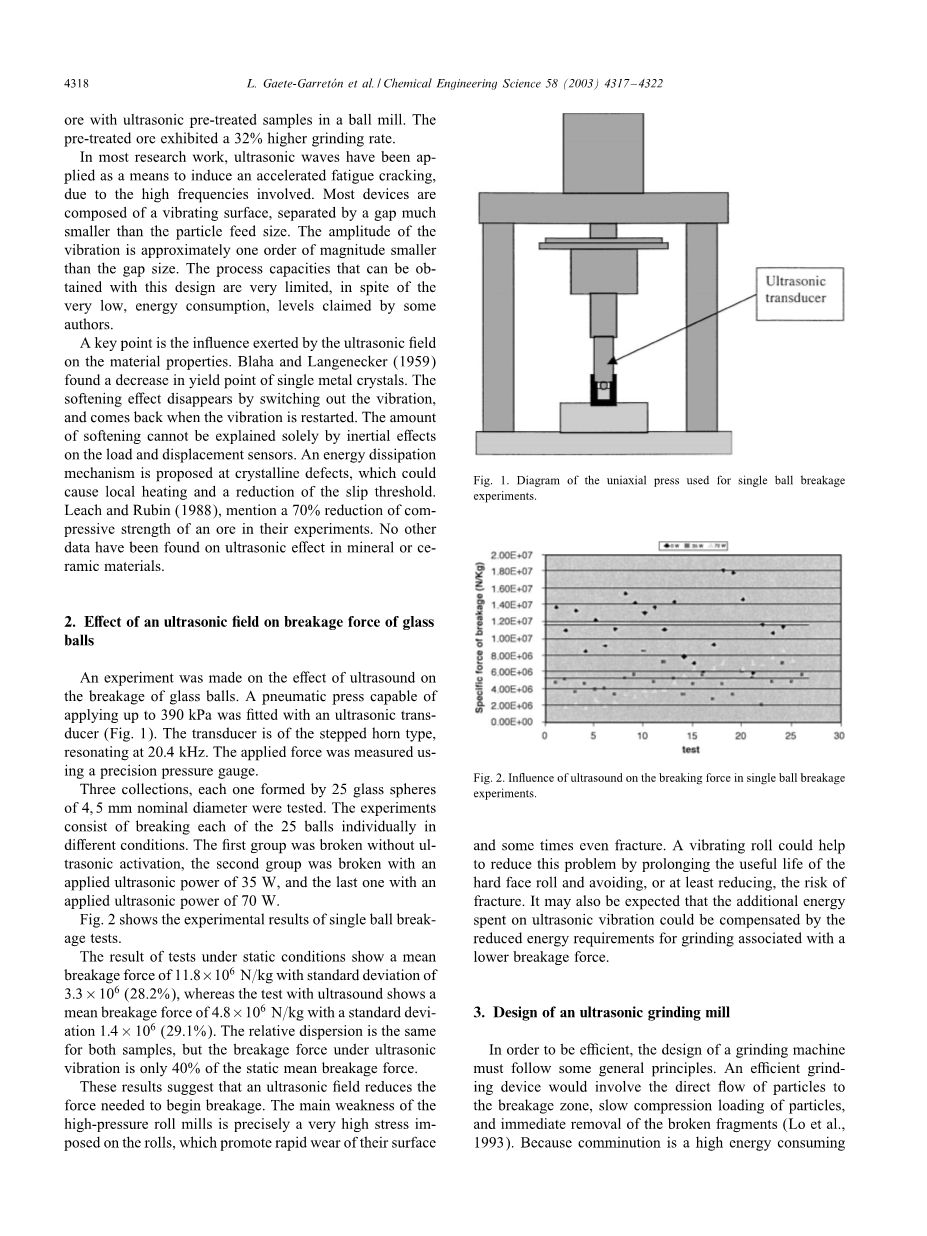

测试了三个系列,每个系列由25个标称直径为4.5mm的玻璃球形成。 实验包括在不同条件下分别破碎25个球。第一组在没有超声激活的情况下破裂,第二组在施加超声功率为35W时破裂,并且最后一个超声功率为70W。

图2显示了单球断裂试验的实验结果。

图2.超声波对单球断裂的破坏力的影响实验

静态试验结果表明,平均断裂力为11.8times;10 ^ 6N / kg,标准偏差为3.3times;10 ^ 6(28.2%),而超声波试验表明平均断裂力4.8times;10 ^ 6 N / kg,标准差1.4times;10 ^ 6(29.1%)。两种样品的相对色散相同,但超声振动下的破坏力仅为静态平均破损力的40%。

这些结果表明,超声波场可降低开始破裂所需的力。高压辊磨的主要弱点正是对辊施加的非常高的应力,其促使辊表面快速磨损并且有时甚至断裂。振动辊可以通过延长硬面辊的使用寿命并避免或至少降低断裂风险来帮助减少这个问题。也可以预期,在超声波振动上花费的额外能量可以通过与较低破损力相关的减少的磨削能量需求来补偿。

3.超声波研磨机的设计

为了工作高效,磨床的设计必须遵循一些通用原则。 一种高效的研磨装置将涉及颗粒直接流入破裂区,缓慢压缩颗粒的载荷并立即除去破碎的碎片(Lo等人,1993)。 由于粉碎是一个高能耗过程,因此过程的每个阶段都必须尽可能高效。

最能满足上述条件的设备是一台高压辊磨机,可重新设计成在超声波振动下工作。 正确使用超声波的一个要求是发生器和研磨材料之间的良好耦合,这通过辊压机来实现。 为了高效工作,超声换能器必须以共振状态工作。换句话说,最好超声波磨机的有效部分以其固有频率之一振荡,并且最好在其第一模式高效的电声转换。 众所周知,在这种情况下,系统中的损耗会减少,振动幅度仅受系统内部损耗的限制。

为了保持辊子自由振动的状态,也就是说为了尽可能地避免除了辐射到处理进料以外的损失,系统仅通过其节点线来支撑。 此外,还增加了一个特殊的电子电路,以保持整个系统的最佳性能频率(Ramos-Fernandez,Montoya-Vitini,&Gallego Juarez,1985)。 超声波磨床可以被设计成辊式磨机的形式在特别设计的超声换能器上,如图3示意性所示。

图3.超声波辅助辊磨机的示意图

一个主动辊,它本身就是一个超声波传感器,位于一个被动辊的前面。 拉伸模式下的振动结合了轧机进给辊上的主动辊的压缩和剪切作用。 据报道超声波的剪切有利于解放(Revnivtsev等,1980)。 漏斗通过重力将材料送入间隙中。然后将饲料颗粒夹在辊上。 弹簧系统提供施加在矿石上的应力,通过调节弹簧张力或改变弹簧可以改变应力水平。 这个系统也提供了一个动态的间隙设置,可根据系统的应力状态自动调整。 卷筒的旋转由变速电动机产生。 磨碎的矿石被收集在由重力供给的铁质接收器中的辊子下面。

4.超声波磨粉机的实验结果

已经进行了一个实验项目来评估超声波研磨机的实际可能性。实验装置的框图如图4所示。超声波研磨机由2马力的电动机与行星系统 ,这允许角速度的变化。 驱动系统的输入功率是用真正的功率计测量的。 在电子放大器的输出端也测量超声波输入功率。

图4.实验磨床

实验系统可以在线测量所施加的扭矩,两个辊之间的距离以及辊的角速度。 在每个实验中,测量和记录过程变量。 此外,饲料和产品的颗粒大小分析通过锥体和四分法方法分离样品后进行筛分。

为了消除对几何因素的考虑,所有的实验都是使用相同的设备进行的。 对于参考测量,该机器通过切换超声波功率而作为传统的辊磨机运行。 之后,在不同水平激活超声系统的情况下重复相同的测试。

图5.作为所施加的超声波功率的函数的动态间隙的行为

图5显示了动态间隙作为所施加的超声波功率的函数。由于颗粒材料的本质在间隙中产生很大的波动,所以必须采用不同间隙的平均值。 图中清楚地表明,可以区分两个明确的差距体制。 对于小于100W的施加功率,动态间隙大约为1mm。 在这个施加的功率值之上,间隙值减少到原来的大约一半。 这表明在超声波断裂过程中存在一些激活某些特殊现象的阈值。 对于不同大小的进料材料,在其他实验中获得相同的行为。

虽然非常有趣,但这种行为超出了本文的范围,将在稍后专门研究超声波断裂过程的基本现象的研究中加以考虑。

图6显示了从研磨实验获得的曲线,以评估超声波能量对系统总扭矩的影响。 在这些实验中使用来自智利Minera Pudahuel的矿石。 该机器作为固定间隙机器运行,辊间距离为1mm。 饲料是100%-6#泰勒的自然分布,也就是说低于3,350mu;m的100%。

图6.声功率对所需扭矩的影响的示例

图7.应用声功率对总需求功率的影响示例

图8.超声波对粒度分布的影响

图6清楚地显示了施加的超声功率下降的扭矩。 应该注意的是,对于所有的超声波功率水平,材料的流动是相同的。 现在的问题是评估过程中消耗的能源。 也就是说,应用的超声波功率加上用于驱动系统的功率是否低于没有超声波功率的相同磨削任务使用的功率? 换句话说,应用的超声波功率加上系统驱动所用的功率是否低于不使用超声波功率的相同机器将相同材料磨成相同细度的功率? 为了使新技术取得成功,它应该能够提高能源效率。 这些改进可以在图7中理解。这里,在相同研磨任务中使用的总能量相对于施加的超声功率绘制。 很明显,随着应用声能的增加,该过程的总功率要求降低。

对使用和不使用超声波能的磨机获得的粒度分布进行了专门研究。为此,来自Codelco安迪纳分公司的矿石与作为传统高压辊磨机和超声波磨机运行的机器一起研磨。这些结果在图8中给出,并且显示对于相同的进料,产品粒度在有和没有超声时几乎相同。这是一个很好的结果,因为在同一产品中,超声波机器中消耗的全部能量较少。

现在对线速度约为0.3m / s的机器的处理能力极限有一定的确定性,即传统轧机的极限速度的三分之一。然而,我们的实验装置不允许超过120转/分的转速工作,因为电机的转矩不够高,无法用没有超声波的机器进行实验。在120 rpm的转速下测得的通量显示出500 kg / h的处理能力。这个数字非常有趣,因为该机器很小,它的有效部分可以存储在35厘米边长的立方体中。

5.磨损测试

进行了一个特殊的实验来评估超声波场对研磨表面对研磨材料研磨作用的响应的影响。但是,对于使用特殊SAE 2020热处理硬质工具钢制造的机器,在1小时的时间范围内磨蚀效应可以忽略不计。因此,该实验包括一系列新的研磨测试,该机器配有低阻力钢制成的辊子,没有任何硬化处理。两种钢材经过测试,一种是SAE 1020结构钢,另一种是SAE 4340钢。通过这种方式,可以在相对较短的操作时间后观察到明显的磨损迹象,并且可以测试这种材料的影响。这些实验的计划方式使得破坏性测试所固有的差异最小化。首次运行时,机器以100W的初始输入功率超声激活。在研磨1小时后,继续进行测试,保持相同的参数,但没有超声波能量施加到机器上。之后,在第二次运行中,进行了相同的实验,但是开始时没有施加超声波能量给机器,并且在研磨1小时之后激活超声波能量并再研磨1小时。通过这种方式,唯一可以注意到的影响必须是磨削过程的磨蚀作用。瞬态现象将被掩盖,因为这两种测试,非超声波和超声波激活测试将具有相同的瞬态阶段。在每次实验之间,称量研磨辊并用光学显微镜检查表面。该测试的结果如图9所示。

图9.使用来自“Minera Padahuel”100%-6#Tyler的矿石进行的磨粒磨损测试

从收集的数据中可以清楚地看出,超声波的另一个有益效果是,在被动辊和主动辊中,当在超声波下进行研磨时,磨损较少。 还检测到不同质量的材料的行为之间的一些差异。 材料越好,即使没有任何处理来提高阻力,性能也越好。 值得注意的是,每次磨损测试都需要建造一台由低质量材料制成的机器,然后进行破坏。 由于这个原因,磨损实验只进行了两种材料。 一旦超声激活机器的磨损能力得到改善,这种测试就被放弃了,因为它们非常昂贵和耗时。

6.结论

超声波辅助辊磨机已经开发出来,其中一个接触表面以超声频率振动。 在铜矿石上进行的磨削试验表明,当超声波能量施加在活性区时,操作过程所需的总功率减少。

如图8所示,使用超声波机器和高压辊磨机(没有超声波活化的机器)获得相同程度的产品细度,但需要约6%的能量(参见图7), 并且在研磨介质磨损方面有相当大的节省(较少的钢耗)。 如果认为磨削是许多大规模生产过程中最耗能的过程,这是一个非常重要的数字。

与没有超声波能量的相同操作相比,超声波场的存在导致所需的轴扭矩的降低。 另外,超声辅助操作在磨削表面上显示较少的磨损。

这些结果表明,超声波技术的使用是提高不同工艺中破损效率的一种非常有前景的方法。 与过去的其他方法相比,超声波辊磨机不具备这些开发中所特有的有限处理能力。

能耗和扭矩可能比我们在本文中显示的值更低。 在这项研究中,所使用的功率通常用于评估破损的总体效率:(Austin,Klimpel和Luckie,1984)具体破损速度。 这个参数的曲线如图10所示,它表明超声波功率总是改善整个过程,但是对于20W的超声波能量获得最好的结果。 这就是为什么我们通过这项调查来使用这种力量的原因。 在进一步研究中将考虑其他功率,但本文提供的数据足以评估这项新技术的潜力。

图10.来自智利CODELCO Andina的铜矿石。 在0.2毫米和120转/分钟的设定间隙下以1.7times;1.18毫米筛速进行单粒径进料。

超声波磨削的规模化和工艺的优化需要更多的基础研究。 必须从机器设计和断裂现象的角度进行进一步的实验。

致谢 全文共5738字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11171],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。