智能化、柔性化拆卸

摘要:半自动化或全自动化拆卸,特别是电子设备,是当今的一个热点,不仅因为欧盟对于电气和电子设备的废弃的标准化。通常,只有有毒成分被手动去除,而其余的材料被粉碎和处置。这种手工拆卸设备是当今最先进的技术。由于电子商务法规的限制和电子废弃物数量的增加,手工拆解在不久的将来会变得越来越低效。因此,拆卸过程的自动化是绝对有必要的。本文论述了自动化、半自动化,为迷你激光唱片、印刷电路板(PCB)和工业手机拆卸单元。最后提出了基于拆卸族、移动机器人和多智能体系统的模块化拆卸单元新概念。

关键词:装配 拆卸 回收 MAS 智能控制

1引言

从自动化的观点来看,装配和拆卸过程是相似的。装配自动化或多或少是一门经典的学科,拆卸自动化是一个比较新的领域。

在一些欧洲国家,机械、汽车和电力公司的雇员平均人数为200人。因此,他们是“中小企业”(SME),可以假设大约有20%的雇员参与了装配,将来也会进行拆卸。他们的产品是小系列生产50%,大系列30%,个体10%和仅10%的团体。奥地利、斯洛文尼亚等欧洲小国都是典型的例子。

可以假定,目前只有少数产品适合于传统的装配和拆卸自动化。这两个过程的合理化要求现在和未来的柔性系统的介绍。成功的组装系统将结合传统手工装配,装配自动化和机器人装配系统,以及在未来,有前途的智能装配系统。这对于拆卸自动化也是有效的。

2拆卸

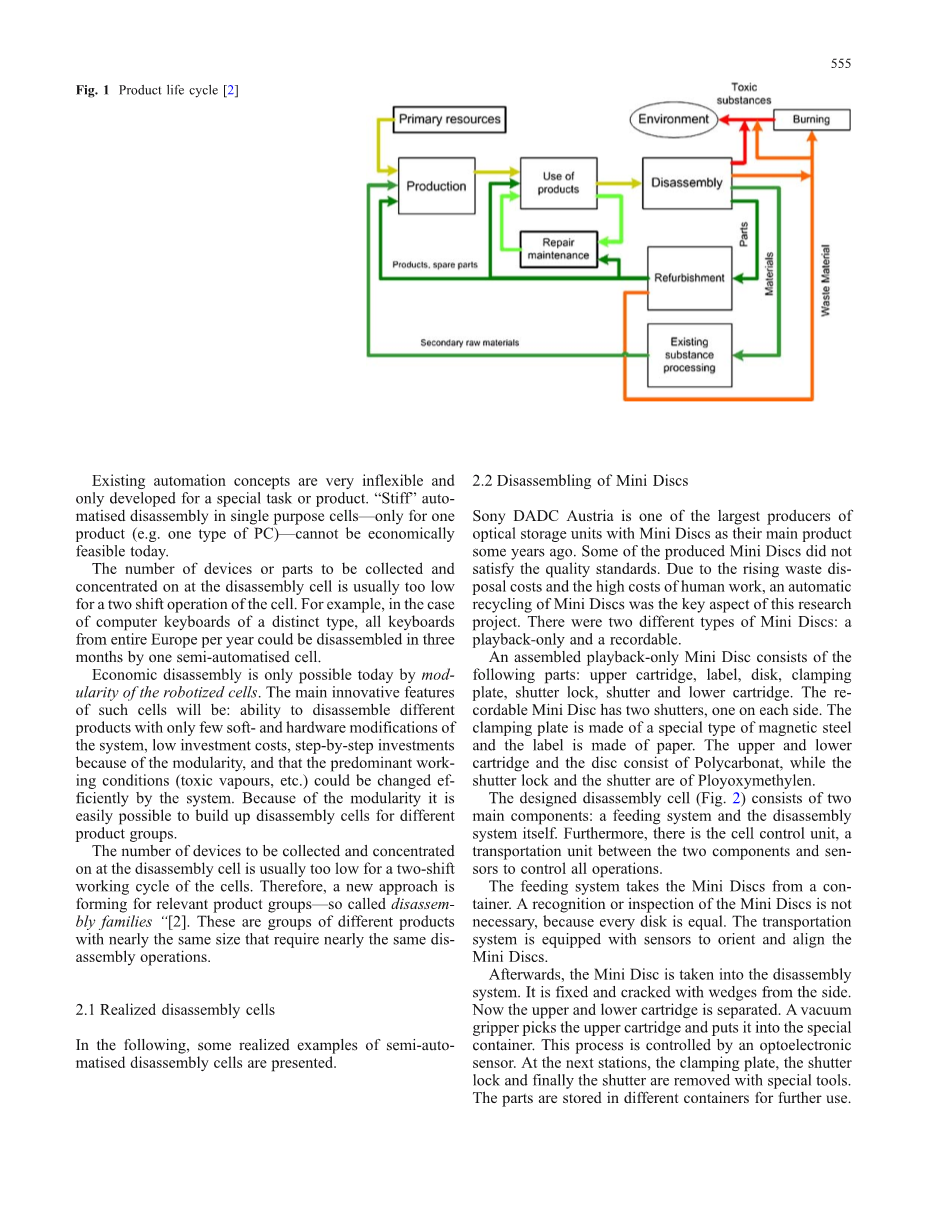

电子产品和其他产品一样,从生产开始,以拆卸和材料回收结束生命周期。由于计算机、打印机、电话、移动电话和其他电子消费品等产品的大量拆卸和回收,必须对拆卸过程进行全面或部分自动化,以提高效率。作为回收过程的第一步,拆卸的重要性将在不久的将来急剧增加。目前,拆解主要是手工进行的,偶尔是机械化的。

由于经济原因,拆卸单元必须高度灵活、精确、传感器配备和低成本。到目前为止,自动化和机器人技术领域已经达到了一个很高的标准,但重点仅限于组装。因此,拆卸自动化程度目前很低,只有一些试点或示范项目已经实现,主要是在研究所。

现有的自动化概念非常死板,只针对特殊任务或产品而开发。如今只有一种产品(例如一种PC)的“硬”自动化拆卸单元在经济上是不可行的。

要收集和集中在拆卸单元上的设备或部件的数量通常太低,无法进行单元的两次移位操作。例如,在一个特定类型的计算机键盘的情况下,每年来自整个欧洲的所有的键盘将在三个月内由一个半自动化单元被拆卸掉。

如今经济化拆卸是唯一在模块化机器人单元下可能实现的。这种单元的主要创新特性是:只需很少的软硬件修改就可以拆卸不同的产品,投资成本低,由于模块化而可以进行分步投资,系统可以有效地改变主要工作条件(有毒蒸汽等)。由于模块化,很容易为不同的产品组构建可拆卸单元。

要收集和集中在拆卸单元上的设备的数量通常太低,不适合于单元的两个工作周期。因此,一种新的方法正在形成所谓的 “拆卸族”的相关产品组。这些产品组几乎相同,几乎需要相同的拆卸操作。

2.1已实现的拆卸单元

在下面的一些例子,已经实现半自动化拆卸单元了。

2.2拆卸微型光盘

几年前,作为他们的主要产品,索尼DADC奥地利是光学存储单元——迷你光盘最大的生产商之一。一些生产的迷你光盘不符合质量标准。由于废物处理费用的增加和人类工作的高成本,微型光盘的自动回收是本研究项目的关键。有两种不同类型的迷你光盘:只能播放的和可记录的。

一个组装的回放微型光盘包括以下部分:上墨盒,标签,磁盘,夹板,快门锁,快门和墨盒。可记录的微型光盘有两个百叶窗,一个在一边。夹板是由一种特殊磁钢制成的,标签是纸做的。上下盒和光盘含有聚碳酸酯,而快门锁和快门含有聚甲醛。

设计的拆卸单元由两个主要部件组成:一个是进给系统,另一个是拆卸系统本身。此外,还有单元控制单元,这两个组件和传感器之间的传输单元来控制所有操作。

进给系统从容器中取出微型盘。识别或检查微型磁盘是没有必要的,因为每个磁盘都是相等的。运输系统配有传感器来定位和校准微型光盘。

然后,将微型光盘放入拆卸系统中。它是用楔子从侧面固定和开裂的。现在上下墨盒被分开了。真空夹持器将上墨盒接在专用容器中。这个过程由光电传感器控制。在下一站,用特殊工具除去压板、快门锁和快门。这些部件存储在不同的容器中供进一步使用。

这种单元在10年内运转良好,然后被其他存储介质取代。

2.3印制电路板拆卸单元

我们的任务是开发一个模块化的拆卸单元,用于从旧的和新的PCB中去除可重复使用的电子元件。这个拆卸过程可以分为几个步骤。起初,多氯联苯是从收集的电气和电子设备手动拆除的。由于复杂性,这一过程的自动化现在不是很有效。但在未来,我们有必要在自动化组装和拆卸的装配和拆卸导向设计的过程中认真思考。

单元的布局如图所示。这种拆卸单元的基础是一个非常僵硬的框架结构,从商业上可用的配置文件开发。在人工供给站,300times;220毫米最大尺寸PCBs附着在特殊工件支撑上。

PCB拆装单元由运输系统、视觉系统、脱焊站、拆除嵌件站和加热脱焊站组成。拆卸的零件通常与印刷电路板相连。因此,单元的进给是手动完成的。在第一站,“视觉系统”,多氯联苯的组成部分被识别,并通过计算机分类成有价值的,环境相关的和剩余的组件。为了确定位置坐标和其他组件数据,特别需要在图像系统中实现高分辨率的图像检测系统。可拆卸的可拆卸部件在印刷电路板上被定位和识别。这些信息被传送到控制计算机(cc)和下一站,例如脱焊和机器人系统。视觉系统必须能够准确地检测到一个位置,其精度为 / - 0.1毫米(坐标等),并确定部件(字符和字母)上的字符(数字字符识别OCR),平均概率为95%。有关这些部分的信息将存储在CC数据库中。该脱焊系统能够直接从印刷电路板上检测CC的电子元件(位置、几何形状、零件尺寸等)。机器人系统有几个任务:拆卸嵌件,拾取焊接零件并将其放入适当的存储设备(仓库)中。

采用激光技术进行钎焊。半导体激光器由交叉表移动。脱焊部件放在激光的缓冲存储。一个工业拆卸单元工业机器人拿起这些零件并放入适当的仓库。

第三站是拆卸部件的拆卸站。同样的工业机器人配备了专用夹具以及外部传感器中移除这些零件存放在仓库。

对于大型、分立和廉价的部件如晶体管、冷凝器和感应器,开发了加热移除站。这些部件的钎焊温度在110到380度之间,不应因为它们的功能过热。这些部分通常分布在整个PCB上。本站的核心是一台3千瓦功率的温控加热装置。该站的控制从视觉系统和主机获取信息。除其他站外,它还接收每个部分的温度极限。根据这些信息,一个吸盘或一个安装在十字桌上的夹持器在加热过程中拾取零件。然后将零件取出并存储在杂志中。一个班次(8小时)后,仓库将被更改。

我们选择了一台精度为0.2毫米的机器人,一个合理的有效载荷(15公斤),以及一个基于操作系统Windows NT的相对创新的控制器。该机器人还提供了使用简单低成本传感器(例如微开关)信号的可能性。配备了简单的传感器作为一个权衡之间的灵活性,成本和时间的多用途夹具开发。对于实时性的需求,可以延伸到较低级别的控制器,可以实现控制系统使用微软Visual C 在微软Windows。因此,用户界面直观且易于使用。CC显示单元内所有模块的实际状态,并具有网络连接的所有组件。因此,可以使用Internet连接的远程访问维护系统。工业拆卸单元从2001年初开始使用,工作效率很高。

几个单元机器人之间的网络连接允许数据的统计传输以及新程序、程序升级和程序参数。这可能是一个方向的第一步,所谓的“电子机器人”。

2.4为手机而做的半自动化拆卸单元

幸运的是,新手机(2 - 3岁)的标准化建设越来越多。不幸的是,未来手机的体积将越来越小,只能由人的手指大小来操作键盘。通常在移动电话中有很多可重复使用的部件,例如一些印刷电路板上的PCB,一些接触和麦克风。此外,手机的外壳通常是非常昂贵的材料。

单元发展过程中出现的问题包括:

- 只有不确定的信息可以从条形码中识别出电话的确切类型。

- 手机尺寸不同,形式不同。

- 手机的生产商通常使用不同的螺丝,不同的头,但幸运的是几乎相同的直径(1.25毫米)。

- 材料差异较大,很难获得最佳的铣削速度和钻进速度。

- 有些手机是面向装配的,例如一些阻尼材料发光的手机塑料配件。

- 从手机中拆卸麦克风、触摸屏、天线、液晶显示器等零部件非常困难。

在详细分析了使用过的手机的部件,以及组装技术和拆卸测试与最常见的移动电话,为拆卸单元创建下面的概念。

这个单元包括五个自动站:一个喂食和搬运站,一个钻孔和铣削站,一个盖子的搬迁站,一个钻孔站和一个电路板去除站。另外还有一个钻井站,还有一个手动进料和卸料站。

在移动电话固定在工件架上之前,电源将被移除,电话的类型将由条形码读取器手动识别。然后,控制计算机准确地知道电话的类型。电话的主要尺寸存储在主机的数据库中。

对于移动电话在工件架上的精确定位,使用带有定位销的特殊结构。运输系统是一个非常简单的商业建筑,由两个侧面运动的铝型材组成。根据必要的拆卸操作,将带有移动电话的工件架停止、升降并固定在不同的位置。

钻孔和铣削站由一个铝制框架架组成,工件架装有气缸。铣,半自动化,使用市售的铣削装置。这些都是通过主机和PLC的串行接口来控制的。定位是通过一个简单的3自由度的直角坐标机器人。

在钻井和铣削站,电话的上部将被切断从下部和螺丝,通常在4至17之间,被删除一个简单的钻井机制。灰尘从工件架上被空气除去。

在第三站,盖去除站,封面和键盘都被气动吸除。这两个部分在存储设备中分离。在下一站,钻孔站;拆卸连接在外壳下部的印刷电路板的螺钉。在印刷电路移除站,其他各种部件将从电话中取出,放入专用存储设备。由于一些手机有额外的部分连接到电源部分的住房,其余的螺丝将被删除在最后一个钻孔站。最后,手机的下部将在安装和拆卸站拆除。

为了开发这种用于移动电话的半自动拆卸单元,一些以前的测试是必要的。在钻铣站,有必要用砂轮、不同的锯和铣削装置进行试验。最后,选择了一个铣削装置作为这个任务的合适工具。

进一步进行了螺钉取出的广泛试验。从文献中,我们知道存在非常复杂、复杂和非常昂贵和笨重的设备,但是我们发现了一种非常简单而且非常便宜的方法来去除螺钉。

下两个钻孔站的构造相同,用于从手机的上部和下部拆卸螺钉。这两个站主要由一个由笛卡尔机器人定位的电动螺丝刀驱动。

印刷电路板去除站由气动吸嘴和控制级电动平行夹具组成。x轴和y轴的运动是由一个电位置轴来完成的,Z方向的运动是由气动滚筒进行的。

这种半自动化的模块部分智能拆卸单元的手机是基于装配的类似单元相当的经验以及拆卸了。因此,没有必要使用工业机器人。由于经济原因,只使用由控制x、y和z轴操作的单元简单笛卡尔机器人的成本。单元目前处于测试阶段,在一段时间内改进中。

2.5总结

正如先前所说的装配和拆卸,只有固定的,大多是智能机器人是目前使用的。现有的拆解工厂只是“单一用途的工厂”。大多数电子电气产品可分为产品组和半自动或全自动拆卸。开发了一个模块化系统,用于创建柔性的、智能的、“低成本”的拆卸单元。它由完全兼容的硬件(机器人,工具,夹具,改变系统的工具和夹具、运输设备、图像处理系统等)和软件模块(小区规划、仿真、控制、图像处理、基于知识的系统等),部分采用市售的模块,和一些其他的发展。该系统的功能将由示威者从消费产品组、各种类型的个人电脑(包括办公室和信息设备组的外围设备)和来自通信设施组的不同类型的移动电话中显示出来。

因此,拟议制度的主要创新特点是:

1、能够对产品组的不同产品进行分解,而很少对系统进行软件修改。

2、投资成本低。

3、根据模块化一步步投资。

4、可以通过该系统有效地改变了优越的工作条件(有毒气体,努力工作)。

5、提高工作安全和工作质量。

6、由于模块化,很容易为不同的产品组构建可拆卸单元。

2.6拆卸中的透视图

移动机器人提供了新的可能性,例如对于大型和重型设备的灵活拆卸。

在机械结构、电子学、控制和软件体系结构方面,整车是基于模块化、基于组件的设计理念。这种模块化方法的目的是为了便于维护、系统修改和改进,并结合更快的定制。

除了固定的机器人,拆卸移动机器人应该是在路径规划和能够与机器人交流感智能,与其他(固定或移动)的机器人合作,和能够形成一个可拆卸的多代理系统状态,这是一个减少拆卸成本未来的可能性。多智能体系统(MAS)是构建分散、自适应、智能和复杂系统的关键技术之一。一、由几个“代理人”(软硬件)共同朝着一个共同的目标,有具体的子任务的不同特点。因此,只有一个全球任务的定义为一个状态是必要的。该系统的软件分为若干子任务的全局任务。要完成这些任务在合作方式的“代理人”。

“技术”代理的特征是:

1、同时优化一个或多个过程的能力。

2、自治性,即一个代理人可以做出自己的决定,以稳定当前状态,并改善这种状态,以达到整个系统的最佳状态。

3、通信和交互,即为了达到这个最佳状态,每个代理必须与MAS中的其他代理交互。

4、尤其是智能移动机器人(剂)形成一个DMA配合CIM或IMS系统,一些额外的功能,这些都是必要的基础:

a.硬软件的模块化

b.分布式信息系统的实现

c.交互的形式化描述

d.分布式控制体系结构

e.分散和分散规划

f .合作博弈与最优化理论

对于异构机器

全文共5722字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11163],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。