英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

设计和制造汽车混合铝复合传动轴

Dai Gil Lee , Hak Sung Kim, Jong Woon Kim, Jin Kook Kim

韩国理工大学机械工程系, ME3261, 373-1 Guseong,, ME3261, 373-1 Guseong,Yuseong, 大田-305-701, 韩国

摘要

复合结构与传统金属结构相比具有许多优点,因为它有较高的比刚度和较高的强度。在这项工作中, 单件式汽车混合铝复合传动轴开发了一种新的制造方法,其中碳纤维环氧复合材料层共固化在内表面铝管而不是缠绕在外表面上以防止复合层被外部冲击损坏。通过有限元分析计算了铝管与复合层界面的热残余应力, 确定了复合层的最佳堆叠顺序。与胶粘结、螺栓或铆接、焊接接头等其它联接方法相比, 设计了铝/复合管与钢圈联接的压合法, 提高了可靠性, 降低了制造成本。为提高压合接头的扭矩能力, 建立了钢圈内表面的齿牙形状。实验结果表明, 开发的单件汽车混合铝/复合传动轴的质量降低了 75%, 与传统的两件钢传动轴相比, 扭矩能力提高了160%。它还拥有 9390 rpm 的固有频率, 高于 9200 rpm 的设计规范。

关键词:混合; 单件传动轴; 固有频率; 压装; 齿形

1.导言

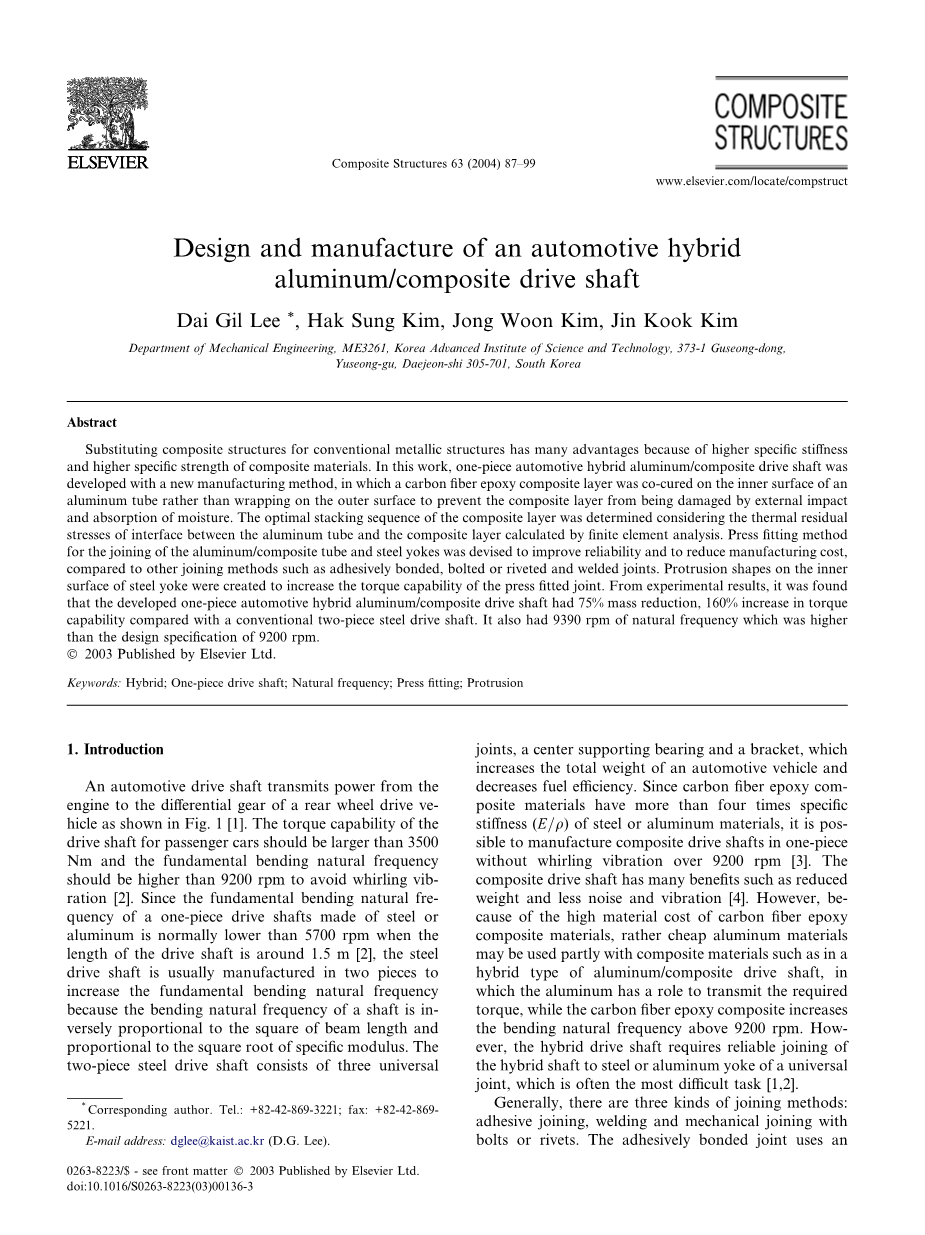

汽车传动轴将动力从发动机传送到后轮驱动车辆的差速器齿轮上, 如图 1 [1] 所示。客车传动轴的扭矩能力应大于3500牛/米, 基本弯曲固有频率应高于 9200转/分 , 以避免旋转振动 [2]。由于钢或铝制成的单件驱动轴的基本弯曲固有频率通常低于5700转/分, 当传动轴的长度约为1.5 米 [2] 时, 传动轴通常由两部分制成,增加基本弯曲固有频率,因为轴的弯曲固有频率是相反的,与光束长度的平方成正比,并与特定模数的平方根成正比。两件钢传动轴由三通用关节, 一个中心支承轴承和一个支架, 它增加了汽车的总重量和降低燃油效率。由于碳纤维环氧树脂复合材料比钢或铝材料具有四倍以上的刚度 (E=q), 有可能制造一件不超过旋转振动 9200转/分的复合驱动轴 [3]。复合传动轴有许多好处, 如减少重量和较少的噪音和振动 [4]。然而, 由于碳纤维环氧树脂复合材料的高材料成本, 相当便宜的铝材可能部分与复合材料, 如在混合型铝/复合驱动轴, 其中铝有一个角色来传递所需的扭矩, 而碳纤维环氧树脂复合材料增加弯曲固有频率 9200转/分以上。然而, 混合驱动轴需要可靠的联接混合轴的钢或铝圈的万向节, 这往往是最困难的任务 [12]。

图1:用于后轮驱动车辆的传统的两件式钢制传动轴的示意图。

一般有三种连接方式: 粘合剂连接, 焊接和机械连接螺栓或铆钉。胶粘合接头使用粘附体之间的粘合夹层。胶粘结接头可以将所需的负荷分配到比机械接头更大的区域, 不需要孔, 对结构增加极少的重量, 具有优异的抗疲劳性能。然而, 胶粘结接头需要仔细整理被粘物表面, 受环境的影响, 很难拆卸检查和修理 [5-6]。焊接是由两个金属基体的聚结产生的, 这是由温度、压力和冶金条件相结合实现的。在焊接过程中, 混合驱动轴的内复合材料可能因外层金属材料的温升而退化 [7]。机械接头是通过将衬底与螺栓或铆钉固定在一起而产生的。由于它需要螺栓和铆钉孔, 应力集中, 疲劳和电偶腐蚀问题容易发生在孔。

许多研究人员研究了混合动力轴和混合轴与万向节钢圈的联接方法。第一个复合驱动轴是由丹娜公司的斯派塞 U 联合分部开发的福特 econoline 面包车车型在1985年。采用斯派塞产品的通用汽车皮卡在其第一年 (1988) [8] 中享有三倍于预计销售额的需求。Cho 等. [9] 开发了一种压缩预压方法, 以减少混合铝/复合轴在固化操作过程中轴向的热残余应力, 提高了混合铝/复合材料的疲劳性能。金等 [4] 设计了由高刚度碳纤维环氧树脂和玻璃纤维环氧树脂复合材料组成的混合复合传动轴, 并研究了组合传动轴胶粘结接头的优化设计,关于粘接厚度, 粘结长度和钢圈厚。

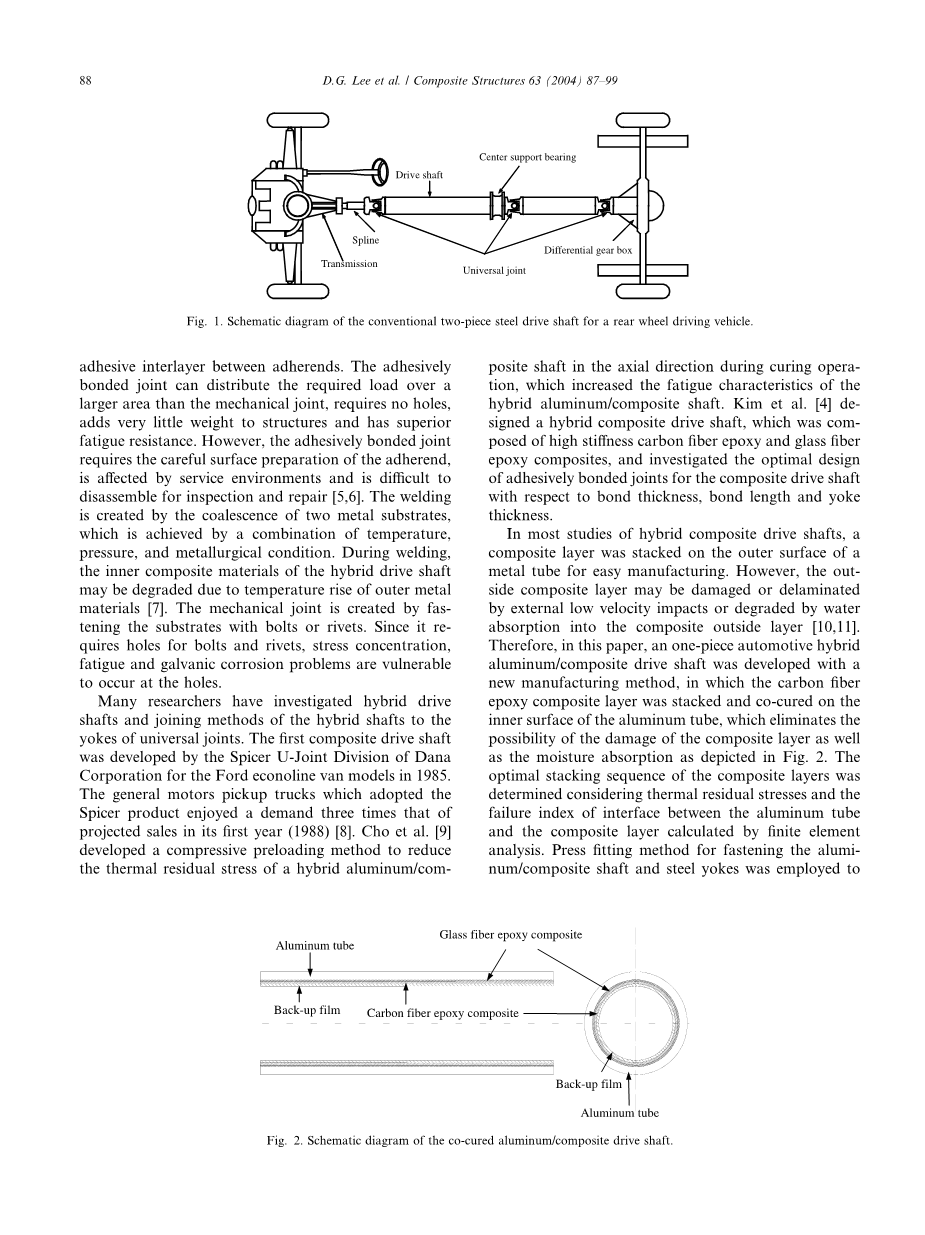

在大多数的混合复合驱动轴的研究中, 复合层堆积在金属管的外表面上, 便于制造。但是,外面复合层可能被损坏或分层受外部低速冲击或水分降解吸收到复合外层中[10-11]。为此, 本文采用一种新的制造方法, 研制了一种新型的汽车混合铝/复合传动轴, 其中碳纤维环氧复合层在铝管内表面堆积和固化,消除了在图2中所描述的复合层损伤和吸湿的可能性。通过有限元分析, 确定了考虑热残余应力和铝管与复合层界面失效指数的复合层最优叠加序列。采用压装法对铝/复合轴和钢圈进行紧固, 提高了可靠性, 降低了制造成本, 而非粘结接头、机械接头、焊接等联接方法。通过有限元分析, 设计了钢圈内表面的最佳齿牙形状, 以提高压合接头的扭矩能力, 并与实验结果进行了比较。最后, 研制了单件汽车混合铝/复合传动轴, 测量了其静扭矩传递能力和基本振动频率。

图2:共固化铝/复合驱动轴的示意图

2. 铝/复合传动轴的设计

铝/复合传动轴应满足三设计规范, 如静扭矩能力, 屈曲扭矩能力和弯曲固有频率。铝管的主要作用是维持施加扭矩而碳的作用,碳纤维环氧复合材料是增加弯曲自然频率。碳纤维环氧树脂预浸剂由 SK 化学 (韩国) USN150 制造, 其性能与 T300/5208 相似。表1和2分别显示了碳纤维环氧树脂复合材料和铝管 (6061-T6) 的力学性能。

表1

|

材料 |

单向碳纤维环氧树脂复合材料 (USN150) |

单向玻璃纤维环氧树脂复合材料 (UGN150) |

Crowfoot 缎编织玻璃纤维环氧树脂 (GEP215) |

|

E1 (GPa) |

131.6 |

43.3 |

35.5 |

|

e2, e3 (GPa) |

8.20 |

14.7 |

17.2 |

|

G23 (GPa) |

3.5 |

3.5 |

3.5 |

|

g12, g13 (GPa) |

4.5 |

4.4 |

3.7 |

|

m12, m13 |

0.281 |

0.3 |

0.22 |

|

1 (·106/C) |

0.9 |

6.3 |

8.3 |

|

2、3 (·106/C) |

27 |

19 |

12.2 |

|

S1t (MPa) |

2000 |

1050 |

600 |

|

S1c (MPa) |

1400 |

700 |

700 |

|

s2t, s3t (MPa) |

61 |

65 |

100 |

|

s2c, s3c (MPa) |

130 |

120 |

120 |

|

S23 (MPa) |

40 |

65 |

60 |

|

s13, s12 (MPa) |

70 |

40 |

40 |

|

q (千克/米3) |

1550 |

2100 |

2050 |

|

t厚度(mm) |

0.125 |

0.12 |

0.15 |

E1: 纵向模量;e2, e3: 横向模数;g12, g13:12 方向, 13 方向剪切模量;G23:23 方向剪切模量;m12: 12direction 泊松比率;m13:13 方向泊松比率;1: 纵向 CTE;2,3: 横向 CTE;S1t: 纵向拉伸强度;S1c: 纵向压缩强度;s2t, s3t: 横向拉伸强度;s2c, s3c: 横向压缩强度;s12, s13:12 方向, 13 方向剪切强度;S23:23 方向剪切强度;q: 密度;t 层数: 复合材料的厚度

表2

铝 (6061-T6) 和钢的力学性能

(SM45C)

|

机械性能 |

铝 |

钢 |

|

拉伸模量, E (GPa) |

72.0 |

207.0 |

|

剪切模数, G (GPa) |

27.0 |

80.0 |

|

泊松比率, m |

0.33 |

0.3 |

|

密度, q (千克/米3) |

2700 |

7600 |

|

屈服强度, SY (MPa) |

270 |

370 |

|

剪切强度, ss (MPa) |

200 |

– |

由混合驱动轴传输的扭矩是由铝管、Tal 和由复合层, Tco [312] 传输的扭矩的总和:

T= Tal Tco (1)

考虑到每种材料的几何相容性和材料性质, 铝管传递的扭矩计算如下:

(2)

Gal、Jal、、l\thorn; G联合() 在那里G 是切变模数, J 是极性转动惯量, 下标铝和 co 代表铝管和复合材料层, 分别。铝管 Jal的剪切模量 Gal和转动惯量极矩比复合层大得多, 因为只有薄层单向复合材料才能充分提高混合动力的固有频率。因此, 铝管传递的扭矩与混合铝/复合轴传递的扭矩几乎相同。从现在起, 铝/复合轴的静态和屈曲扭矩能力计算忽略复合层, 如下所示 [12]:

(3)(4)

其中 tstatic和 t屈曲是混合铝/复合轴的静态和屈曲扭矩

全文共11109字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10998],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。