英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

3201Z型自卸车举升机构设计

YAN Tao-ping

Faculty of Transportation Engineering

HuaiYin Institute of Technology

Huairsquo;an, China

e-mail: ytp709803816@sohu.com

摘要 –举升机构是自卸车改装结构的重要组成部分。它直接关系到工作表现和总体的使用安排。它是决定的改装设计准则的重要因素。3201Z型自卸卡车采用技术性能参数已知的EQ3208GJ型卡车底盘改装而成。通过对几种方案的分析比较,最终确定了油缸前推式组合连杆举升机构适用于3201Z型自卸车举升机构。通过分析举升机构的工作原理,升降装置几何尺寸和材料的确定,结构参数的选择,并通过图形方法的应用,对机械升降机构进行了分析和检查。通过拉杆强度检查计算与铰链销剪切和挤压强度检查来检查合理性和安全性。

关键词 - 自卸车,举升机构,方案选择设计,应力分析,检查

一、引言

随着中国基础建设加快,大大增加了自卸车的需求量。 随处可见各种自卸车,如高速公路施工现场,大型建筑施工现场。 它的优点是卸载快,卸载劳动强度小。

3201Z型自卸车是采用技术性能参数已知的EQ3208GJ型卡车底盘改装而成的专用汽车。使用汽车发动机驱动液压升降机构(取力器-传动轴-液压泵-升降油缸),将货舱举升到一定角度卸载,并依靠车厢的重量进行复位。其最大重量是151312N。 发动机型号为EQB210-10。发动机的最高转速为2500r/min。适用于大型公路运输车[1]。

二、自卸汽车举升机构的设计

举升机构是自卸式汽车改装结构的重要组成部分。它直接关系到绩效和总体安排的使用。

A、方案选择:

目前自卸车的自卸车大都采用液压驱动系统。泵驱动倾卸机构的工作。一般的举升机构,可分为两类:

1)直升机类型

自卸汽车举升机构选为直推机式举升机构。图1为前置直推式举升机构。直推式举升机构无连杆机构,采用两节或三节升降伸缩油缸。举升时,货厢的前端升起,后端倾倒。该机构经常用于大载重量自卸车。

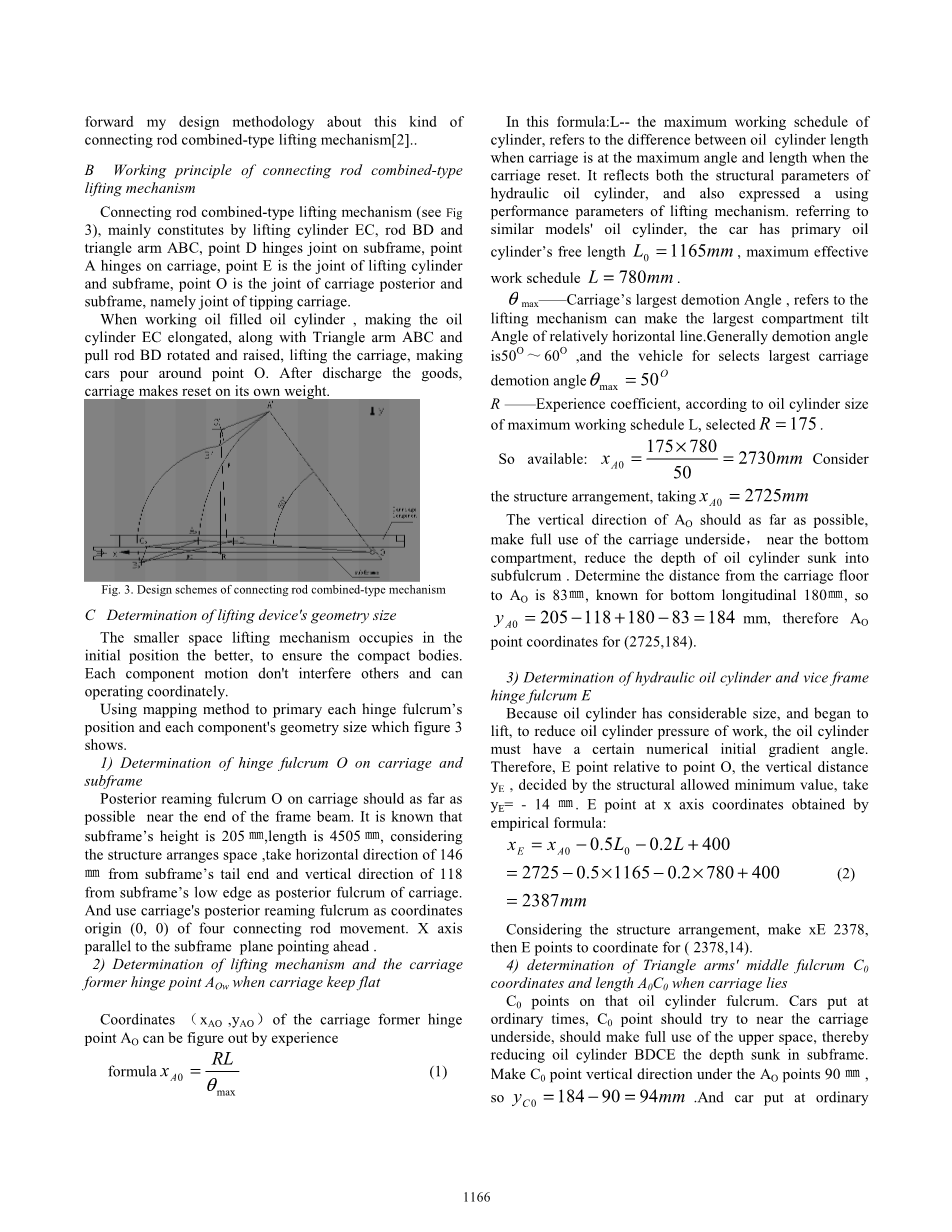

2)组合连杆式

图2所示组合连杆式结构具有良好的横向刚度,举升时旋转平稳,当三脚臂推动抬起货厢时,倾倒轴支架的水平反力较小,且车厢底板骨架应力均匀。缺陷是机构的三脚臂尺寸较大。

图1.直推式举升机构示意图

图2.连杆组合式举升机构示意图

综合考虑上述因素以及车辆的工作状况,我决定选择连杆组合式升降机构。然后,我将提出有关这种连杆组合式升降机构的设计方法[2]。

B、连杆组合式升降机构的工作原理

连杆组合式升降机构(见图3)主要由举升油缸EC,连杆BD和三角臂ABC,点D铰接在副车架上,点A铰接在车架上,点E为升降油缸与副车架的连接处 ,O点是车厢后部与副车架的连接点,即翻斗车的连接点。 当工作油填充油缸时,使油缸EC拉长,随着三角臂ABC和拉杆BD转动并抬起,抬起货厢,使车辆倾倒在O点附近。卸下货物后,车架根据其自身重量进行复位。

图3.连杆组合式机构的设计方案

C、确定举升机构的几何尺寸

在初始位置时,举升机构占据较小的空间比较好,可以保证紧凑的机构。各运动部件之间没有运动干涉,可协调运行。

利用映射法对图3中的主铰接支点位置和各部件的几何尺寸进行绘制显示。

- 货厢与副车架的后铰支点O的确定

铰接支点O的应尽可能靠近副车架的末端。根据数据知,副车架的高度为205mm,长度为4505mm,考虑到结构布置的空间,从副车架的尾端水平146mm和副车架底面垂直方向118mm的位置作为后支点。然后采用后支铰支点作为组合连杆运动的坐标原点(0,0)。X轴平行于副车架平面指向前方。

- 货厢平直时举升机构和货厢前铰点AOW的确定

可根据经验公式计算出滑架前铰点O的坐标(,)。

经验公式 (1)

式中:L——油缸最大工作行程;是指托架处于最大角度时油缸长度与托架复位时的长度之间的差值。它既反映了液压油缸的结构参数,又体现了起升机构的使用性能参数。参考类似型号的油缸,该车具有主油缸的自由长度=1165mm,最大有效工作行程L=780mm。

——货厢最大举升角;是指举升机构能使车厢相对水平面的最大夹角。一般倾角范围为50°~60°,而车辆选择最大的车厢倾角为=50°。

R ——经验系数;根据油缸尺寸的最大工作进度L,选择R=175。

所以可以得到:=2730mm。考虑结构布置,取=2725mm。

的垂直方向应尽可能地充分利用底车厢附近的车厢底面,减少油缸在车架中的沉入深度。确定从车厢地板到的距离为83mm,已知底部纵向180mm,因此=205-118 180-83=184mm,因此点坐标为(2725,184)。

3)液压油缸和副车架铰链支点的确定

由于油缸具有相当大的尺寸并开始带动举升机构,为了减少油缸工作压力,油缸必须具有一定的数值初始倾斜角度。因此,E点相对于O点的垂直距离,由结构允许最小值决定,取Ye=14mm。用经验公式得到的X轴坐标E点:

=2725-0.5times;1165-0.2times;780 400 (2)

=2387mm

考虑结构布置,取为2378,所以E点的坐标为(2378,14)。

- 当车厢平放时三角臂的中间支点坐标和长度的确定

点在油缸支点上。汽车平时放置时,点应尽量靠近车厢底面,应充分利用上部空间,从而减少油缸BDCE在副车架中的沉入深度。使点垂直方向在点90毫米以下,因此=180-90=94mm。而汽车平时放置时,油缸长度应略高于油缸最小长度约15毫米,以确保汽车能平和油缸不会干扰。根据结构布置,水平方向设置位于前805mm,确定=2725 805=3530mm,点坐标为(3530,94),可以得到AC===810mm。

- 车厢铰接点BD与三角臂铰接点的确定

连接O,取O以O点为轴心旋转50°,A0转到Arsquo;点。以Arsquo;点为中心,为半径绘制圆弧,再以E为中心,考虑液压油缸工作中的误差,以半径为1165+780-10=1935mm为圆弧画弧,将两个圆弧交于Crsquo;点,连接EC′和Arsquo;Crsquo;,并得到ang;ECrsquo;Brsquo;=5°。取为顶点,为边,ang;=ang;Arsquo;Brsquo;Crsquo;,考虑结构允许的尺寸,取Brsquo;Crsquo;==260mm,连接,Arsquo;Brsquo;,调整B垫位置,对AB,BC取整并且AB==950mm,BC==260mm,然后定义的坐标为(3615,-152)。△与△Arsquo;Brsquo;Crsquo;分别是举升角为0°和50°时的三角臂框架。

- 拉杆和副铰接点D和拉杆长度的确定

Brsquo;对于在D点传递的垂直平分线y=线,对于允许的结构,是连杆和副车架铰链支点的最高位置,取=175。调整D点使D为整数,最后确定D点坐标为(2170,175)。杆长= 1480mm。当下降角=0°时,是点O到直线的距离;是点到直线E的距离,,是点距离到线;,是点距离直线E的距离;是点到直线D的距离:由图3直接得:

=1664,=2420.9,=253,=582.7,=164.7,=131.5。

三、汽车自卸机构应力分析及校核

当自卸车倾斜货厢卸货时,重心逐渐减小后移,导致阻力矩减小。当货物倒出时,阻力矩最大时大多发生在举升刚刚开始的时刻,所以此时,杆和三角臂的力是最大的[3-4]。

A、取车厢为分离体(参见图4):

力矩平衡方程为=0,则Gtimes;-times;=0 (3)

由数据得===104004N

图4. 车厢分离体的物理模型

B、取三角臂为分离体(参见图5)

图5. 三角臂分离体的物理模型

已知力矩平衡方程为=0,

则-times;=0; (4)

已知=,具有最大的举升推力为:

===239538.06N

然后=0,

则-times;=0 (5)

最大拉杆拉力为:===300014.6N

C、拉杆截面尺寸的确定和校核

通过以上的结果显示,在整个货厢举升过程中,拉杆受到最大的力,因此只需对拉杆进行受力分析。

杆BD是杆件,反作用力在两根杆对称分布,因此在最大作用力作用下,每根杆收到的力为: (6)

=150007.3N

初选拉杆材料为Q235钢,可手动检查=230times;,取安全系数n=2,有公式le; (7)

可以看出,拉杆最小截面积为:

Age;ntimes;=2times;=1304.4times;=1304.4

取A=1350,实际上==111times;

检验安全系数,n===2.07>n

因此,A=1350的拉杆满足强度要求。

D、销轴的选择与校核

1)销轴的选择

由于整个举升机构的设计过程中,销连接在都是经常用到的,考虑零件具有互换性、统一的标准、全部选择的统一性。初选销直径为40mm,长度为27mm,材料为45钢。

1)销轴的检验

销在举升机构工作过程中受到剪切力的作用,由于所有的销杆选择相同的类型,所以只要在举升机构的工作过程中测试最大的抗剪强度,如果销选择满足要求。面对组织受力最大的应力结果表明,销位于杠杆与三角臂的关节处。因此,下面只对引脚进行测试。销应力参见图6。

图6. 销轴应力图

已知45钢的许用应力[sigma;]=190 MPa。

a)根据抗剪强度条件要求,应满足试验[] (9)

[]=(0.6~0.8)[].

式中:[]——剪切面许用剪切力;

Q——销轴受到的最大剪切力已知Q = =150007.3N;

A——剪切面面积,A=;

所以===119.4MPale;[],所以抗剪强度满足使用要求。

b)通过挤压强度试验,应满足条件le;[] (10)

[]=(1.7~2)[]

式中:——挤压应力;

——挤压压力,已知=150007.3N;

——挤压面面积,。

所以==139MPale;[] 。因此,挤压强度满足要求。

由上述分析可以得到,所有选择的销轴都满足强度要求[5 ]。

四、结论

本设计来源于生产实践。EQ3208GJ型自卸汽车底盘型号改装为3201Z型自卸车,汽车自卸机构的设计需要综合考虑各种因素,结构紧凑,起重力大,安全可靠。通过以上设计,设计自卸车整体排土机构结构和分析力学,再通过计算、验算,得到举升机构的合理设计。

五、参考文献

[1] Cui Jin, Special Purpose Vehicle Design. Shaanxi: Shaanxi Science and Technology Press, 2009.

[2] Feng Jinxiang. Construction and maintenance of special purpose vehicles. shandong: Shandong Science and Technology Press, 2008.

[3] Qin Sicheng, Hu En, Huang Haidong, and Kuo Junwu, “8 ton dump truck lifting mechanism optimization design of new”, J. Heavy Vehicle, vol 38, pp 22-23, Jan 1997.

[4] Zhang Haiying, “3201Z lifting Mechanism Design and Mechanical Analysis”, J. Municipal Technology, vol 22, pp 22-25, Jan 2004.

[5] Zhu Zhangxiao, Engineering Materials. Beijing: Tsinghua University Press, 2007.

自卸车卸料机构和前端装载机驱动机构

Henry C. Harbers, Pasadena, Calif., assignor to Cook

Bros. Equipment Co., Los Angeles, Calif., a corpora

tion of California

Application July 16, 1956, Serial No. 597,922

12 Claims. (C. 214-78)

本发明涉及特别设计的自卸车,尽管不一定是用于

全文共14967字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10918],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。