英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

真空注塑成型对大型结构件的应用

摘要

树脂传递模塑(RTM)是对大批量小型复合产品的成功的闭模工艺。 对于小批量大型产品(例如船体或转子叶片),为了节省模具成本,常采用真空辅助RTM。 与RTM相比,VARTM技术在今天的许多产品中仍然没有被实施。 对于超大型产品,成型失败的风险通常被认为过高。 本文介绍如何提高VARTM技术的可靠性和可预测性,目的是为了降低开发成本并尽可能降低生产过程中出现问题的风险。 首先,描述实现复合材料的无空隙处理的合适方法。 其次,解释了如何使用树脂流动模拟软件来优化注入策略。 描述了大型结构应用成功开发的两个例子; 一艘20米转子叶片和一艘16米长的游艇船体。

- 介绍

树脂灌注工艺是一组能够赋予制件高机械性能的大型结构复合加工技术。 它是一种闭模技术,其中纤维材料被树脂流浸渍。 而真空注射是采用在出口侧形成真空的方式,树脂传递模塑(RTM)使用在入口处增加压力的方式。 这两种技术因为以下的原因而经常被使用:

·与传统的手糊或热压罐成型相比,降低了成本,人工成本也大大降低。

·提高了机械性能,当复合材料能够在无空隙条件下制作,高达60%的纤维体积是可能实现的。

·环境与健康。 闭模技术可防止有害的苯乙烯释放。

潜在的机械性能给初级结构部件的设计和制造提供了支持。同时,对于这些组件的要求更为苛刻。 机械质量和可靠性的稳定必须得到保证。 为了保证

这一点,复合材料复合的连续性必须是完美的,换句话说,复合材料基体中的空隙必须避免。

第二个技术挑战是产品的大小。真空袋装利用大气压力,因此模具的可能尺寸可以是无限的。但是,使用树脂的粘度和固化时间会限制这种尺寸。 而且,在结构更复杂的情况下,需要深思熟虑的策略来注入树脂并获得100%浸渍。

下面描述了真空注塑成型中最新的技术发展。 首先解释基本技术并讨论能够使复合材料无空隙成型的方法。

然后讨论两个工业应用的例子。 第一个例子是20米长的转子叶片,其中短周期时间是重要的设计标准。 其次,解释16米船体的制造方案,并说明计算机模拟如何帮助设计。

- 树脂注射技术

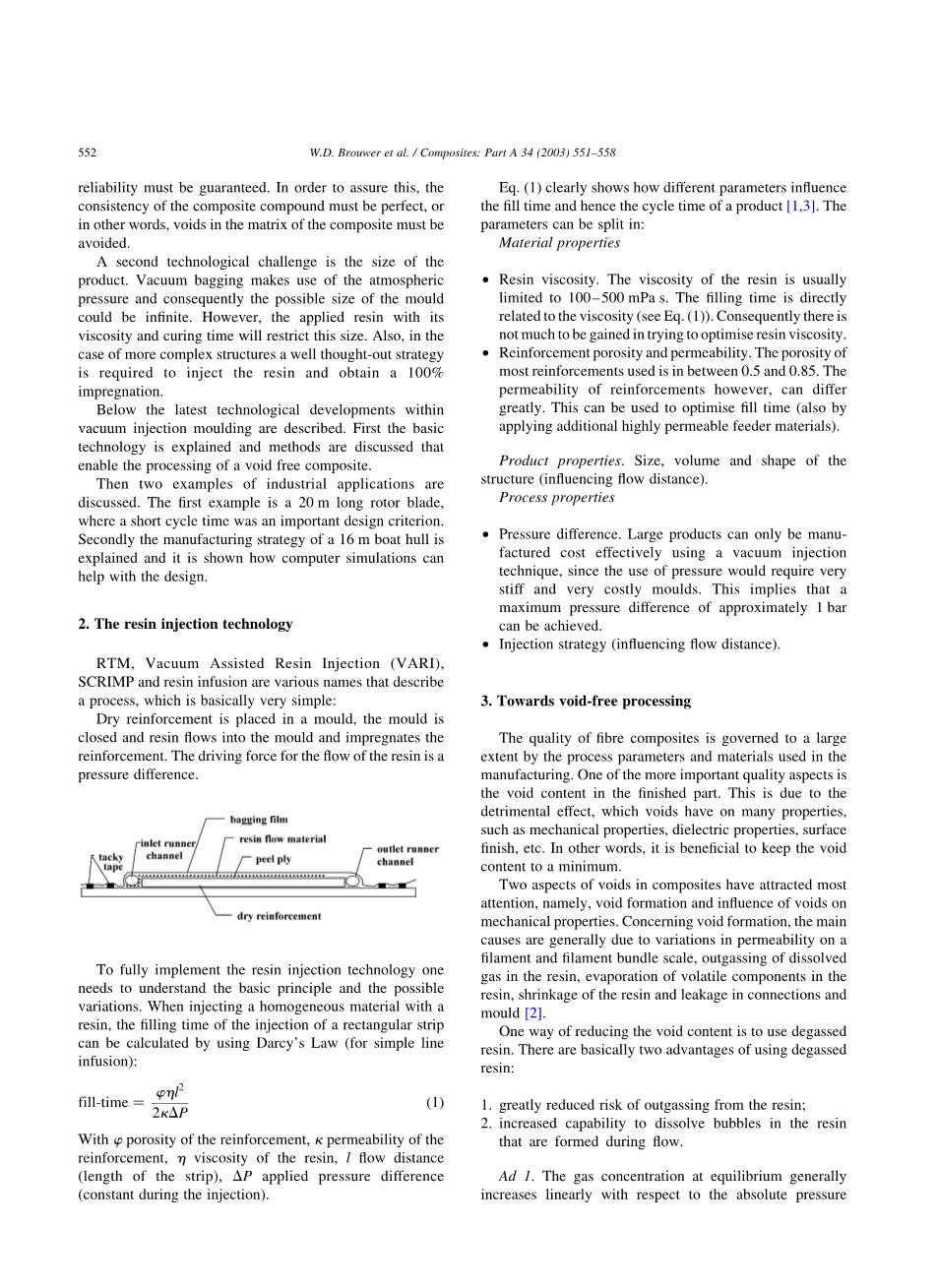

RTM,真空辅助树脂注塑(VARI),SCRIMP和树脂灌注是描述一个工艺流程的各种名称,其基本非常简单:

将干燥的增强体放入模具中,关闭模具并将树脂流入模具并浸渍增强物。 树脂流动的驱动力是压力差。

为了全面实施树脂注射技术,需要了解基本原理和可能的变化。 当用树脂注入均质材料时,注射矩形条的填充时间可以通过使用达西定律(用于简单线性输注)来计算:

hellip;hellip;①

phi;-增强物的孔隙率,

kappa;-增强物的渗透率

eta;-树脂的粘度

l-流动距离(条的长度)

Delta;P-施加的压力差(在注射过程中恒定)

方程①清楚地显示了不同的参数如何影响填充时间,从而影响产品的生产周期。参数可以分为:

材料特性

·树脂粘度。 树脂的粘度通常限制在100-500mPa·s。 填充时间与粘度直接相关(见方程①)。 因此,在试图优化树脂粘度方面没有太多的收获。

·增强体的孔隙度和渗透性。 大多数使用的增强材料的孔隙度介于0.5和0.85之间。 然而,增强体的渗透性可能差别很大。 这可以用来优化填充时间(也可以通过使用额外的高渗透性填料材料)。

产品属性。尺寸、体积和结构形状(影响流动距离)。

成型属性

·压力差。 只有使用真空注射技术才能有效地制造大型产品,因为使用压力需要非常坚硬和非常昂贵的模具。 这意味着可以实现大约1bar的最大压力差。

·注射策略(影响流动距离)。

- 实现无空隙的处理

纤维复合材料的质量很大程度上取决于制造过程中使用的工艺参数和材料。最重要的质量方面之一是成品中的空隙含量。这是由于空隙对许多性能如机械性能,介电性能,表面光洁度等造成的有害影响。换句话说,将空隙含量保持在最低限度是有益的。

复合材料中空隙的两个方面引起了最多的关注,即空隙形成和空隙对力学性能的影响。关于空隙的形成,主要原因通常是由于长丝和长丝束的渗透性的变化,树脂中溶解气体的脱气,树脂中挥发性组分的蒸发,树脂的收缩以及连接和模具中的泄漏。

减少空隙含量的一种方法是使用脱气树脂。使用脱气树脂基本上有两个优点:

- 大大降低了树脂释气的风险;

- 增加了在流动过程中形成的树脂中溶解气泡的能力。

Ad 1.平衡时的气体浓度一般相对于绝对压力线性增加

(亨利定律),绝对真空下的气体浓度为零。因此,对于模具抽真空的制造方法(真空注入,RTM等),当暴露于较低的绝对压力时,树脂可能会变得过饱和。对于环氧树脂,可以测得大气压下氮气的平衡气体浓度按体积计大约为1.7%。这些1.7%的溶解气体可能看起来不是相当数量的气体,但是在真空注射中常用的20毫巴的真空压力下,如果从溶液中排出,这将膨胀50倍。

Ad 2.如果由于不良的浸润而在流动期间形成气泡

,树脂尚未饱和时,气泡中的气体会溶解在树脂中。可溶解的气体量取决于树脂的饱和程度,溶液中气体分子相对于树脂凝胶时间的扩散速度,绝对压力和气体树脂的系统特性。

脱气树脂的标准工序仅仅是将树脂暴露于部分真空中。这个想法是利用气体溶解度随着压力降低而降低的事实(亨利定律),其中在绝对真空下气体溶解度为零。因此,如果压力下降,在某个时刻,树脂会变得过饱和,气体应该从溶液中逸出。 但溶解的气体作为分子而不是气泡分散。因此,如果气泡或气泡核已经存在于树脂中,气体将仅从溶液中溢出。当压力降低时实际上会发生的是,在树脂混合过程中被搅入的气泡的尺寸会增加(盖斯定律)。随着尺寸的增加,气泡的上升速度也在增加(阿基米德定律)。这将导致树脂发泡,这表明树脂正在脱气。 事实上,树脂主要是“去泡沫化”的! 当然,一些溶解的气体确实会扩散到这些上升的气泡中,这是由于将树脂混入或浇注到不同的容器中造成的,从而将空气截留在容器中的划痕或瑕疵中。 如果没有添加气泡或气泡形核位置,则标准脱气程序根本不会导致任何除气。

所以,如果通过简单地减压来操作,标准脱气是非常有疑问的。如果没有气泡形核位置或气泡存在,则不会有任何除气。

另外有两种更有效的使树脂脱气的方法:

添加成核材料。用不同纤维增强材料进行的真空注射实验显示出了相当不同的空隙含量和空隙分布。这些实验造成空洞的主要原因是树脂脱气。 显然,一些增强材料(如Unifiloe)比其他材料具有更好的气泡成核性能,因此会造成具有更高空隙率的层压材料。这种材料含有气泡核,而这些气泡核能使空气陷入空腔。

图1.目前的LM风力发电机组,其转子叶片约为20米长

截留的空气和溶解的气体之间的气体浓度的差异导致气体分子从树脂扩散到截留的空气中。

所以关键是在实际注射之前使树脂在减压下与这种成核材料接触。这使得脱气过程更加有效,并使层压板在注射期间和注射后具有更好的层压质量。

已被证明非常有效的材料是Scotch Brite和Unifilo玻璃纤维毡。

喷射。一个容器装满了树脂。该容器中的压力低于真空注入过程中要使用的注入压力。在底部,空气被送入这个容器。空气被迫通过一个非常细的过滤器,从而产生许多小气泡。 这些气泡通过树脂上升。在减压条件下,树脂会被空气(或空气成分)过度饱和。气泡与溶解气体之间的气体浓度差异导致气体分子从树脂扩散到气泡中。 这个过程一直持续到达到一个新的平衡状态,例如树脂被空气饱和(但不再过饱和)。

如果在真空注射过程中使用脱气树脂(通过在脱气期间添加成核材料或者喷射)

图2.一名工人检查转子叶片的根部。

图3.真空注射过程开始之前的转子叶片根部。

,并且注射压力高于脱气压力,则不存在树脂脱气的危险。甚至有可能溶解一些在树脂流动过程中形成的气泡,将空气夹带在纤维束中。

- 示例1. 20米转子叶片

复合材料转子叶片制造商之间的竞争迫使他们高度优化工程和生产程序。 新型转子叶片的上市时间非常短。 每年叶片的长度都会随着市场对更高能量输出的需求而增加几米。 目前LM Glassfibre Holland转子叶片如图1所示。 涡轮机有三个长约20米的转子叶片。图2显示一名工人检查根部与轴的关节。

图1和图2中展示的转子叶片由两个外壳构成,它包含1200公斤乙烯基酯树脂,1300公斤玻璃纤维增强材料(约75%单向和25%plusmn;45°织物)和PVC泡沫芯。壳体用粘合剂粘合在一起。

由于所需的周期时间短以及车间人员和环境的保护,生产过程的优化是很有必要的;乙烯基酯树脂允许的苯乙烯排放(在传统的开模工艺过程中)

图4.在真空注射过程中,一个转子叶片半部

图5.风力涡轮机夹层的横截面

图6.注入通道的位置和注入策略。

最近在荷兰被削减。 因此,健全和快速生产是真空注塑等创新生产方法的推动力。

两年前,LM和轻质结构中心TUD-TNO合作开展了一项旨在将真空注塑技术应用于复合材料加工公司车间的工业实施项目。在这个实施项目中的关键问题是结合使用的材料选择正确的加工策略。对于这种尺寸的产品,这决定了是否可以保证可靠和快速的制造。

图3显示了在真空注射过程开始之前转子叶片的根部(靠近轴的部分)。玻璃纤维增强材料(沿着边缘的白色材料)位于模具中;它依次被覆盖有脱模织物(不可见),流动增强针织物,流道和尼龙膜。 薄膜用粘性胶带密封在模具法兰上。在模具和薄膜之间施加真空,因此完整的叠层在模具中被压缩。

液态乙烯基酯树脂将沿着模具的长度从树脂容器通过流道流出。然后树脂在流动增强针织物中流入增强物,同时完全浸渍纤维束。该过程如图4所示,其中两个流动前沿在流道的两侧都可见。在左下角可以看到密封。模具的填充大约需要1小时。在树脂固化之后,转子叶片半部可以从模具中脱模。

图5显示了转子叶片中夹芯部分的细节。图4中,三明治结构在转子叶片左侧,在流动前沿和左侧模具边缘之间。所以,树脂只进入了泡沫芯。芯材是由在织物后面的PVC泡沫小方块组成。

因此,在树脂可以快速流动的块之间存在小通道。 因此这些通道支持快速模具填充。

- 实例2.船结构的注入策略

船的主要部分将详细讨论:船壳。 比赛55船体是一次性注射的长(16.4米)宽(4.5米)和高(2.5米)的产品。高度导致静液压差,其导致注射的较低驱动力。边缘注入策略有三种可能的基本变化来区分:

图7.在龙骨位置形成干斑的部分船体

图8.没有干斑形成的船体部分。

-

- 向下注射边缘

- 向上注射边缘

- 侧向注射边缘

由于两个原因,向下注射不是优选的。首先,树脂和层压材料中的气泡将更容易被捕获,其次,由于树脂通过高渗透性流道通道的跑道跟踪而出现干点的风险较高。

向上注射只能使用连续注射通道进行(否则喷射时间过长)。然而,这将导致大约10个连续的注入通道,每个注入通道需要在正确的时间被控制和打开。

基于要求有一个简单的过程,明显倾向于使用注入通道网格进行注入,其中大部分通道允许侧向注入。 这将允许一个树脂入口端口(并且因此也可以控制一个树脂罐的液位)。 这个网格包括一个从船尾到船首(通过龙骨)的主注入通道和从龙骨主通道到法兰的通道分支

图9.测试注射装置和产生的流动前沿。

图10.由于流道垂直于流动前缘而引起的树脂流动前沿的干扰。

(与甲板)。 整体注入通道模式如图6所示(来自荷兰模具填充仿真软件RTM-worx,参考文献5中有描述).

基于整体选择的注射策略,我们必须确认没有可能导致形成干斑或者其他干扰注射的局部细节。轻质木芯具有足够的渗透性。因此,所有含有轻木的层压板都不需要额外的供料器材料。但是,用于龙骨的层压板将具有低的总渗透率。另外还有很大的厚度变化。这可能会导致龙骨上的干斑,这些干斑可以在流动前沿模拟中清晰地显示出来。图7和图8 分别展示了在增强材料顶部没有(图7)和有(图8)额外的填充材料的模拟。进行了小规模实验来验证这一模拟结果。lt;

全文共6973字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10689],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料