英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

Contents lists available at SciVerse ScienceDirect

Journal of Alloys and Compounds

journal homepage: www.elsevier.com/locate/jalcom

空心多孔亚微米ZnMn2O4球形阳极的自模板合成来作锂离子电池材料

Xue-Fa Chen, Long Qie, Lu-Lu Zhang, Wu-Xing Zhang , Yun-Hui Huang

摘要

空心多孔亚微米尺寸的ZnMn2O4球体已经可以用自制的MnCO3球体为模板制备。认真观察空心多孔ZnMn2O4球体的形貌和结构演变并以此来确定最佳的电化学性能。SEM图像显示,直径为25-50纳米的ZnMn2O4样品颗粒是由纳米尺寸为0.5-1.0微米的空心多孔亚微米球组成。600℃烧结样品能够表现出最好的电化学性能。在100mAg-1的电流密度下,第一次循环中放电容量可以高达1260mAhg-1,并且能够在40个循环后依然稳定地保持在599mAhg-1。即使在1000mAg-1的电流密度时,平均值也能够是450mAhg-1。优异的电化学性能是由于其独特的结构,拥有中空多孔的结构特征,不仅可以缓冲充放电过程中间的体积变化,而且还有可以 利于电解液的渗透,从而来缩短Li 离子的传输长度。

引言

可充电锂离子电池(LIB)作为电化学能量转换和存储装置已被大家广泛接受,他们拥有高能量和长循环寿命的优良性能。最近,消费电子产品市场的扩大,智能电网需要高能量密度、功率密度、可循环性和安全性的锂离子电池,这也促进了用于可充电锂离子电池的下一代电极材料的研究工作[1-4]。目前碳石墨作为广泛使用的商业阳极材料,存在着一些缺点,比如理论比容量低(372mAhg-1)和有限的速率能力[5,6]。因此我们付出了更大的努力去寻求性能更好的替代阳极材料。在锂合金化反应中,硅和锡可以比石墨提供更高的重量容量(SiLi4,44200mAhg-1;SnLi4,993mAhg-1),但是他们在充放电过程中会遭受巨大形变,从而导致机械故障、电极电活性损失[7,8]。

Tarascon的小组[9]首先报道了过渡金属氧化物(MO,其中Mn,Co,Ni,Cu或Fe)可以与锂反应过程,转化反应的过程:MxOy 2ye- 2yLi = xM0 yLi2O。随后许多其他金属氧化物(MxOy,M = Mn,Mo,Ru,Cr,V,Sn等)都已被研究作为可充电锂离子电池的阳极材料[10-16]。其中,Mn基氧化物具有相对较低的电动势,自然丰度和环境的良性[17]引起了很多关注。于是研究人员开始考虑两种TMO的组合(过渡金属氧化物)来改善单一Mn基氧化物可循环性。尖晶石结构性ZnMn2O4受到特别关注的原因如下[18]:(1)以Mn和锌离子来充当互利的基体并以此互补,能够展示稳定的锂储存能力;(2)过渡后的锌可以与锂(ZnLi)形成合金,这将能够增加额外的容量。

最近,大家已经采用各种方法来进行合成具有各种微结构的ZnMn2O4。例如球体合成是通过微乳液[19]和共沉淀[20]合成纳米颗粒进行的;纳米颗粒是通过热液路线[21]和聚合物热解[22]进行的;纳米片制备是通过单一来源前体[23,24]进行的;表面花状的结构是通过热液路径进行的[25];纳米线的形成是是alpha;-MnO2纳米线作为模板[26]等。在各种形态中的ZnMn2O4中,空心球更吸引人,因为这样可以有利于减少Li 离子的扩散并增强结构完整性和拥有足够的空间来缓冲体积周期变化。自1998年以来,基于模板的方法已被用作产生空心的有效方法纳米结构。自模板法的生产成本为非常低,这使得它在工业应用中更有前途[27]。在本文中,我们采用了新颖的自我模板策略制备空心多孔亚微米ZnMn2O4球体。该中空内部可以补偿体积膨胀或收缩在循环过程中的材料和球形颗粒形态有助于制作高标签密度材料。它作为可充电锂离子电池的阳极材料,能够显示出优秀的循环性和速率能力。

2.实验部分

2.1合成

空心多孔亚微米ZnMn2O4球体是由自模板合成的方法。本研究中使用的所有化学品均为分析级,购买来自国药集团化学试剂公司,不用进一步纯化即可使用。合成过程如下:(i)亚微米MnCO3球体的合成模板:称取20mmol MnSO4·(H2O)溶解于25ml蒸馏水中,标为溶液A;称取10mmolNH4HCO3和0.86mmol十二烷基磺酸钠(SDS)溶解于25ml蒸馏水中,得到溶液B。然后,混合溶液AB并用磁力搅拌器搅拌。在连续搅拌30分钟后,抽滤出沉淀,并分别用去离子水和乙醇洗涤数次,然后在80℃下干燥备用。(ii)中空的合成多孔亚微米ZnMn2O4球体通过一个典型的程序直奔:称取1.5mmolZn(NO3)2—(H2O)6溶于20ml蒸馏水中,在搅拌器中持续搅拌,往溶液中加入2mmol球形MnCO3,可以获得浑浊的液体C.称取1mmol Na2CO3溶解在20ml蒸馏水中,获得溶液D。将溶液D迅速倒入混浊液体C中。连续搅拌30分钟,过滤出所得浅黄色混合物并分别用去离子水和乙醇洗涤数次,然后在80℃下干燥,可以获得ZnCO3-MnCO3前体。最后,将该前驱体以3℃/ min升温至500,600,700,700和800℃,得到最终的ZMO样品,分别表示用ZMO500,ZMO600,ZMO700和ZMO800表示。

2.2描述

材料的晶体结构通过X射线衍射表征(XRD,Panalytical X#39;pert PRO MRD,荷兰)配备Cu Kalpha;辐射(k = 1.5406Aring;),电压为40kV,电流为40mA。形态和微观结构用场扫描电子显微镜(FSEM,Sirion200,荷兰)和透射电子显微镜(JEM-2100,JEOL)观察。组成通过附加的能量色散X射线光谱仪器(EDX)进行分析FSEM。热重分析(TGA)在气流的温度上升速度为10℃/ min下进行。用单色的Al X射线(1486.6 eV)为光源的光电子能谱(XPS,Perkin-Elmer,PHI 5600)来研究产物表面上的Zn,Mn和O的化学价态。

2.3电化学测量

电化学测量使用2032型纽扣电池,将它装在充满氩气的干燥手套箱中。阴极薄膜由乙炔黑(Super-P)、水溶性粘合剂(SBR和NaCMC的混合物,重量比为1:1)(80:10:10wt.%)和面积为0.5cm 、基质总质量约为1mg的铜箔做活性物质制备。 SBR-CMC粘合剂有助于改善电化学性能,可以抑制Li2O的凝聚和稳定界面结构[28]。使用金属锂箔作为对电极和参比电极,微孔聚乙烯薄片(Celgard2400)作为隔板,1mol / L LiPF6溶解在碳酸亚乙酯(EC),二甲基甲烷中的碳酸盐(DMC)与电解质的体积比为1:1。元件是室温下以10mV和3V之间的各种速率进行测试仪器(LAND CT2001A,中国)。循环伏安法(CV)在电化学工作站(PARSTAT 273,普林斯顿应用研究,美国)用扫描速率为0.1 mV/ s扫描10 mV~3 V。

3.结果与讨论

Fig.1.Schematic illustration for the synthesis process of hollow porous ZnMn2O4 spheres.

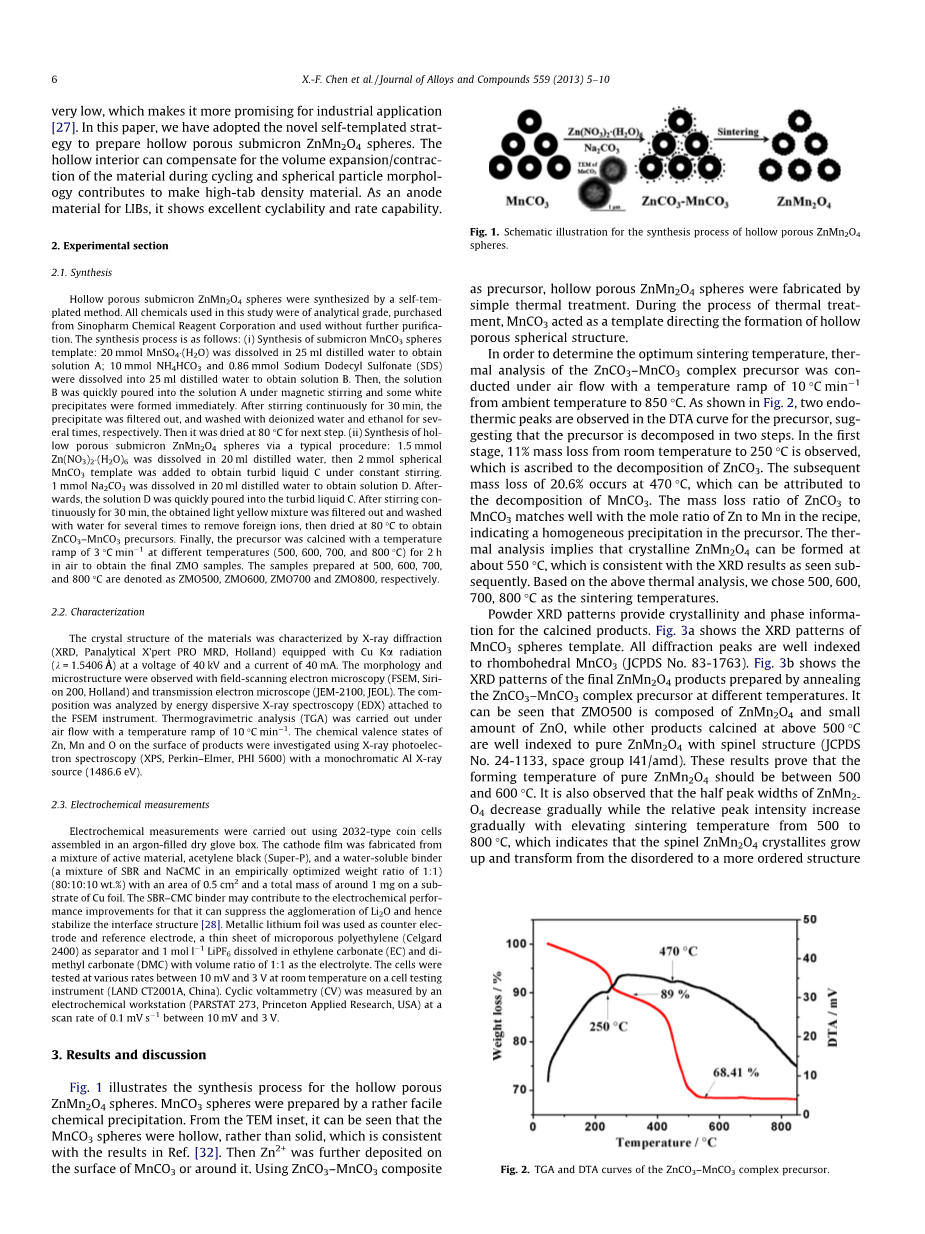

图1说明了中空多孔材料ZnMn2O4球体合成过程。 MnCO3可由快速化学反应制得。从TEM插图中可以看出,MnCO3球体是中空的,而不是紧密的,这与参考文献结果是一致的[32]。然后Zn2 进一步沉积在MnCO3的表面或其周围。采用ZnCO3–MnCO3复合材料为前驱体,经过简单的热处理制备了空心多孔ZnMn2O4球。在热处理过程中,MnCO3作为模板影响形成了多孔球形结构。

Fig. 2. TGA and DTA curves of the ZnCO3–MnCO3 complex precursor.

为了确定最佳的烧结温度,进行了ZnCO3 -MnCO3复合物前体的热分析实验。在空气流下,温度变化速率为10℃/min,从环境温度到850℃。如图2所示,在前体的DTA曲线中观察到两个吸热峰,这表明前体分两步分解。在第一个阶段,温度从室温到250℃出现了11%质量损失,这是由于ZnCO3的分解。随后质量损失20.6%发生在470℃,这是由于MnCO3的分解。碳酸锌和碳酸锰的质量损失率与配方中Zn与Mn的摩尔比相匹配,表明前体中均匀沉淀。热量分析意味着结晶的ZnMn2O4可以形成于大约550℃,这与随后看到的XRD结果一致。基于上述热分析,我们选择了500,600,700,800℃作为烧结温度。

Fig. 3. XRD patterns for (a) the MnCO3 template, (b) the ZnCO3–MnCO3 complexprecursor calcined at different temperatures in air.

粉末XRD图谱提供结晶度和相位信息来煅烧产品。图3a显示了MnCO3球体模板的XRD图谱,所有的衍射峰都被很好地索引到菱形碳酸锰(JCPDS No.83-1763)。图3b显示了通过退火制备的最终ZnMn2O4产物的XRD图谱在不同温度下的ZnCO3-MnCO3复合物前体。它可以看出ZMO500是由ZnMn2O4和少量ZnO,而其他产品在500℃以上煅烧被很好地索引到具有尖晶石结构的纯ZnMn2O4(JCPDS编号24-1133,空间组I41 / amd)。这些结果证明了纯ZnMn2O4的形成温度应在500℃之间和600℃。还观察到,逐渐将烧结温度从500℃提高到800℃,ZnMn2O4逐渐减少,而相对峰值强度增加这表明尖晶石ZnMn2O4微晶生长从无序到更有序的结构。

Fig. 4. SEM images for (a and b) MnCO3 templates, (c and d) ZnCO3–MnCO3 complex precursor, (e and f) ZMO600, ZMO700 (g) and (h) ZMO800. (i) EDX of ZMO600.

热分析空心多孔ZnMn2O4球的演化过程。可以从图4中可以看出。图4 a和b表明,制备的MnCO3模板呈现直径从0.5到1micro;m分布的球形形态。当引入Zn2 时,絮凝剂碳酸锌沉淀物均匀分布在碳酸锰周围,球体如图4c和d所示。ZnCO3絮凝剂沉淀煅烧后消失,固体球体转变成为空心多孔ZnMn2O4亚微米球组成的直径小于50nm的初级颗粒。形成中空多孔结构可归因于分解的MnCO3和ZnCO3。当煅烧温度升高时从600℃到800℃,球体的直径确实如此变化不大,但空心多孔结构完整球体逐渐恶化(图4e-h)。因此,这是合理的相信结构完整性与烧结温度和斜坡率有关[19,30]。中空的多孔球体亚微米尺寸的结构有利于提高ZnMn2O4电化学性能如本文后面提到的。 EDX光谱表明,Zn,Mn和O的摩尔比是1.0:2.1:4.0,这与ZnMn2O4是非常接近的(图4i)。

Fig.

全文共11051字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10656],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料