英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

寻找一种利用内燃机的废气进行乙醇重整的合适的催化剂.

Albert Casanovas, Nuria J.Divins, Alberto Rejas

能源技术研究所,纳米工程研究中心,卡塔伦尼亚大学,

EEBE,西班牙巴塞罗那

Ricard Bosch,Jordi Llorca

西班牙巴塞罗那大学电子工程学院,西班牙巴塞罗那。

文章历史:

收到于2016年9月30日

收到修改形式于2016年11月30日

接受于2016年11月30日

2016年12月19日在线可获取。

摘要:

纯乙醇和乙醇水蒸气在一个汽油机的排气管道内使用余热(610-620℃)进行业生物乙醇(S/C=3)重整,含钾的钴水滑石和铈的铑钯催化剂在不同的反应物载荷下在多种的催化蜂窝中进行测试。在钴催化蜂窝中在低负荷下(F/W<25ml/(g.h),GHSV=4*10^2/h)氢气的产量非常高,然而在重金属催化蜂巢在高负荷下(F/W<25-150ml/(g.h),GHSV=2.4*10^3/h)获得的氢气更高。在较高的反应物负荷下,总制氢量受到废气热传递到内燃机排气管的热量的限制。发生在以钴催化蜂巢上的大范围积炭使其不可能。与此相反,高负荷运行的稳定性表明,用氧化铝和氧化锆来促进铈的贵金属催化剂是实际应用生物乙醇的关键因素。用高分辨传递电子显微镜对载有RhPd/Ce0.5Zr0.5O2-AL2O3的死后的蜂窝进行分析,无积碳形成,无金属聚集。

关键词:

废气热,内燃机,氢气,乙醇重整,生物乙醇

介绍:

在过去的几十年里,重整已经引起了人们的关注。它包括液体燃料在发动机中的一种由催化过程而转变为富氢气体。将产生的富氢的气体与普通燃料混合,在内燃机中使用,大量节省了燃料和减少了气体和微粒排放。甚至相当温和的氢也大大改善了发动机的平稳运行和燃料的可燃性和火焰速度,结果有更高的发动机热效率。因为重整反应是吸热的,使用来自内燃机的废气所释放的余热,是提供必要能量的极好方法,否则,燃料的一小部分需要燃烧以产生必要的热量,很明显,发生了经济浪费。在不同的重整技术中,整齐重整在提高内燃机性能中更有利,因为它具有较高的制氢产量和吸热特性,这有助于从发动机排气中更有效地回收热量。它提供了一种以化学形式循环利用废气的方法。我们都知道因为发动机废气,进入发动机燃料的30%被浪费掉了,所以它的使用可以显著提高内燃机的能量效率。前期工作主要集中在甲醇重整方面,因为甲醇没有C-C键,且重整温度较低(大约300℃)。然而,对高级醇和碳氢化合物的重整需要更高的温度(大约600-800℃)。汽油的重整比醇的重整在应用范围上有更大的潜力,但它也有更大的技术难关需要克服。最值得注意的是实现芳香组分的有效重整。近年来,可再生乙醇的生产从生物来源(乙醇)已经发生快速增长。除了可持续性和经济问题,乙醇是无毒的,很容易处理,现成的和碳中和。因此,它在车载的重整上的应用前景看好,在内燃机中使用乙醇重整作为燃料补充,显示了发动机效率的提高,可于甲醇重整相提并论(20-40%),并且关于在车载重整的详细的研究已被发表,在文献报道中,关于车载乙醇重整反应的实验研究成果很少,他们主要研究发动机的性能与排放特性。在这里,我们试图将重点放在催化剂上,以确定一种利用内燃机余热来进行车载乙醇重整的催化剂。除了高活性和快速反应,一个用于车载乙醇重整的催化剂必须非常实用,避免结碳,这无疑是这项技术和启动困难的主要问题之一。

我们决定研究两种不同的反应机理的催化剂对乙醇蒸汽重整的过程:

Delta;

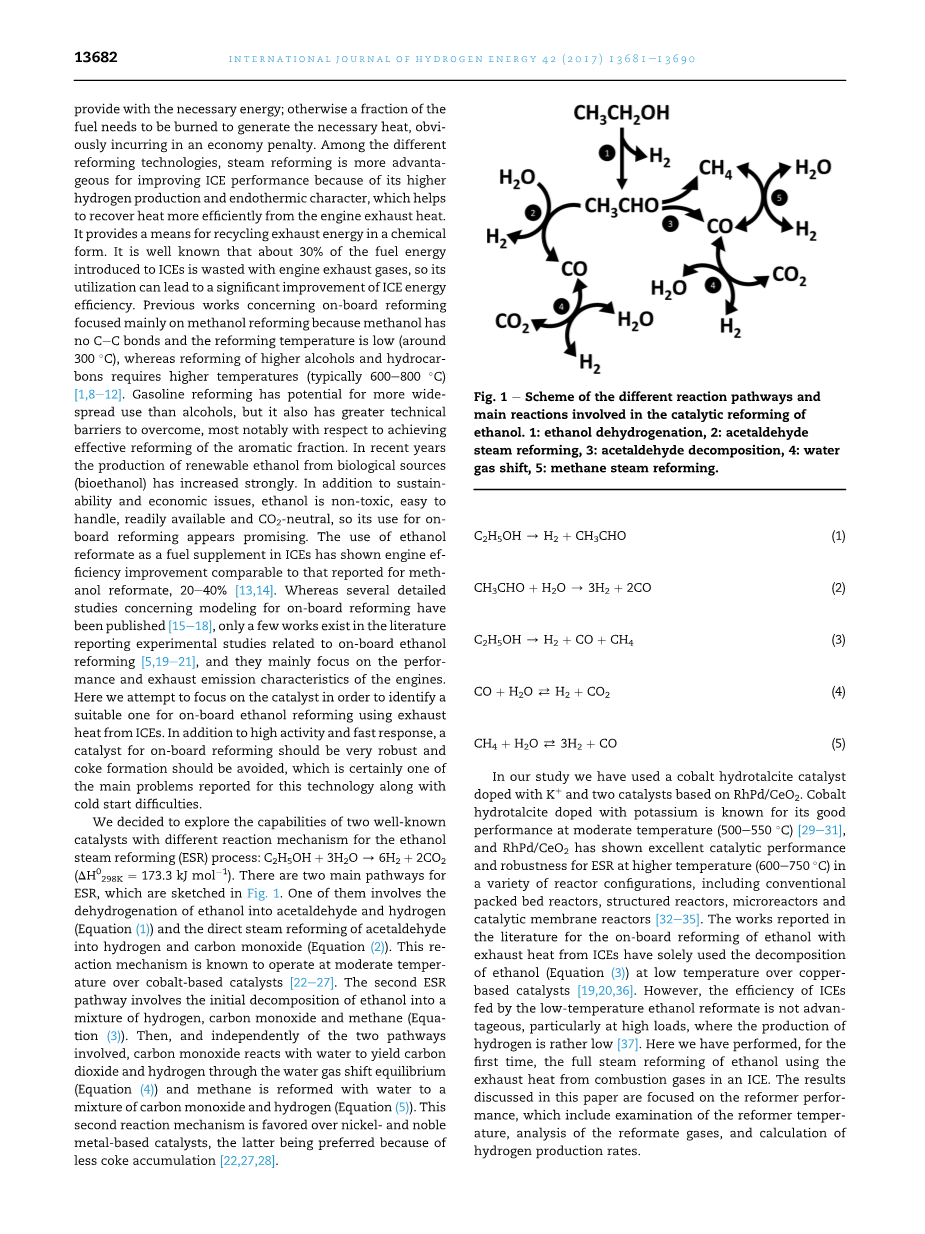

ESR有两种主要途径,在Fig.1中草拟了。其中之一是乙醇脱氢制乙醛和氢(方程式1),乙醛直接蒸汽重整制氢和一氧化碳(方程式2)。这一反应机理已知在钴催化剂在中等温度下工作。第二条ESR途径涉及乙醇最初分解为氢混合物、一氧化碳和甲烷。然后,与涉及的两条途径无关,一氧化碳和水反应生成二氧化碳和氢,通过水气位移平衡方程(方程4),甲烷被水转化为一氧化碳和氢的混合物(方程式5)。这种第二反应机理优于镍和贵金属催化剂,后者由于积炭较少而受青睐。

- 乙醇催化反应中不同反应途径和主要反应方案。

- 乙醇脱氢;2.乙醛蒸汽重整;3.乙醛分解;4.水煤气变换;5.甲烷蒸汽重整

在本研究中,我们使用了一种掺的钴铝碳酸镁催化剂和基于的两种催化剂。我们都知道掺钾的钴铝碳酸镁在中等温度(500-550℃)具有良好性能,在不同的反应结构中,已表现出极好的催化性能和对ESR在高温(600-750℃)下的鲁棒性,包括常规填料床反应、结构化反应器、微反应器和催化膜反应。文献中报道的利用内燃机余热来进行乙醇的催化重整反应,完全就是在铜基催化剂上低温分解乙醇(方程式3)。然而低温乙醇改性剂对内燃机的效率并不好。,特别是在高负荷下,氢气的产量非常少。在这里,我们第一次利用内燃机产生的燃烧废气热来进行乙醇全蒸馏重整。本文主要讨论了重整装置的性能,包块重整气温度的检查,重整气的分析和产氢率的计算。

试验方法

催化剂样品

Co/Mg/Al铝碳酸镁的化学式为【】,由、、和2M的NaOH在10plusmn;0.5的恒定PH值下共沉淀而成。所得固体经100℃彻底干燥和550℃煅烧,得到铝碳酸镁的氧化混合物。在煅烧铝碳酸镁中添加钾(1.0wt.%,指标为钴含量)是在KOH溶液中浸染而成。催化剂在100℃下干燥,在550℃下煅烧4h.因为催化器性能很大决定于催化器温度,金属蜂窝被用来确保从内燃机废气的高效传热。催化剂粉末经过洗涤后在国产的金属蜂窝(每平方英寸,2.1cm的直径和长度,1400个)。首先在900℃下对蜂窝进行处理,在通道上建成一个较薄的氧化铝层,以确保催化剂的良好附着性。聚乙烯醇和乙酸以5:1的混合物作为粘合剂。产生的催化剂蜂窝在100℃(60rpm)和在650℃煅烧4h.重复进行清洗直到催化剂特定载荷为ca.1.5mg..

载有的蜂窝包含两个步骤。首先,合金蜂窝被从提取的二氧化铈来清洗,接下来,在旋转下在100℃干燥2h,在650℃下煅烧4h,重复清洗过程直到催化剂特定载荷为ca.1.5mg..然后通过滴状的初始沾浸,用水、丙酮 PdC和RhC溶液,贵金属一步一步的添加,样品在100℃干燥,在650℃下煅烧4h.在二氧化铈的载体上,贵金素载荷为0.5wt.%Rh和0.5wt.%Pd。用相同的方法配制负载RhPd/,用的质量分数比为1:1 ,但载体由、和制备的。用共沉淀法直接在工业水泥浆上制备了固溶液,在所有情况下,均质催化剂层的厚度约为40-60,超声照射后约95-97%的附着值。作为一个代表性例子,Fig .2表明了蜂窝的两种不同现象。

掺钾镁铝氧化物和催化剂表征已在之前详细报道过。本工作采用扫描电子显微镜和高分辨透射电镜对重整前后的对重整前后的催化剂进行研究,考察了结烧现象和积碳情况。扫描电子显微镜在配备电场发射源的Zeiss Neon40 仪器和5kv的电压下进行。高分辨透射电镜在装有电子发射源的JEOL 2010F显微镜上进行,工作电压为200KV。点对点分辨率为0.19nm,线间分辨率为0.14nm.样品分散在超声波中的乙醇悬浮液中,一滴悬浮液放置在有孔碳酸膜的格子上。图像不经滤波处理或数据处理,直接采用原始数据。

测试系统

一个测试台的示意图已在fig.3中展示了。在这次实验中所用的发动机是传统的Honda GX390,排量0.39L、四冲程、单点喷射、单杠汽油机。所有的实验是在发动机转速为3000rpm下进行的(净功率为11马力,净扭矩为26N.M)。该发动机连接在5.5KV.A、400V、50Hz,电负荷为0.5KW的三相交流电机。催化蜂窝安装在一个不锈钢管状反应器(外直径25mm,长度25mm,壁厚2mm)中,它与发动机的废气流相垂直,焊接在废气管上。在发动机完全热起来后实验开始进行。由生物乙醇和水组成的原液直接从储罐中里提供,并由高效液相色谱泵所需的流量抽取。在进入反应器前,首先利用在1/ OD不锈钢管状反应器周围的余热由液相转化为气相。在排气管的不同位置放置了几个K型热电偶,它们在范围为350-750℃的温度下测量,一个热电偶放置在催化蜂窝的中心,这样就可以在实验中连续检测温度。催化蜂窝没有任何预处理,直接被测量。

发动机废气和重整气流量在周围条件下测量,采用Agilent 3000A分子筛、Plot U 和固定器和TCD探测仪来分析重整气。进行多次测量。在任何情况下是主要的反应产物,而且气相测量法测量到了很少的乙醛、乙烷、乙烯和丙酮。对于选定的催化剂配方,进行长时间不间断地超过200h的催化剂稳定性实验。氢产量是在考虑理想过程的化学计量的情况下,原料中用生物乙醇的量来回收氢的量。

结果和讨论

掺钾的钴碳酸镁的催化性能

在乙醇和水的不同液体负载量下,负载掺钾钴碳酸镁的催化蜂窝上重整气体的产率如图4所示。蒸汽与碳的比值固定在3:1,负荷从低到高进行测量,误差条对应6-9的不同误差。也在图4中,在每个条件下绘制催化蜂窝处记录的温度。可以很清楚的看到,在各种实验中,温度始终保持在620℃,不受负载的影响。这个表明,内燃机产生的余热有效的被传递到了催化设施上,蒸汽重整消耗的热量总是小于从内燃机传递到重整器的热转化率。然而,重整气的产率不随反应物负载的增加而增加。液体补给率达到了0.05ml.(F/Wlt;25ml..,GHSV=4.1)重整气的产率很大的提高了,但是在更高的液体补给率,重整气的产率保持恒定在128mL..考虑到重整气的温度没有变化,这意味着催化剂的固有活性限制了重整过程。在0.05mL.的液体供给率时,重整气的产品选择性是66%,16,14%CO和4%,氢气的产率达到了88%。铝碳酸镁的催化活性达到了0.61STP.

值得重点关注的是,当液体供给率低于0.05ml时,在重整气的碳平衡接近了100%,但是当液体供给率上升时,它极大的降低了(在0.15mL.时68%),表明了有积炭发生。重整的结束时用扫描电镜对掺钾钴铝碳酸镁蜂巢进行去除和测试。图五表明了二次电子和反散射电子的催化剂表面的代表性图像。在二次电子记录的图像中可以识别大量的碳丝。而在图像中用被散射电子记录到的亮点被认为是金属钴纳米粒子产生的。在重整反应中由钴铝碳酸镁的产生和由碳丝向外拉。可能,在铝碳酸镁的AL所处的酸性位置,一种有名的焦炭前驱体,乙醇脱水产生乙烯,形成焦炭,或者是焦炭溶损反应,.因此我们可以总结在车载乙醇汽油重整中掺钾钴铝碳酸镁是不够的。一方面,催化蜂巢的固有活性是低的,在另一方面,大量的碳累计,在实际运用中又不切实际。

的催化性能

图4表明了在乙醇和水的不同液体负荷下,在载有的蜂巢下取得重整气的产率,和记录了在各个条件下催化蜂巢的温度。在这种情况下,重整气的总产率远高于上面讨论的含掺钾钴铝碳酸镁的蜂窝状气体。重整气的数量很大提升当液体补充率达到0.3ml.(F/M=150mL.. GHSV=2.4.) ,产量率达到了500ml/min和氢特定产率为1,。再次间隔,催化蜂巢一直保持在610℃。当液体负载高于0.3ml/min时重整气产量仅轻微上涨,同时,催化蜂巢的温度剧烈下降。这可以用内燃机的废气与重整器之间的热量传递限制来解释,当液体热量增加时,需要更高的热量来完成强吸热蒸汽重整过程。因此,重整气数量不是被催化剂的活性而限制,而是被热传递限制。这是一项重要的结论表明了

催化剂是适合利用内燃机废气余热进行车载乙醇重整的催化剂。很明显,通过优化重整装置的结构来提高废气管道内的传热能力,可以提高重整过程的效率,这超出了本文的工作目的。

用液体负载到0.3ml/min,重整气大约保持在.根据钴铝碳酸镁和催化剂的不同反应机理,这些选择性值与负载掺杂钾钴铝碳酸镁的蜂窝上记录的选择性值不同,这些选择性值在掺杂钾的钴铝碳酸镁的部分催化性能中讨论过。特别指出,催化剂上生成的重整气体中的Co含量较低,因为它在水煤气变换反应中具有较高的活性。 由于乙醇在催化剂上的水蒸气重整反应是通过乙醇的分解,然后是甲烷的水蒸气重整,所以CH4的含量要高得多。因此,负载的催化蜂窝的氢产率比负载钴铝碳酸镁的蜂窝上的产氢率低,分别为77%比88%。然而,与钴水铝碳酸镁相比,催化剂的固有活性更高(2.42比0.61),使得前者的产氢量总体上更高。考虑到负载催化剂的蜂巢具有良好的催化性能,在相同的操作条件下(,),对工业生物乙醇进行了一系列的实验研究。,在所有的情况下,重整气的产量略低于纯乙醇获得,减少了约5%。正如其他报告所说的,这可能是由于在乙醇中含有杂质的。

稳定性测试

我们决定在负载的催化蜂窝上,在生物乙醇蒸汽S/C=3上进行重整长期试验,研究该催化剂在车载制氢中的实际应用。Fig.6表明在液体负荷为0.3ml/min(F/W=150ml/(g.h),GHSV=2.4*)和610℃下,重整气200h的产物分部。催化蜂巢展现了大约100h的一个稳定的表现,经过这段时间后,H2和CO2浓度逐渐下降,CO浓度急剧上升,而且150h后C的浓度也急剧上升。因此,生物乙醇水蒸气重整100 h后,水煤气转化反应在催化蜂窝上受到抑制,150 h后甲烷水蒸气转化受阻。这清楚地表明,催化剂的活性中心在反应过程中发生变化,或被碳覆盖,或两者都有。催化蜂窝是由HRTEM进行前、后的稳定性实验研究。图7在长时间催化试验(c和d)后,显示具有代表性的催化层沉积(a和b)的晶格条纹图像。 根据先前的工作,所制备的样品是由rhpd纳米粒子组成,分散在ceria载体上。贵金属纳米粒子的粒径分布范围为3~5nm.在2.22纳米的晶格条纹在图7B中表现出来了。,例如,与RHPD合金(111)晶面对应 .金属纳米

全文共7240字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10639],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。