英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

工程失效分析

ss304l空气管道在局部过热情况下的失效分析和冶金转变

D. Luder a,⁎, T. Hundhausen b, E. Kaminsky a, Y. Shor a, N. Iddan a, S. Ariely a, M. Yalin a

- Materials Lab, Israel Electric Corporation, Nativ Haor 1, Haifa 31000, Israel

- Department of Materials Science, Technical University Darmstadt, Karolinenplatz 5, 64289 Darmstadt, Germany

摘要

AISI304型不锈钢由于其出色的耐蠕变和耐高温腐蚀性能二被广泛应用于电站的部件。在IEC(以色列电力公司)发电站的一次事故中,由AISI304L不锈钢制成的N型空气管,是热风与天然气混合的气体调节系统的一部分,有两处发生了失效和破裂。失效分析包括立体成像、光学金相图、SEM/EDS/EBSD和磁测试。结果表明,在标准工况下,一处裂缝是由于高温过载形成的,另一处是由于蠕变形成的,在一定程度上可以表明出现了晶粒粗化和二次相的形成。为了进一步了解导致管道中两个裂纹形成的过程和条件,进行了后续调查。对未损坏的管道区域进行了不同温度和不同时长的热处理。对一样品进行650°C,接近管道发生蠕变破坏处的温度的热处理。对另外样品进行1000°C和1150°C,接近发生高温过载破坏处的温度的热处理。热处理后进行显微组织、机械性能、组分和相的分析。

- 简介

不锈钢是常见的和广泛应用于许多工业分支如食品,石油化工和电力工业的工程合金。特别是奥氏体不锈钢由于其优异的力学性能和耐腐蚀性能而被广泛应用。这类钢的铬含量一般在18至20 wt.%之间,镍含量在8至10.5 wt.%之间,碳含量低于0.08 wt.%,硅、氮、锰含量较少。铬含量高会形成致密的钝化层,使其在室温和高温下具有耐蚀性。加入镍和锰是为了稳定奥氏体相的力学性能,即高温塑性和抗蠕变。保持低碳含量,以避免碳化铬的形成,从而导致脆化和敏化。硅的加入使其拥有更好的耐蚀性,特别是在高温下。硅和铬的结合在没有带来高的蠕变敏感性的同时提供了优秀的耐蚀性。AISI 304L型钢奖碳含量降低到0.03 wt.%甚至更低,这样可以限制碳化物的析出, 使其适合焊接和应用于电厂中用于输送高温气体的部件,如锅炉、涡轮。它的一个重要用途是可以用于因为要承受600°C以上高温工作10000多个小时,使抗蠕变和抗腐蚀成为首要问题的管道上。

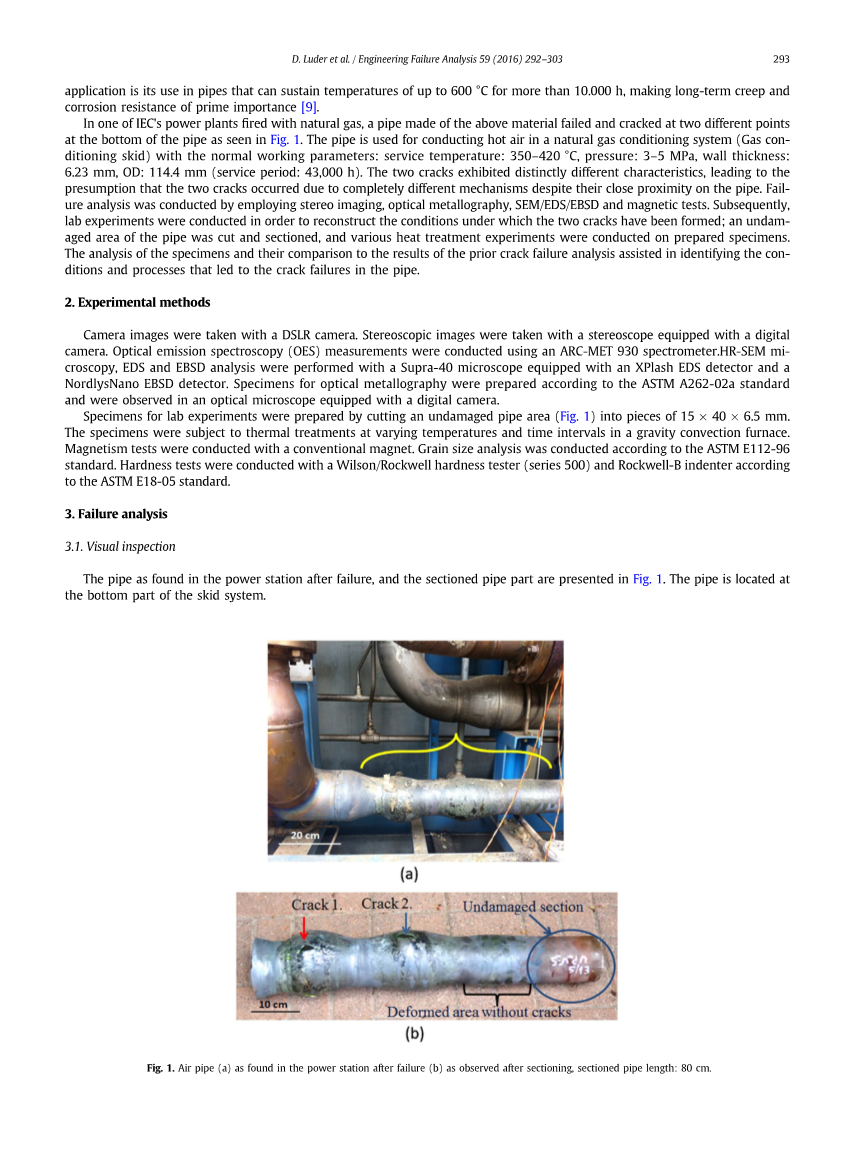

在IEC的一家用天然气燃烧的发电厂中,一根由上述材料制成的管道在管道底部的两个不同的地方发生了断裂,如图1所示。该管道用于在天然气调节系统(气体调节滑道)中传导热空气,其正常工作参数:工作温度:350~420°C,压力:3~5 MPa,壁厚:6.23mm,外径:114.4 mm(工作时长:43,000 h)。尽管这两种在管道上的位置很接近,但是它们表现出明显不同的特征,因此推测这两种裂纹的发生机理完全不同。采用立体成像、光学金相、SEM/EDS/EBSD(扫描电镜/色散谱/电子背散射衍射)和磁测等手段对管道裂纹进行了失效分析,并且在这之后为了重建这两种裂纹的形成条件进行了室内实验。 在此基础上,对管道的未老化区域进行了切割和切割,并在所制备的试件上进行了各种热处理试验。在管道的未老化区域进行了切割取样和制样,并对所制备好的试样上进行了各种热处理试验。对式样的分析和对先前裂纹失效分析结果的比较有助于认识裂纹失效发生的条件与过程。

- 实验方法

用单反(DSLR)相机拍摄相机图像,用配备有数码相机的立体镜拍摄立体图像,用ARC-met 930光谱仪进行了光学发射谱(OES)测量,用一种装有XPlash EDS(色散谱)检测器和NordlysNano EBSD(电子背散射衍射)检测器的Supra-40显微镜进行HR-SEM mi-croscopy、EDS和EBSD分析。根据ASTMA262-02a标准制备光学金相标本,并在配有数码相机的光学显微镜中观察。

将未损坏的管道区域(图1)切割成15times;40times;6.5mm的试样,进行室内实验。将试样放入重力对流炉中进行不同温度和时间间隔的热处理,按ASTME112-96标准进行晶粒尺寸分析。按ASTME18-05标准,采用Wilson/Rockwell硬度计(500系列)和Rockwell-B压头进行硬度测试。

- 失效分析

3.1肉眼检查

事故发生后,在电站发现的管道及其切下的部分如图1所示。该管道的工作位置在滑道系统的底部。

管道在底部的两个区域开裂,在裂纹2和未损坏的断面之间观察到一个无裂纹的变形区域(图1B)。裂纹1有锋利的边缘和严重的管壁变薄,这种现象经常在高温过载(裂纹1)的情况下观察到(裂纹1.图1b和2a)。裂纹2边缘粗糙且管壁较薄,通常在由蠕变失效(裂纹2)引起的裂纹中观察到(裂纹1.图1b和2b)。

出现裂纹附近的管道的周长和壁厚,以及未损坏管道的参考位置的周长和壁厚(在图1b中标记),如表1所示。观察发现在裂纹区域附近的管道周长比未损坏管道的周长要长很多,而且裂纹1附近的管道周长比裂纹2附近管道的周长要长10mm。当从不同角度测量刚好把两根裂纹围起来的圆的直径时,发现沿裂纹方向的直径时最长的。这些测量结果说明裂纹附近的管子壁厚要比未损坏管子的壁厚艺薄(另外,裂纹1附近的壁厚要比裂纹2附近的稍薄)。结果表明和预期的一样,管道在形成两种裂纹的过程中,经历了严重的塑性变形。与裂纹2相比,裂纹1的附近的管道周长更大,管壁更薄,所受的塑性变形更加严重,这说明裂纹1区域的温度更高,也说明了相比裂纹2,裂纹1的失效类型更像高温过载导致的失效。

在管道的底部还发现了大量的灰,这表明在这个区域有机物不充分燃烧。

图1 空气管道 (a)电站发生事故后的管道 (b)截取下来用于研究的事故管道 长:80cm

图2 (a)图(1)(b)中的裂纹1 边缘薄且锋利 (b)图1(b)中的裂纹2 边缘厚且粗糙

表1:从管道不同位置截取的管环的壁厚和外径

|

管环 |

平均壁厚(mm) |

管环的平均外径(mm) |

|

含裂纹1的管环 |

4.8 |

157 |

|

含裂纹2的管环 |

5 |

147 |

|

从未损坏区域截取的管环(参考尺寸) |

6023 |

114.4 |

3.2立体成像

用立体显微镜观察裂纹1的表面(如图3a),结果表明管道的壁厚在边缘处(lt;1mm)就已经下降了,这与延性拉伸断裂的杯锥状边缘处类似。这个发现和等轴韧窝的存在以及在应力方向(圆周的)的严重形变都进一步表明裂纹是由于高温过载而产生的。

裂纹2的表面(如图3b)比较宽、较粗糙,有很深很大的空隙。现阶段怀疑这些实际上是在蠕变失效的第三阶段也是最后阶段形成的蠕变空洞。此外,还可以看出该表面含有与蠕变断裂表面相一致的鳞片和多个脆性裂缝,这与蠕变断裂的表面一致。

图3 (a)裂纹1的表面 (b)裂纹2的表面

3.3化学分析

用光学发射光谱法测定管材的化学组成,以准确识别管材,测试结果如表2所示,管道材料确认为304L。对裂纹附近发现的灰进行EDS化学分析,结果见表3。含氧量高表明由于有机燃料燃烧和靠近管道表面的极端高温使得钢严重氧化,从而产生了大量的灰。Al和Ca等残渣的来源可能是附近植被燃烧留下的杂质。

表2 管道材料的化学成分(S-OES).

|

元素 |

[wt.%] |

304L ASTM-A312 |

|

Cr |

18.34 |

18–20 |

|

Ni |

8.79 |

8–11 |

|

Mn |

1.81 |

Max. 2.00 |

|

Si |

0.3 |

Max. 1.00 |

|

C |

0.032 |

Max. 0.035 |

|

Co |

0.48 |

– |

|

Cu |

0.21 |

– |

|

Nb |

0.12 |

– |

|

Mo |

0.11 |

– |

表3 管道中灰分的化学成分(EDS)

|

Element |

Content [wt.%] |

|

|

Fe |

68.7 |

|

|

O |

24.5 |

|

|

Mn |

2.2 |

|

|

Ni |

2.2 |

|

|

Cr |

2 |

|

|

Al |

0.2 |

|

|

Si |

0.1 |

|

|

Ca |

0.1 |

3.4光学金相

裂纹1尖端附近的光学金相如图4所示。通过对比图4a-d,可以看出,靠近裂纹尖端的晶粒大约比位于尖端的参考区域的晶粒要大一个量级,这是裂纹附近的晶粒生长和再结晶的证据。在离尖端3mm的地方,晶粒不仅比远离裂纹处的大,而且该处的晶粒还在裂纹的方向变形了。裂纹附近的大量晶粒生长、再结晶和定向变形是承受了高温和应力的证据。在顶端本身(图4a)应变带有明显突出,表明材料在发生故障前受到了大量的塑性变形。另外一个方面是在远离裂纹的参考区域(图4d)处存在应变带,它们在离裂纹(图4b c)3- 6mm处消失,并在裂纹尖端处又重新出现。这可以解释为在制造过程中遗留的远离裂纹的残余应变,接触到尖端附近的高温产生了退火,而剧烈变形导致了应变带的再现。在裂纹尖端附近存在高温和应力的证据进一步支持了这样一种观点,即在这个位置发生了高温过载失效。

图4:裂纹1尖端附近区域的光学金相图 (a)裂纹尖端 (b)离裂纹尖端3mm处 (c)离裂纹尖端6mm处 (d)远离裂纹尖端的参考区域

裂纹2的光学金相如图5所示。最显著的特征是裂缝附近的空隙(图5a c),远离裂纹的参考区域(图5d)。此外,当它们接近尖端时,孔隙的直径也会增大一个数量级(从图5c的~50 m,到图5a中~120 m)。第二个显著特征是在晶界处存在次级相。这些孔隙以三相点的成核和生长,符合楔型腔蠕变的特征。在裂纹尖端的表面(图5a)有一个厚层,也表明高温条件导致蠕变。

图5 裂纹2尖端附近区域的光学金相图 (a)裂纹尖端 (b)离裂纹尖端3mm处(c)离裂纹尖端6mm处 (d)远离裂纹尖端的参考区域

3.5 磁性

将一块磁铁放到表1中的三个管环上。含裂纹1的环有微弱的铁磁性的,包含裂纹2(疑似蠕变裂纹)的环表现为强铁磁性,特别是在裂纹尖端附近。相反,从未受损部位截取的参考环没有表现出铁磁性。在裂纹2附近和周围出现的铁磁性(在裂纹1附近也有微弱的铁磁性),而常规的奥氏体相是无磁性的,这说明了有铁磁相析出,如图5所示晶界的相。根据材料的低含碳量(碳化物形成概率低)推测该相为delta;-铁氧体,这是根据其磁性性能进行的推测。

3.6 扫描电镜成像

裂纹1和裂纹2的表面如图6所示。在图6a(裂纹1)的表面的特点是顶端的壁厚非常低,(壁厚~120mu;m,未损坏部位的壁厚是6.23mm)和不定向的韧窝,如前几段所说的,是典型的韧性断裂和高温过载的例子

全文共11002字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10526],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料