英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

用于确定大型三排滚柱式回转支承的动载能力的计算模型

P. Gouml;ncz a, M. Drobne b, S. Glodež a,

a马里博尔大学, 自然科学和数学系, Koroscaron;ka c. 160, SI-2000马里博尔, 斯洛文尼亚

b Valji d.o.o., 轧辊和铸件生产商, Zˇelezarska c. 3, SI-3220 Scaron;tore, 斯洛文尼亚

绪论

在本文中提出了测定大型三排滚柱式回转支承的动载能力的计算程序。计算过程由三个主要部分组成:

(i)在考虑到轴承间隙和环支撑变形的情况下确定大型丝杠式转盘轴承的内部接触力分布,

(ii)由于接触力,确定滚道和滚子之间的接触区域中的应力场

(iii)由于滚道的接触疲劳而确定轴承的疲劳寿命。内部接触力分布通过使用大型三排滚柱回转支承的对称3D有限元模型进行数值确定。

另一个数值程序用于确定滚子和滚道之间接触区域的应力场。在不同类型的滚筒上研究此问题:圆柱滚筒(无轮廓校正),全加冠滚筒(对数轮廓)和部分加冠滚筒(ZB轮廓)。然后通过数值确定的接触应力作为疲劳分析的基础,其中考虑轴承滚道的典型材料参数,轴承的使用寿命通过使用应力寿命方法确定。

1. 简介

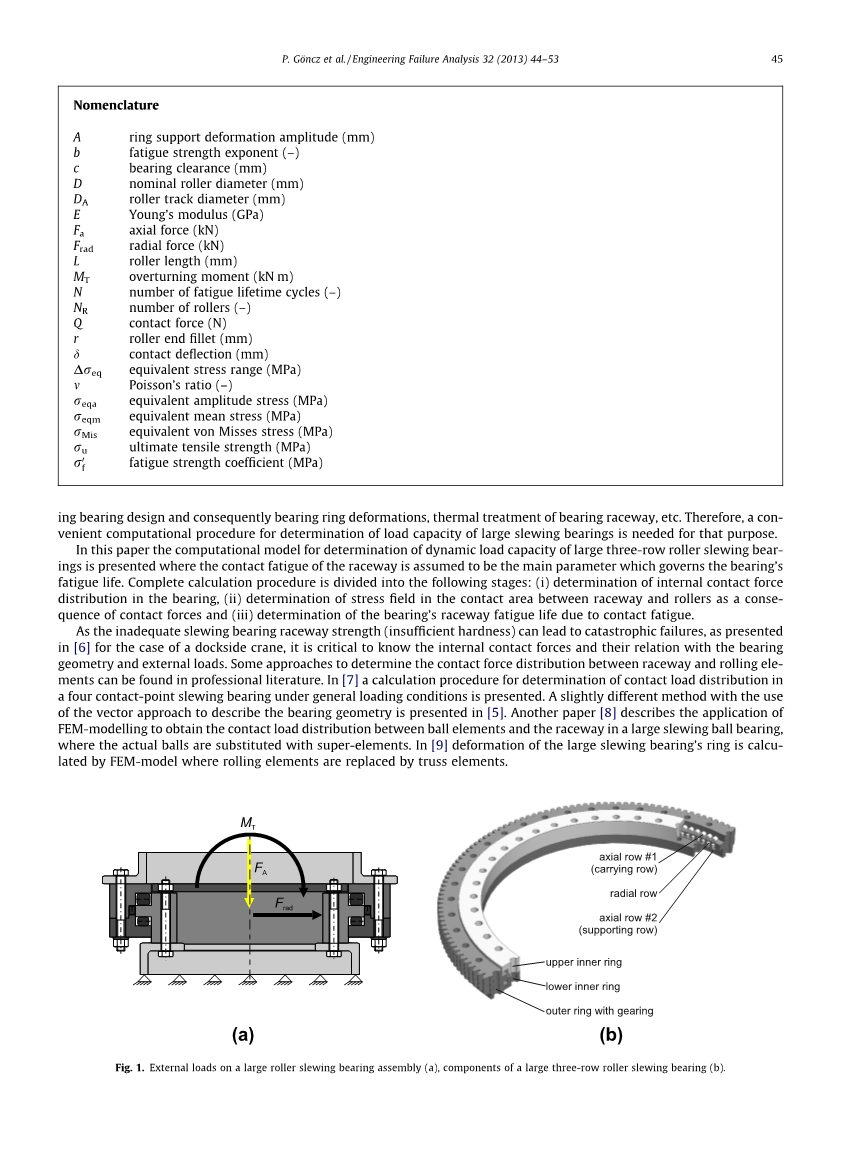

回转轴承是直径达几米的大尺寸机器部件,用于不同的应用(如起重机,转台,挖掘机,风力涡轮机等)。它们连接两个主要结构部件,并实现受控的相对旋转以及它们之间的外部载荷传递。如图1a所示,回转支承组件通过预加应力螺栓连接连接与结构的其余部分(安装支架)连接,并且通常暴露于轴向力(Fa),径向力(Frad)和翻转(倾斜)时刻(MT)。由于各种应用程序,

回转轴承的制造尺寸和配置不同[1]。本文介绍三排滚柱式回转支承(图1b),其中有三列圆柱滚动体(滚柱);用于传递轴向力和倾覆力矩的两个轴向排(承载和支撑排),以及用于传递径向力的一个径向排。

在计算普通滚动轴承的静态载荷和动态载荷额定值方面,有一些行之有效的工业标准。这些标准化的计算程序基于不同的轴承寿命预测理论,这些理论在[4]中有详细描述。然而,正如[5]中已经指出的那样,这些标准中使用的许多假设(只有轴承套圈的平行相对位移,没有间隙和环形变形,没有滚道的可变机械特性等)对于大回转无效由于倾覆力矩,相对细的回转支承设计以及因此轴承套圈变形,轴承滚道的热处理等,因此需要用于确定大型回转支承的负载能力的便利的计算程序。

本文提出了确定大型三排滚柱式回转支承的动载能力的计算模型,其中滚动面的接触疲劳被认为是支配轴承疲劳寿命的主要参数。完整的计算程序分为以下几个阶段:

(i)确定轴承内的内部接触力分布,

(ii)由于接触力,确定滚道和滚子之间的接触区域中的应力场

(iii)确定由于接触疲劳导致的轴承滚道疲劳寿命。

由于旋转轴承滚道强度不足(硬度不足)会导致灾难性故障,如码头起重机案例[6]中所述,了解内部接触力及其与轴承几何形状和外部载荷的关系是至关重要的。在专业文献中可以找到一些确定滚道和滚动体之间接触力分布的方法。在[7]中提出了在一般负荷条件下测定四点接触式回转支承中接触载荷分布的计算程序。文献[5]介绍了一种稍微不同的方法,用矢量方法来描述轴承的几何形状。另一篇论文[8]描述了应用有限元建模来获得大型回转球轴承中球元件和滚道之间的接触载荷分布,其中实际滚珠被超级元件代替。在[9]中,大型回转支承环的变形通过有限元模型计算,其中滚动元件被桁架元件取代。

符号注释:

A 环支撑变形幅度(mm)

b 疲劳强度指数( - )

c 轴承间隙(mm)

D 公称滚子直径(mm)

DA 滚轮轨道直径(mm)

E 杨氏模量(GPa)

Fa 轴向力(kN)

Frad 径向力(kN)

L 滚筒长度(mm)

MT 倾覆力矩(kN m)

N 次疲劳寿命周期( - )

NR 辊数( - )

Q 接触力(N)

r 辊端圆角(mm)

delta; 触头偏转(mm)

Delta;sigma;eq 等效应力范围(MPa)

nu; 泊松比( - )

sigma;eqa 等效振幅应力(MPa)

sigma;eqm 要求等效平均应力(MPa)

sigma;mis 等同于未知应力(MPa)

sigma;u 极限拉伸强度(MPa)

sigma;rsquo;f 疲劳强度系数(MPa)

图1. (a)大型滚柱式回转支承的外部载荷 (b) 大型三排滚柱式回转支承的部件

在本文中,使用有限元方法在轴向滚子(承载排 - Q1i和支撑排 - Q2i)和滚道之间的内部接触力分布数值化地确定,其中内环和外环都被建模为3D体。 它们之间的特殊非线性弹性连接器与真实的滚道滚子滚道接触相同的力偏转特性建模。 然后用该数值模型分析外部载荷,内部轴承间隙和环形支承变形的不同组合对内部接触力分布的影响。

在许多应用中,赫兹理论[10]适用于分析接触弹性体的变形行为,如球体和圆柱体。 但是,一般情况下,滚动轴承由于滚动体的长度有限而存在边缘效应。 尽管在[10,11]中提出了一些解决这个问题的解决方案。 这两篇参考文献都建议使用3D 有限元进行详尽的应力分析。

因此,在文献[12]中,使用三维有限元参数分析来研究各种尺寸的辊轮廓校正及其对接触压力分布的影响。 在[13]中采用了另一种方法来减小边缘接触应力:一种直线型辊,在两端有深腔,在端部偏转更多。 在工程实践中,使用了几种不同的滚筒轮廓修正(加冠)。 本文分析了其中三个问题; 圆柱滚子(无轮廓校正),完全冠状滚子(对数轮廓)和部分冠状滚子(也称为ZB轮廓)。

所提出的计算模型的第三部分侧重于由于滚道的滚动接触疲劳而确定轴承的使用寿命。 [14]由于不同的操作条件,提出了各种轴承接触疲劳损伤机理。 另外还指出了腐蚀坑,处理损伤,表面包裹体,润滑剂中的固体颗粒等对接触疲劳行为的重要性。 如上所述,滚子和滚道的接触是3D问题,因为在确定使用寿命时必须采用多轴失效标准。 在[15]中介绍了一些可用于确定大型回转轴承使用寿命的多轴疲劳失效准则。

在介绍的论文中,主要的失效机理考虑了地下引发的接触疲劳,这可能导致在轴承滚道中发生地下引发的疲劳剥落和连续的失效/功能丧失。 这也符合国际滚动轴承标准[3]。 在那种失效机理中存在适当的轴承润滑。 因此,在进行的有限元分析中,考虑了滚柱和滚道之间的无摩擦接触。 然后根据应力 - 寿命方法确定轴承的滚道疲劳寿命,其中von Misses多轴失效准则用于该目的。

2. 计算模型

2.1. 内部接触力分布的确定

正如介绍中提到的,分析或数值方法(有限元)可用于确定内部接触力分布。 当使用分析方法时,轴承环被认为是刚性的,而在数值方法中,它们可以是可变形的。 在这两种方法中,实际接触都被一些具有与实际接触中的位移接触力特性相似的一维元件(即桁架)代替。 这是由于滚动元件和触点数量众多(每个元件有两个触点)所导致的计算成本。

图2. (a) 1/8滚子滚道接触有限元模型 (b) 有限元网格

图3. (a) 不同类型的辊子的接触偏转 - 接触力依赖性

(b) 连接器位移 - 接触力依赖性(ZB-轮廓,D = L = 25mm)

在本研究中使用的计算程序中,特殊的内置连接器(图3b)被用作有限元软件Abaqus [16]的一部分。这些连接器被定义为压缩时的非线性弹性连接器,没有张力刚度。压缩中确切的非线性d-Q行为是在滚子和滚道之间接触的单独3D有限元分析中确定的(图2)。在这些分析中,将不同类型和尺寸的滚动轴承的1/8对称模型(详见第2.2节)压在滚道上,同时考虑了实际的弹性材料特性。结果,确定了接触偏转d与所得接触力Q之间的关系。对于公称直径D = 25 mm的不同类型的滚筒,实际的d-Q依赖性如图3a所示。作为参考,描述根据[17]的线接触的d-Q行为。圆柱滚子具有最高的接触刚度,而ZB和对数滚子具有几乎相同的位移 - 接触力特性。参考滚子滚道接触的性能根据用于没有轮廓校正的小径向滚子轴承的表达式计算。图3b显示了增加轴承间隙(cgt; 0 mm)的初始(无间隙; c = 0)和修改的连接器特性。

与其公称直径相比,大型回转轴承通常具有相对较小的横截面[1]。在很多应用中,它们都连接到刚度不均匀的安装支架(即框架结构[8,18])或/和伴随着一些初始挠曲的配套结构,这可能导致安装时轴承环发生初始变形。因此,回转支承生产商规定了允许的安装结构偏差和所需的刚度[18]。此外,由于制造过程和安装的结果,回转轴承中可能存在不需要的间隙。所有这些因素都会影响内部接触力的分布,并成为本研究的目标。

在所提出的研究中,生成了整个三排滚柱式回转支承的简化的frac12;对称三维有限元模型(图4a)。由于轴承的数值模型包含大量特征(几何截面,集合,曲面和连接件),因此手动创建所有这些将会非常麻烦。正因为如此,Abaqus软件的脚本语言Python [19]被用来自动化这个过程。考虑到42CrMo4钢的弹性材料属性,内外环(图4b)都采用8节点线性砖元素(C3D8,全集成)进行网格划分。分析的轴承的外圈被认为是固定的,并且搁置在多个独立的支架上,可以单独修改,从而可以应用不同的支架变形。内(可移动)环的平移/旋转由参考点控制,该参考点与内环的安装平面耦合(约束自由度)。类似地,非线性弹性连接器的两端与两个环上的接触表面连接。由于倾覆力矩MT被认为是主要的外部载荷,因此在该模型中不考虑径向排。

图4 (a) 1/2三排滚柱式回转支承的对称有限元模型:外部载荷,支撑和联轴器

(b) 轴承有限元模型的细节和可见网格以及1D联轴器

2.2. 确定接触区域的应力场

所提出的模型的第二部分集中在滚子和滚道之间接触问题的数值分析上。 这里,轴承中的接触力分布(其计算在前一节中描述)用作用于确定滚子和滚道之间的接触区域中的应力场的输入。 数值分析采用如图2所示的1/8 3D 有限元模型进行。对于滚动体和滚道两者的啮合,使用具有完全积分的8节点线性砖单元(C3D8)。 如[16]所述,网格在接触位置具有较高的密度(图2b),并且接触行为被定义为没有摩擦的“硬接触”。 在接触位置使用更精细的局部网格。 在期望边缘接触应力集中的辊的端部也存在更高的网格密度。 通过收敛分析确定这些模型大小的最佳网格大小。

如简介中所述,本研究分析了三种不同类型的辊子:

圆柱滚子 - 滚子无轮廓校正(图5a)。

对数轮廓滚筒 - 全冠滚筒(图5b)。

ZB轮廓滚筒 - 部分冠状滚筒(图5c)。

图5. (a)滚子几何形状:圆柱滚子

(b)完全加冕滚动 - 对数轮廓

(c)部分冠状滚子-ZB型材

每种滚筒类型均在两种公称直径下进行分析:较大(承载排)和较小(支撑排)。 在所有情况下,端部圆角根据[20]进行建模,而对数轮廓根据[17]和ZB轮廓根据制造商文档计算。 图6显示了所有三种分析滚筒类型的最大von Misses应力值的位置:

圆柱滚子(图6a); 一个非常独特的边缘效应是显而易见的,因为最大冯未命中应力值总是出现在接触边缘。

对数轮廓辊(图6b); 最大的von Misses压力值出现在辊的中心。

ZB型轮廓辊(图6c); 最大von Misses应力值沿滚筒的平坦部分几乎均匀分布(在轮廓校正开始时略有增加)。

图6. (a) 滚道中最大von Misses应力值的位置:圆柱滚子

(b) 完全加冕滚动 - 对数轮廓

(c) 部分冠状滚子-ZB型材

2.3. 确定轴承的使用寿命

由专业文献可知,滚动轴承失效的主要原因是滚动接触疲劳[21]。完整的滚动接触疲劳过程可以分为以下几个阶段[14]:纯滚动接触(微观凹坑的形成),滚动 - 滑动接触(不规则形状的凹坑),剥落(凹坑进展成更大的不规则形状坑)和剥落(大,深坑与锋利的边缘)。在提出的论文中,假定裂纹萌生期(疲劳裂纹的成核)是分析轴承疲劳寿命的主要部分。由于滚子和滚道之间的接触区域中存在复杂的应力状态,因此需要适当的多轴疲劳破坏准则。在[15]中提出了许多基于应力,应变和应变能方法的不同疲劳标准模型。在这项研究中,von Misses失效准则用于确定滚子和滚道之间接触区域的等效应力范围Delta;sigma;eq。

大型三排滚柱式回转支承的疲劳寿命N在文献中使用应力寿命法[22]计算:

(1)

其中:sigma;rsquo;f是疲劳强度系数,b是材料的疲劳强度指数。

由于轴承的脉动载荷,当最大接触力在Qmax和Qmin = 0之间变化时,在确定轴承的疲劳寿命时应考虑平均应力效应。在这种情况下,使用古德曼方程[22]:

(2)

其中sigma;u是极限抗拉强度值,sigma;eqa是等效振幅应力值,sigma;eqm是等效平均应力值。

对于出现在轴承上的脉动载荷,等效振幅和平均应力值可以从等效应力范围Dreq确定如下:

全文共10984字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9712],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。