英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

加气混凝土夹芯板中添加纤维对抗弯曲性的影响

摘要:采用静态和低速动态加载下的三点弯曲试验,研究了纤维增强加气混凝土夹芯板的力学影响。实验用了两种类型的加气混凝土:分别由热压加气混凝土和添加了聚合纤维的加气混凝土制作而成的夹芯。表面层则是由两层抗碱性纤维玻璃和粘结剂组成。柔性表面脆性内核与表面和内核都是脆性纤维的性能是是根据抗弯刚度、强度和能量吸收能力进行判定的。影响的效果机械性能上的能量以不同的横截面上的不同高度来测量能量级最高可达40 J,中间应变速率高达20秒。两种夹芯板中外部粘合的纺织层显著提高了轻质低强度充气混凝土芯的力学性能。动态抗弯强度比静态抗弯强度高出4倍。对于那些较大的横截面的,没有强化的AAC核,其表面的抗弯曲性能提高了15%。而添加了0.5%的聚丙烯纤维的夹芯板,其弯曲韧性增加了25%。本实验采用高速图像采集和数字图像关联(DIC)的技术研究了裂纹机理。

- 引言:

作为一种可持续建筑的理想材料,加气混凝土(AC)是由硅酸盐水泥、粉煤灰、石灰为主要原料,加入石膏,水,再加入像铝粉的制气剂混合而成的。加气混凝土的特征是拥有80%的孔状结构,混凝土与空气孔隙和剩余大气孔比达到1比2.5。在现在的节能环保建筑系统中,孔隙网络提高了热绝缘的导电性,其导电性约为正常重量混凝土的10%。孔隙网状结构也会影响着建筑材料的隔音效果。然而高孔隙率和低密度的结构则使加气混凝土的强度和抗弯曲性能降低。

纤维增强混凝土是由复合纤维材料与水泥基混合而成具有抗弯曲抗折的材料,其是由硅酸盐水泥粘结剂和细骨料与连续的纺织结构包覆而形成的。纤维增强混凝土的结构能大量吸收能量,拥有高应变能力,使其在拥有大量的应用,特别是对于需要高延展性的地震区域。在可选择的各种纤维类型中,抗碱的玻璃(ARG)纺织品具有中等强度和硬度,特别设计用来抵抗高碱性环境。

夹心复合材料提供了极好的强度与重量比,制造效率,是预制面板的理想选择。因为它们的重量轻,中等重量,承载能力,耐冲击性高,抗冲击性强,它们通常被用于海军,航空航天和防御结构以抵御冲击。中间夹层核心的复合材料通过为弯曲构件提供深度和转移影响着加气混凝土的抗弯刚度。夹层复合材料是影响着剪切强度、模量和延性都影响着失效模式和能量吸收能力的关键。夹层复合材料是拥有的潜在应用的领域是在承重预制构件中,比如墙壁、屋顶和地板。抗弯强度和刚度取决于两边和夹层以及界面键的特性

强度。用钢筋和充气混凝土制成的夹层材料在抗压强度和抗弯强度方面都有所提高,无论是强度还是韧性。值得注意的是在高性能蒸压加气混凝土中添加碳纤维材料可以提高材料的抗弯曲性能。对于抗弯曲性能的测试,对玻璃和硬质聚氨酯泡沫材料也进行了分析。

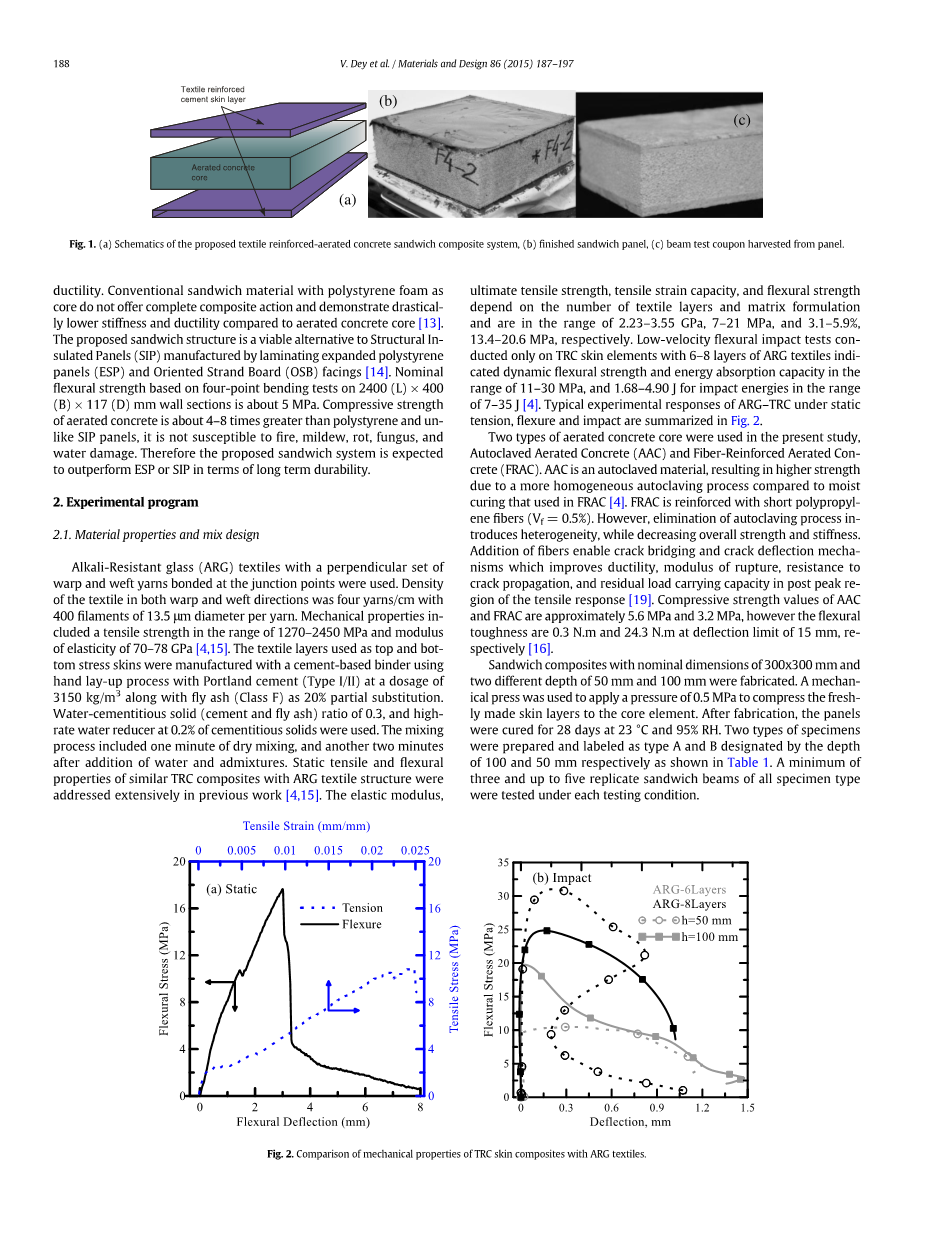

这项研究调查了用制气剂制作成的夹层复合材料混凝土芯和加筋的加固层(称为面砖/表面)如图1所示。对这些复合材料在准静态和中等应变率弯曲载荷作用下进行评估测试。测试结果表明轻质加气混凝土展现了很好的抗热性能,而玻璃纤维夹板则是展现了很好的抗拉性、刚性和延展性。用聚苯乙烯泡沫材料制成的传统夹芯材料不能进行完整的复合动作,与加气混凝土为夹芯的相比,表现出明显的较低的刚度和延性。这种结构式的夹芯板结构是一种可行的替代结构隔热板(SIP),多层聚苯乙烯板(ESP)和定向板(OSB)制造。标准的是在长为2400,宽400,厚117的板材基于4点弯曲试验的弯曲强度大约是5兆帕。加气混凝土的抗压强度大约是聚苯乙烯的4-8倍,不像小口板,加气混凝土不容易被火、霉、烂、真菌等影响,也不容易被水侵蚀。因此,预期的夹芯板系统是在长期耐用性方面胜过结构隔热板ESP或多层聚苯乙烯板SIP。

2.实验过程

2.1. 材料特性和混合设计

使用具有在接合点处粘合的垂直组的经纱和纬纱的耐碱玻璃(ARG)纺织品。经纱和纬纱方向上织物的密度为四根纱线/厘米,每根纱线具有400根直径为13.5微米的细丝。机械性能包括1270-2450 MPa范围内的拉伸强度和70-78 GPa的弹性模量。用作顶部和底部应力表层的织物层是用水泥基粘结剂与波特兰水泥(I / II型)一起以3150kg / m 3的剂量与飞灰(F类)一起使用手糊法制造的,作为20%部分替代。使用0.3水灰比固体(水泥和粉煤灰)比例和0.2%水泥固体的高比例减水剂。混合过程包括干混1分钟,加入水和外加剂2分钟。类似的TRC复合材料与ARG纺织品结构的静态拉伸和弯曲性能在以前的工作中被广泛讨论。弹性模量,极限拉伸强度,拉伸应变能力和弯曲强度取决于织物层和基质配方的数量,并且在2.23-3.55GPa,7-21MPa和3.1-5.9%,13.4-20.6 MPa。仅在具有6-8层ARG纺织品的TRC蒙皮元件上进行的低速弯曲冲击测试表明在11-30MPa范围内的动态弯曲强度和能量吸收能力,以及在7-7范围内的冲击能量为1.68-4.90J -35 。 ARG-TRC在静态张力,弯曲和冲击下的典型实验响应总结在图2中。

本研究使用两种加气混凝土芯,即蒸压加气混凝土(AAC)和纤维增强加气混凝土(FRAC)。 AAC是一种蒸压材料,与FRAC中使用的湿固化相比,由于更均匀的高压灭菌过程,导致了更高的强度。 FRAC用短的聚丙烯纤维(Vf = 0.5%)加固。 然而,消除高压灭菌过程引入了异质性,同时降低了整体强度和硬度。 纤维的添加使得裂纹桥接和裂纹偏转机制能够改善韧性,断裂模量,抗裂纹扩展和拉伸响应后峰值区域的剩余载荷承载能力。 AAC和FRAC的抗压强度值分别约为5.6MPa和3.2MPa,但在弯曲极限15mm处弯曲韧度分别为0.3Nm和24.3Nm。

标称尺寸为300x300的夹层复合材料和两种不同深度为50mm和100mm的复合材料被制造。 机械压力机用于施加0.5MPa的压力以将新鲜制成的表层压缩至芯部元件。 制造后,将面板在23℃和95%RH下固化28天。 准备了两种类型的试样,分别标记为A型和B型,深度分别为100和50 mm,如表1所示。在每种试验条件下,对所有试样类型的最少3个和最多5个重复夹层梁进行了测试。

2.2. 准静态弯曲测试

使用伺服液压MTS系统进行三点弯曲试验,载荷容量为200 kN,排量控制率为2 mm / min,间距为200 mm。使用线性可变差动变压器(LVDT)测量中间偏差,范围为plusmn;4 mm。在表2中报告了弯曲强度,刚度,韧性和弯曲能力的统计测量。静态弯曲测试也在平芯AAC和FRAC上使用0.6mm / min的偏转率进行,并将结果进行比较以说明TRC皮肤。 TRC-AAC-A和TRC-FRAC-A的典型载荷 - 变形趋势和损伤机理如图3所示。载荷变形行为显示了三个主要区域。 I区定义为初始线弹性行为高达峰值载荷的大约25%,并且由第一裂纹的开始终止,被称为比例极限(LOP)。在区域II中,增加变形会在拉力面和芯体元件上产生多个裂纹,导致挠曲硬化。这一特性对于TRC-FRAC复合材料更为主要(见图3b)。非线性和刚度退化逐渐持续到极限载荷能力。在后峰值范围或区域III中,承载能力和刚度急剧降低,并且由于开裂饱和后的局部化以及主裂缝的扩展导致延展性耗尽。在该区域也观察到皮芯层的分层,特别是TRC-AAC复合材料尤其明显(见图3a)。 FRAC中的纤维增强促进了裂纹桥接机制(见图3b),导致更高的残余强度和更强的能量吸收,特别是在准静态载荷下[16]。考虑到机械特性,两种韧性体系的特征是TRC-FRAC的韧性芯 - 韧性表层和TRC-AAC的脆性芯 - 韧性表层。

测试装置的示意图如图4所示。装载锤通过机械触发器从预先确定的下降高度释放,并且冲击力通过基于90kN容量应变计的负载单元 锤子和钝头冲击头之间。 测量偏差为plusmn;10mm的线性可变差动变压器(LVDT)。 使用连接到样品底部的500 g加速度计来测量加速时间历史,并作为数据采集系统的触发器。 使用20 kHz的采样率,持续0.2 s。 一个通过频率为2000Hz的数字滤波器被用来消除高频噪声数据。

测试结果分析了载荷位移历史,冲击速度,应变率和吸收能量。在落差高度从25-300毫米范围内,对夹心和核心元件的最少五次重复进行了测试。 TRC-AAC-A和TRC-FRAC-A试样在下落高度为150 mm时的冲击力 - 挠度响应如图5所示,其中显示了特征噪声或系统在高负载率时的振铃。上一节讨论的载荷 - 变形响应中的损伤机制也很明显。 I区是线性弹性区,其次是LOP点和第一裂纹的形成。区域2和区域3的特征在于损伤定位,以及由于传播和裂缝扩大导致的挠曲软化。 FRAC核心的内部纤维增强有助于桥接裂缝并导致区域II和III的挠曲硬化,如图4b所示。在图5a中的TRC-AAC复合材料的峰后状态中观察到附加的区域IV,其特征在于回弹现象。这在加载材料的能量吸收能力大于所施加的冲击能量的情况下是明显的,使得所施加的能量的一部分被储存和释放,从而引起冲击器的反弹。

3.结果与讨论

表2列出了在交流电芯和夹层梁上进行的静态弯曲试验的参数的平均和校正偏差总体标准偏差(括号内)。表3中列出了三明治梁的冲击试验测得的参数。 以下部分将详细讨论结果。

3.1. 撞击器坠落高度的影响

图6总结了与静载荷相比,经受不同下落高度的夹层梁的挠曲响应。 尺寸为A的三明治梁在25-150mm之间的落差高度处的最大载荷能力相差不到15%。 如表2和表3所示,在动态载荷下测得的刚度比静态载荷大约两个数量级。 较大的横截面梁(尺寸为B)具有较高的承载能力和抗损伤性,因此在300 mm的额外坠落高度下也评估其性能。 TRC-FRAC-B光束与TRC-AAC-B光束相比,下落高度的影响更为显着,因为峰值负载从2250 3400 N增加到下降高度从75-300mm增加。 随着应变率的增加,变形和能量吸收能力成比例增加。

在两个试样深度的静态和冲击载荷下观察到的典型裂纹模式如图7所示,并显示了两个尺寸的相似裂纹轮廓。 裂纹的宽度,长度和数量随着应变速率和冲击能量的增加而增加。 在较低的应变率下,损伤模式不同,因为在低能量试验中形成了孤立的微裂纹,但当试样减速并吸收冲击能量时不会传播。 在高能事件中,分布的微裂纹形成主要的对角拉伸裂纹并以剪切破坏模式传播。

3.2. 芯材的影响

图8(a-b)比较了在下落高度为150mm时夹层复合材料在静态和冲击载荷下的行为。使用经典的弯曲方程计算明显的弯曲强度。在静态载荷下,TRC-FRAC-A的弯曲强度为3.7(plusmn;0.1)MPa,比TRC-AAC A高约55%.TRC-FRAC-A的初始刚度为1.98(plusmn;0.31)kN / mm,到TRC-AAC-A 1.74(plusmn;0.34)kN / mm。能量吸收能力(韧性),在TRC-AAC-A的载荷反射响应中包围的面积测量为1.95(plusmn;0.25)J,但在2.5mm的挠曲极限下,其比TRC-FRAC-A低30%。从图2b中可以看出,在静载荷下,TRC-FRAC-A的表观弯曲强度更高,这是由于区域II具有更大的优势,其中存在相对较大程度的分布式开裂。这归因于与AAC核心相比,皮肤和FRAC核心之间的更好的界面结合。因此,超出峰值负荷 - 在第三区,TRC-AAC-A梁的承载能力显着下降,因为脆性AAC芯不能提供对裂纹扩展的很大阻力。在芯 - 皮界面薄弱的情况下,复合材料的峰后性能主要取决于芯材的剩余载荷能力。

在冲击载荷作用下复合材料弯曲响应和裂纹模式的趋势与静态载荷下的观察结果相矛盾。 如图8b所示,在下落高度为150mm的冲击载荷下,TRC-FRAC-A的平均弯曲强度增加到7.1(plusmn;0.9)MPa,比TRC-AAC-A小40%。 类似地,TRC-AAC-A在2.5mm挠曲极限下测量的能量吸收能力(韧性)为5.14(plusmn;0.51)J,比TRC-FRAC-A高75%,两者都在21J ,TRC-AAC-A的初始刚度约为1.4kN / mm,远高于TRC-FRAC-A(0.9kN / mm)。

与TRC-FRAC-A相比,TRC-AAC-A的抗冲击性改善可归因于前面部分讨论的更坚固和更坚硬的AAC芯材。与FRAC相比,高压釜固化条件和混合设计有助于提高15%的表观断裂模量(MOR)和40%的AAC压缩和剪切强度[16,19]。这些复合材料在区域II和III中的响应在静态和冲击加载模式下是不同的。局部区域的范围和多裂纹的形成决定了这些系统在峰后状态下的响应。在TRC-AAC复合材料中,分布高度为75和150 mm的分布弯曲裂纹是明显的,与图7中在静态和冲击载荷下在TRC-FRAC中形成的单个主要剪切裂纹相反。在FRAC芯中使用聚合物纤维由于纤维桥接而抑制裂纹扩展和扩大。在大量弯曲裂缝形成并从中心向外移动之后,TRC-FRAC和TRC-AAC最终在对角线剪切下失效。

3.3. 三明治效应

当受到弯曲载荷时,如图9a所示在张力面上观察到分布的弯曲裂纹。 接着是TRC表层(图9b)中的纺织物分层,特别是在靠近支撑物的区域。 TRC表皮和芯之间的界面之间的脱离也是特别明显的,如前面讨论的TRC-AAC复合材料(图9c)。 这些分布式裂纹和随后的分层通过提高能量吸收能力和残余强度,特别是在较高的应变速率下和延迟芯部元件的最终失效而导致皮肤中的增韧机理。

图10和图11比较了标称试样深度为50mm的加气混凝土和相应夹层复合材料的挠曲响应。 在准静态和冲击载荷情况下,平原AAC都会发生脆性破坏,中跨有单个裂缝。 然而,在表层存在的情况下,观察到在芯部元件中具有多个弯曲裂纹并且随后在较高偏转水平和应变率下表层元件的分层的延性行为(图3a,10a-b)。 界面分层主要是由于较高的应变速率引起的,这可能是

全文共9073字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9670],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。