英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

超声振动辅助SiC微小圆柱表面抛光的材料去除机理

摘要:

考虑到模具镶件材料SiC的高硬度,在线性微圆柱表面的研磨抛光(AP)中引入超声波振动,以提高表面质量,同时提高加工效率。然而,超声振动下材料与抛光工具之间的相互作用行为至今尚未研究。在本文中,研究了超声振动辅助抛光(UVAP)在微圆柱形SiC表面上的材料去除机制,以便与不使用超声振动的传统抛光相比,对该过程有一个基本的了解。首先提出了高频摩擦力的收集方法来分析SiC圆柱表面的摩擦行为。然后分别研究了超声振动,摩擦力与微柱表面质量的关系。实验结果表明,当施加超声振动时,摩擦力相应减小,对应于更好的表面质量。此外,基于建立stribeck曲线,在UVAP过程中讨论了润滑条件。此外,磨损系数通过测量材料去除深度来计算,通过扫描电子显微镜测量表面形态以揭示在各种不同抛光参数下的不同材料去除模式。通过计算和分析可知,较低的抛光力和较低的抛光速度以及较高的振动频率和振幅可导致SiC表面粗糙度较低,SiC表面粗糙度较小,抛光痕迹较小。最后,圆柱阵列在精密金刚石研磨SiC表面的优化参数下成功抛光。

关键词:

超声波振动辅助抛光微型圆柱表面碳化硅(SiC)材料去除机制摩擦行为磨损行为

1.介绍

近年来,由于其卓越的光学性能,微结构光学元件广泛用于微电子和通信产品,生物医学,汽车照明等。为了满足对微结构光学玻璃元件的大量需求,精密玻璃使用碳化硅(SiC)等微结构模具镶块进行成型,可提供一种有前景的替代批量生产解决方案。然而,在高硬度,高脆性和高强度方面,特别是对于碳化硅(SiC)而言,这些模具上的高质量微结构表面很难通过超精密磨削直接制造,这归因于其独特的机械性能,[1–3]。因此,必须通过随后的抛光来完成SiC模具的这些研磨微结构化表面。

在以前的研究中,不来梅大学的精密加工实验室(LFM)研究了用于制造模具插入物的微结构光学功能表面的工艺链。在该工艺链中,对WC的地面线性圆柱阵列,x40Cr13钢的地面线性V型槽阵列以及化学镀镍钢分别进行精密研磨抛光实验,以达到光学表面的标准[4,5]。Suzuki等人将超声波振动引入到WC微型非球面透镜的研磨抛光中。超声振动的效率已经从改善的表面质量和提高的高硬度WC的材料去除率方面得到了证明[6–9]。尹等人。通过振动辅助纸加工在C3601黄铜上加工宏观圆柱表面。通过运动学分析计算材料去除率的增量[10,11]。在我们以前的研究工作中,作者团队还使用超声振动来帮助抛光SiC上的线性圆柱表面[12]。但是,这些研究工作主要集中在抛光过程的实施上,如效果抛光参数对表面质量和材料去除率的影响,而SiC微观结构的材料去除机制尚未在摩擦行为或磨损机理中进行研究。不同的摩擦力对应于不同的表面质量,特别是摩擦系数应该是决定抛光过程和其后表面层改性的关键因素[13–15]。此外,抛光磨粒在微圆柱表面和抛光轮之间的行为决定了SiC上的微结构的主要磨损机制(导致不同的表面形态)。因此,有必要研究抛光参数(抛光力,抛光速度,超声振动频率和振幅)对UVAP材料去除机理的影响,从而能够优化抛光过程以获得可控的微圆柱表面碳化硅。在实现这一点时,摩擦力和表面质量cor-在相同的抛光参数下比较AP和UVAP,并通过计算摩擦系数评估润滑条件的变化。用X射线衍射仪(XRD)检测到的氧化硅软层表明化学反应发生在SiC和碱性氧化铈磨料之间。此外,通过在不同抛光参数下测量的材料去除深度来计算磨损系数,以揭示在SiC上的微圆柱表面抛光过程中晶粒的行为。通过分析AP和UVAP中扫描电镜(SEM)测得的磨损系数与表面形貌的对应关系,分析了工艺参数和超声振动参数对材料的影响去除机制进行了调查。

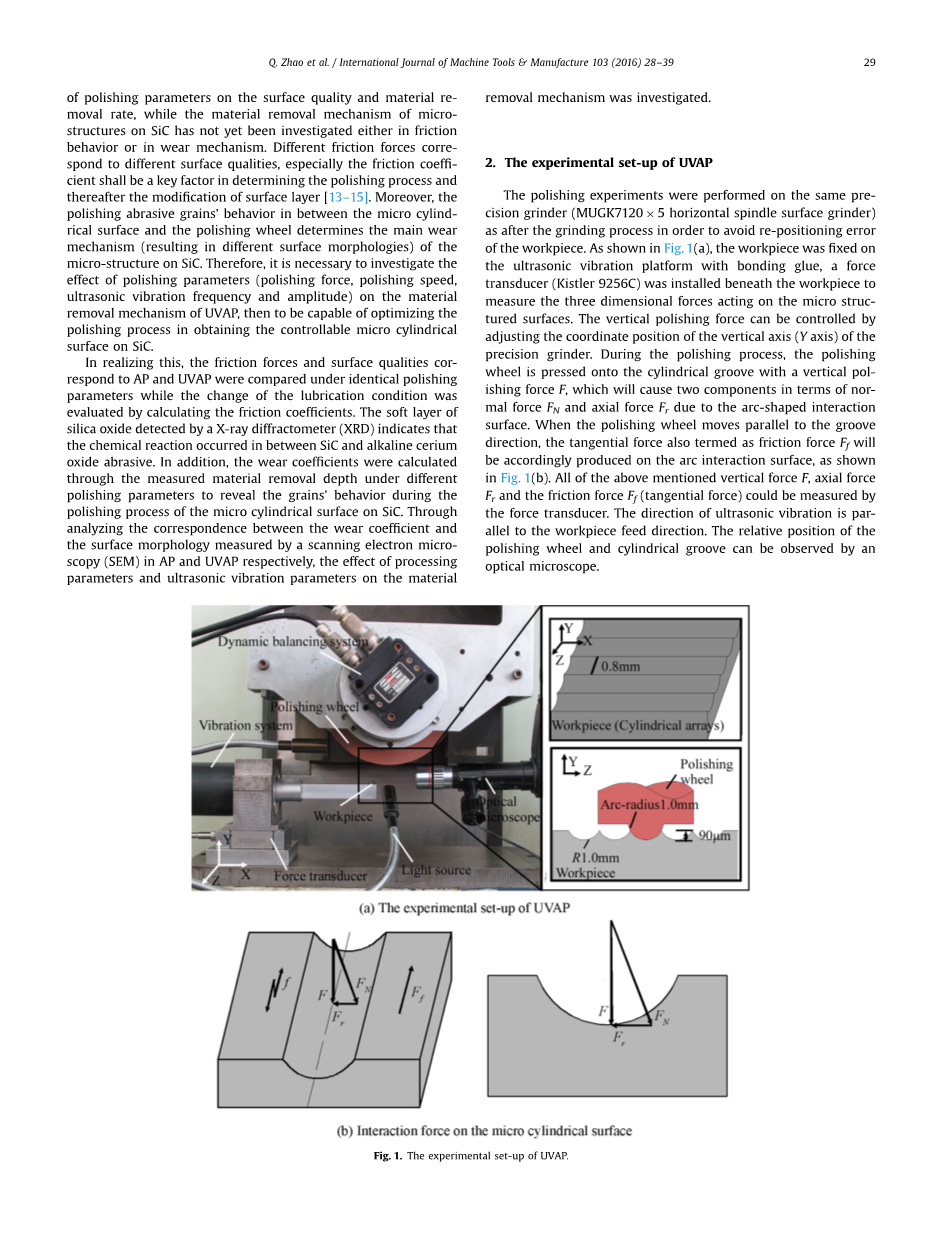

2.UVAP的实验设置

抛光实验在磨削过程之后在同一台精密磨床(MUGK7120times;5卧式主轴平面磨床)上进行,以避免工件重新定位误差。如图所示图1(a)中,工件用粘合胶固定在超声波振动平台上,在工件下方安装一个力传感器(Kistler9256C)以测量作用在微结构表面上的三维力。垂直抛光力可以通过调整精密磨床纵轴(Y轴)的坐标位置来控制。在抛光过程中,抛光轮以垂直抛光力F被压到圆柱形凹槽上,这将由于弧形相互作用表面而在法向力和轴向力方面产生两个分量。当抛光轮平行于凹槽方向移动时,相应地在电弧相互作用表面上产生也被称为摩擦力的切向力,如图1(b)中。所有上述垂直力F,轴向力和摩擦力(切向力)都可以通过力传感器测量。超声波振动的方向与工件进给方向平行。抛光轮和圆柱槽的相对位置可以通过光学显微镜观察。

2.1.抛光条件

圆柱形凹槽阵列在UVAP之前在平面磨床上进行精密研磨,并设计了单独的凹槽尺寸。UVAP条件列于表格1.

2.2.测量摩擦力

本研究采用了两个振动频率(25kHz和35kHz),远远大于力传感器最大采样频率3333Hz。根据奈奎斯特-香农采样定理,采样频率应至少比采样频率高两倍以收集完整的采样数据[16]。为了收集完整和准确的摩擦力数据,在这种情况下使用2.5MHz采样频率的NI数据采集卡(类型:INPCI-6132)。摩擦力采集原理如图所示图2。力数据首先在电压模拟信号中输入电荷放大器,然后由NI数据采集卡通过包含轴向力,切向力和法向力的三个分量进行传输。计算机连接到NI数据采集卡,以存储和处理强制数据。当NI数据采集的采样频率设置为250kHz时,当振动频率设置为25kHz时,可以通过力传感器数据采集卡和NI采集卡同时采集摩擦力数据,如图3。NI采集卡采集的摩擦力数据在超声波振动时间为0.001s的范围内具有25个周期,能够清晰反映超声波振动时域内摩擦力的变化规律。然而,只有少数摩擦力的随机数据可以被收集使用力传感器的采集卡,这不足以揭示UVAP期间的摩擦力特征。由此可见,NI数据采集卡可以完成任务,完全收集高频摩擦力数据。

3.实验结果和讨论

3.1.超声波振动辅助抛光的摩擦行为

通过采用如图所示的抛光条件表格1通过使用SEM相应地测量由AP和UVAP产生的微圆柱形表面形态。从图5可以看出,在AP产生的微圆柱表面上存在大量平行于工件进给方向的犁沟(参见图4(a)),而在减小的划痕和部分去除的磨痕方面,通过25kHz的UVAP可以产生比AP更好的表面质量(参见图4(b))。随着f增加到35kHz,与25kHz相比,由于不同的运动学和材料去除模式,可以产生更少的划痕和几乎消除的磨痕(参见图4(c)).根据摩擦学原理,磨料与工件之间的摩擦行为是造成微圆柱表面材料去除的直接原因;了解UVAP过程中的摩擦特性是进一步揭示SiC材料去除机理的先决条件。在UVAP中,微型圆柱形表面抛光砂轮磨料可被视为摩擦系统。10组的平均值测量摩擦力数据被用作最终摩擦力Ff在AP和UVAP下的微圆柱表面和抛光磨料之间,如图所示图5。在AP过程中,当F为1.5N,v为10mm/min,n为100rpm时,测得的摩擦力Ff为0.45N。在UVAP过程中,在相同的v和n下AP过程,25kHz频率(f)和1.5mu;m振幅(A)对应于0.23N的降低的。在35kHz的情况下,可以进一步减小到0.1N,表明施加超声波振动可以导致在抛光过程中的减少。当将微圆柱表面形态与相应的摩擦力进行比较时,可以认为表面质量与具有相关性。低摩擦力对应于具有较少划痕的优越表面质量产生。所以引入超声波振动即可有效降低摩擦力,进而提高微结构的表面质量。

为了进一步分析超高分辨率图像的相关性,声波振动参数和摩擦力以及微柱表面质量,理论上建立微柱表面摩擦力模型。在摩擦系统中,由抛光轮旋转引起的滚动摩擦太小(大约)可忽略不计。因此,微圆柱表面和抛光轮之间的摩擦力可以近似认为是由工件的切向运动产生的滑动摩擦力。在摩擦学定义中,摩擦力是摩擦系数mu;和正压的乘积。尽管如此,当引入超声波振动时,摩擦力应该与振动频率和振动幅度有关。因此,在UVAP期间作用在接触表面上的总摩擦力可以按照下面的公式1定义[17]:

其中A是振幅,w是振动角频率,v=1/2AWv。摩擦力的平均值振荡周期如公式2所示。

v是进给速度。注意到f处的为0.025m/s25kHz和1mu;m的A。然而,根据经验,为了保证微小的圆柱表面质量,最大进给速度比平均速度小0.002m/s.因此公式被简化为公式3.

根据摩擦原理,摩擦系数mu;的解决方案是进给速度的函数,所以mu;可以表示为[18]:

为了确定列出的常数h,c,g和d在表(4),使用由不同抛光力,进给速度和振动频率,振动幅度获得的10组摩擦力的平均值进行最小平方计算。最后,摩擦系数可以表示为以下公式。

由于圆柱形微结构和抛光轮之间存在弯曲的接触表面特征,法向力不等于抛光力F.因此,应该讨论接触压力p的分布以计算准确。在赫兹接触理论中,接触面的形状是一个弯曲的椭圆。如图所示,基于圆柱曲面的曲率中心建立笛卡尔坐标系图6。椭圆长轴a平行于X方向,短轴b平行于Z方向。在计算之后,短轴b的长度等于圆柱表面的弧长,长轴a的长度是抛光力F的函数.S表示弯曲的椭圆面积,表示弯曲的椭圆面积的曲率半径圆柱形表面。相应的赫兹接触压力p可以表示为公式6。

其中Po是最大压力,可以表示为Po.根据模拟结果。x在X轴上

坐标可以是接触区域中的任意点,Z轴坐标中的z可以是任何可以表示为

如图所示图7(a)赫兹接触压力的分布在YOZ方向上与实际的圆柱表面不一致。然而,当赫兹接触压力乘以校正因子k时,校正的赫兹接触压力的分布几乎与圆柱形表面的实际表面中的相同,如图7(C)。因此,校正的赫兹接触压力可以表示为公式7,而总法向接触力F\如公式8所示。

根据公式(5)和(8),摩擦力是inu-除了由进给速度,抛光载荷等工艺参数外,还取决于振幅和频率。如图8表明,超声波振动的施加可以导致抛光过程中的减小以及在低F下产生的低,而随着振动频率和振幅的增加而减小。上述结论还可以进一步验证,较低的摩擦力对应于较好的表面质量,因此为了具有较好的表面质量,较低的抛光力,较高的振动频率和振动幅度应该在UAVP过程中应用。

3.2.微型圆柱面UAVP的润滑行为

在AP中,进给速度在1mm/min至100mm/min的范围内,抛光液的动态粘度eta;为,摩擦力系数的测量值在0.3-0.5范围内。根据公式(5),当A和f都为零时,摩擦力系数的计算值接近测量值。因此AP过程中的stribeck曲线如图所示图9,其中润滑状态根据摩擦力系数的值落入边界润滑。基于典型的平面AP过程的边界润滑接触模型,建立了微圆柱面,抛光轮和抛光磨料之间的典型接触模型,如图10。接触区域中的一部分被润滑剂Im的层分开,形成润滑腔,该润滑腔能够使抛光液研磨剂悬浮在抛光轮上的孔隙和空腔中。在接触表面之间的相对运动的作用下,磨粒在微圆柱表面上具有非常弱的剪切作用。然而,由于润滑油损坏,接触区中的另一部分表面开始相互接触。同时,研磨剂要么会嵌入抛光轮上的凹凸部分以形成固态磨料,要么被挤压在抛光轮粗糙体和微圆柱体表面之间以形成滚动研磨剂,从而导致材料被机械地去除。随着超声波振动的引入,抛光情况将发生变化,摩擦系数mu;减小到0.10-0.27的范围内,进给速度从1毫米/分钟增加到100毫米/分钟,如图9。但是,润滑状态仍处于边界润滑状态,可以通过stribeck曲线进行验证。根据润滑理论,摩擦系数的降低能够使润滑状态向更接近lm润滑状态转变。因此,由于改变的润滑状态,固定的磨料降低,导致改善的微圆柱表面质量。

3.3.UVAP在微柱表面的磨损行为

3.3.1.UVAP过程中化学侵蚀的分析

硬质和脆性材料如碳化硅在自然环境中具有非常高的化学稳定性。但是,在碱性抛光液中,受到摩擦力的作用,材料表面是否发生化学反应对揭示材料去除机理起着重要作用。基于上述原理,通过X射线衍射仪(XRD)检测UVAP实验后未清洁的微圆柱表面上的化合物,如图11。在UVAP过程中产生了二氧化硅软层,表明化学反应发生在SiC和碱之间氧化铈抛光液[19]如公式9所述。因此,材料去除过程可以描述为连续形成并除去具有比SiC更低的硬度的氧化物层。

另外,根据化学反应热力学和超声化学理论,由于引入超声振动,微柱表面应力和温度应发生变化,从而加速反应边界层的形成。结果,超声波振动可以减小微小的圆柱表面摩擦力,然后使润滑状态接近lm润滑状态。

3.3.2.UVAP过程中机械磨损的分析

研磨磨粒在微圆柱表面和抛光轮之间的运动决定了SiC的主要磨损机制,而不同的磨损机制导致不同的表面形态。例如,微表面平行凹槽是通过微切割或微犁形成的,而微凹痕是由微切割产生的,裂纹或微疲劳[20–22]。但是,材料去除机制(材料磨损机制)受到了影响抛光参数如抛光力,抛光速度和超声波振动参数。因此,有必要研究在优化抛光过程中抛光参数对材料去除机理的影响。分析材料磨损机理的出发点应是Archard磨损公式的磨损理论[23,24]:

其中是磨损体积,F是抛光力,L是可以表示为L=Vt的滑动距离。H为微观圆柱表面硬度,为表征不同磨损模式的无量纲磨损系数,例如范围内的表示粘附磨损,而在的范围内代表磨粒磨损。因此,可以通过求解分别得到UVAP过程中的磨损状态。根据公式(10),单位时间的去除量为:

材料去除率是一个重要的评估指标抛光性能。在过去的20年中,普雷斯顿建立了经典的普雷斯顿方程(单位时间内的材料去除深度方程)[25]根据玻璃抛光中的材料去除机理,如公式(12)所示。

其中p是抛光压力,v是相对速度,k是普雷斯顿系数。从方程(13),材料去除量每单位时间也可以通过公式(1)的曲面积分来计算。(12)。根据公式(11)和(13),磨损系数和普雷斯顿系数之间的关系可以表示为方程(

全文共10531字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9583],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。