英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

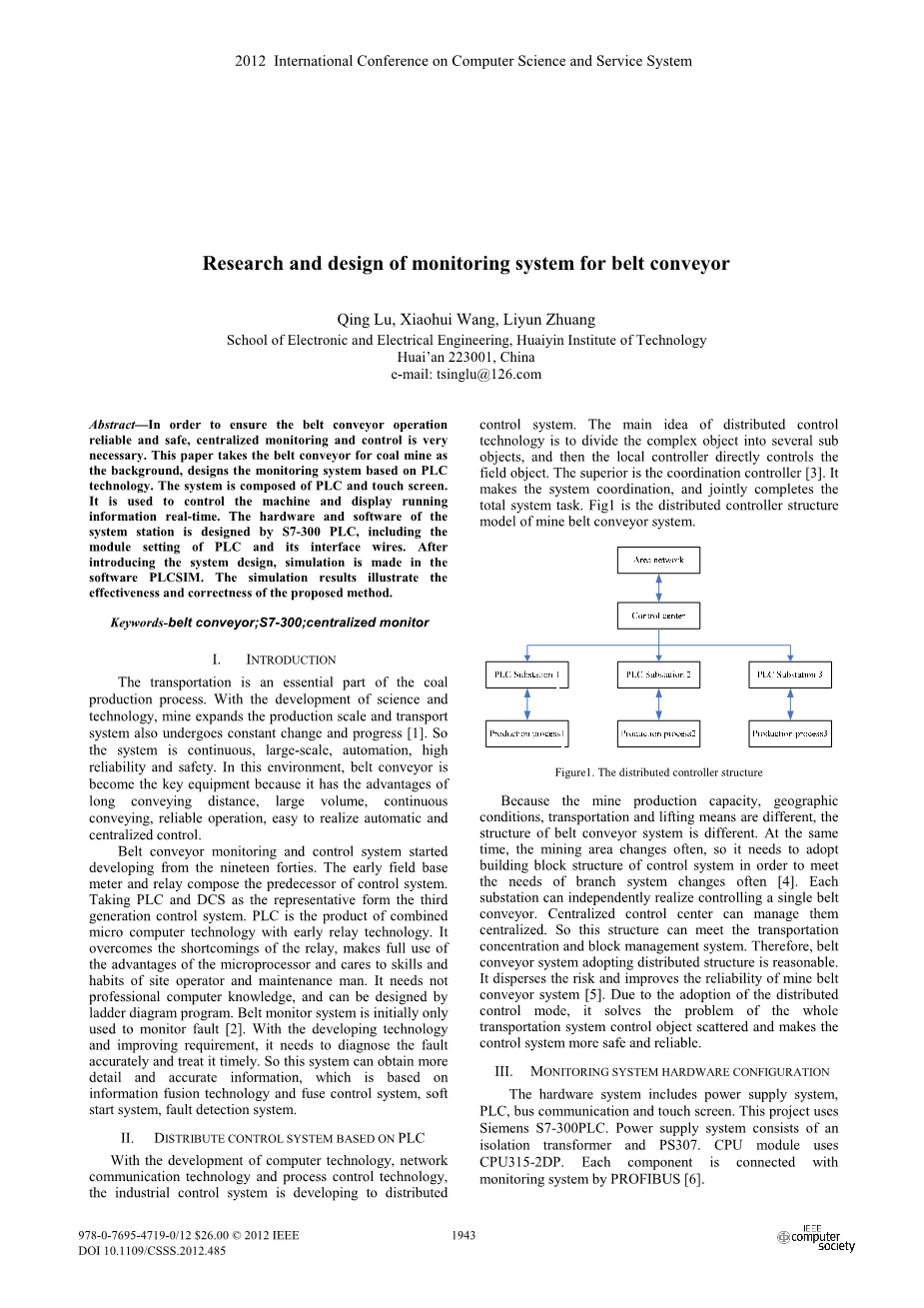

煤矿带式输送机系统可靠性研究

中平能源化工集团,中国平顶山市

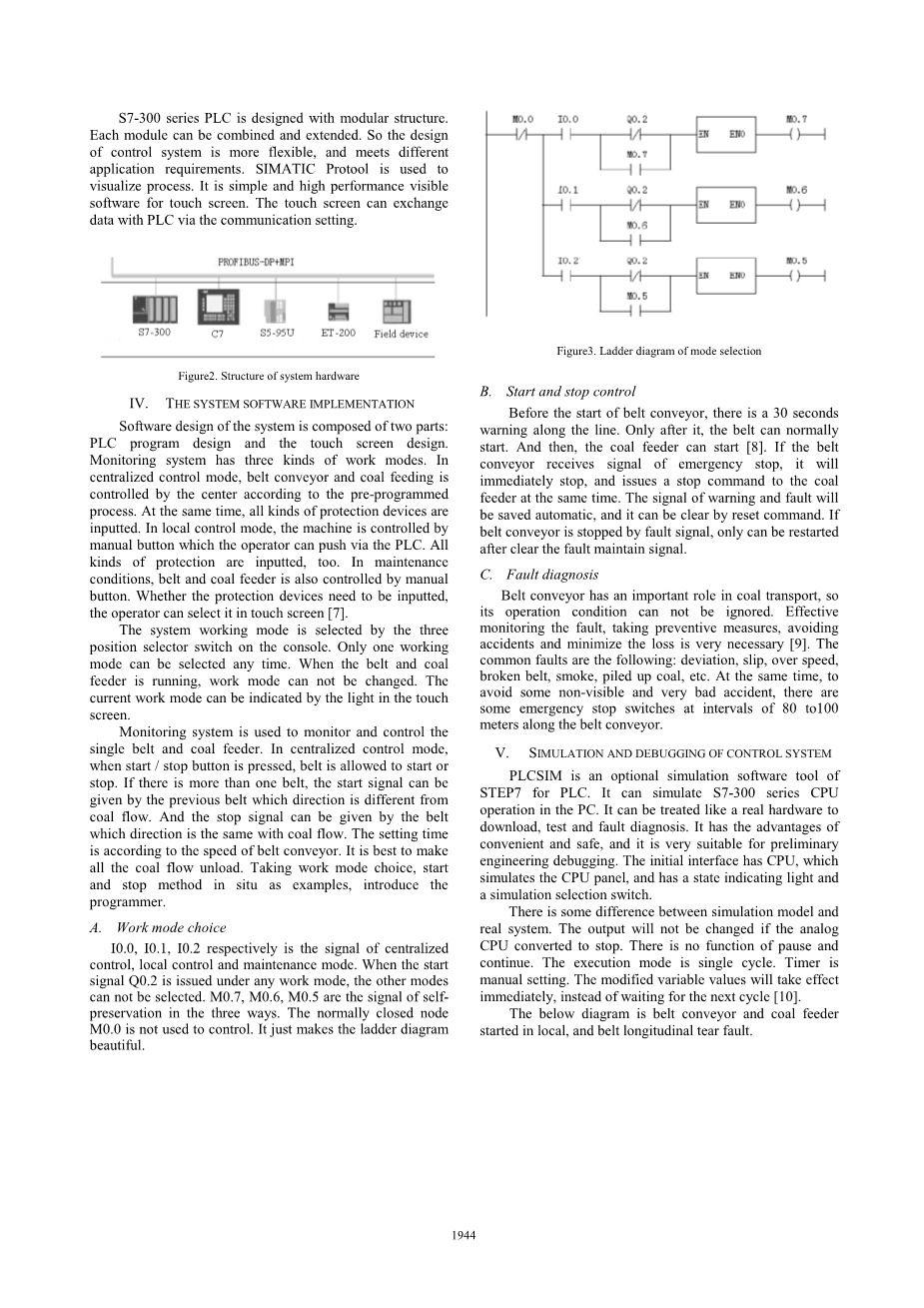

代景霞

河南理工大学,中国焦作市

摘要:根据可靠性理论和计算机仿真的方法,建立井下煤矿带式输送机可靠性仿真模型,计算系统可靠性指标,识别矿井运输薄弱环节 系统。 根据可靠性模型,从计算结果可以得出结论:适用于分析地下矿山运输系统的可靠性,采用可靠性模拟试验方法。

关键词:皮带输送机系统; 可靠性; 计算机模拟; 可靠性模型;

带式输送系统的可靠性在矿山机电安全管理中具有重要作用,94组大型矿井中有80%左右为深井,一般具有协调的运输系统,这些运输系统一旦失效会影响正常生产,造成了巨大的经济损失。我们将改变采矿运输系统的状况,使其性能和可靠水平不断提高。目前关于运输系统可靠性的研究方法主要是计算机模拟法,随机过程理论中的马尔科夫过程分析法,运输系统可靠性研究和故障树分法。以地下运输系统中的带式输送机为例,阐述了利用计算机模拟方法建立可靠建模的方法和步骤。

1.地下矿山运输系统设备故障规律与检测

我们将建立可靠的地下矿山运输系统研究的随机过程模型。建立随机过程模型,我们需要根据系统的故障数据来检查和选择。常见的检验方法有Mann检验法,Nelson-Aalen图表检验法,系列检验法等。 在实际应用中,这些方法可以诊断部分故障数据的特征,不能完全描述可修系统的故障规律。通过对地下矿山运输失败数据和可靠性的研究,提出了趋势检验和指标检验收集的拟合检验,有效性检验,综合检验分析法。从而准确地确定了地下矿山运输系统的实际变化规律。

使用以下K-S测试方法验证数据,证明测试上面所述的分布函数。

测试统计D=0.30032,对于给定的重要程度alpha;=0.01,K-S分配表,获得临界值d0.10(6)=0.470,受制于数据分布函数,威布尔分布的假设因此,气缸的故障率分布函数为:

类似的方法,各单元的故障数据等对支承辊进行处理,结果如表1所示。

表1组件的随机变量分布

|

零件数 |

组件 |

运行时间X(h) |

故障修复时间Y(h) |

||||

|

分配 |

lambda; |

1/lambda; |

分配 |

mu; |

1/mu; |

||

|

1 |

发动机 |

负指数 |

56.6 |

0.0177 |

负指数 |

5.7 |

0.175 |

|

2 |

减速器 |

负指数 |

76.9 |

0.0130 |

负指数 |

3.4 |

0.294 |

|

3 |

滚筒 |

负指数 |

71.8 |

0.0119 |

负指数 |

8.1 |

0.123 |

|

4 |

保护装置 |

负指数 |

86.5 |

0.0116 |

负指数 |

2.6 |

0.385 |

|

5 |

滚筒 |

负指数 |

58.7 |

0.0170 |

负指数 |

4.9 |

0.204 |

|

6 |

皮带 |

负指数 |

39.2 |

0.0255 |

负指数 |

6.2 |

0.161 |

|

7 |

上下部滚筒 |

负指数 |

76.7 |

0.0130 |

负指数 |

5.3 |

0.189 |

|

8 |

中间框架 |

负指数 |

53.1 |

0.0188 |

负指数 |

7.4 |

0.135 |

|

9 |

机身装置 |

负指数 |

56.8 |

0.0176 |

负指数 |

6.1 |

0.161 |

2模拟运行的结果

通过现场原始数据的统计处理,利用强大的统计计算能力,绘制直方图,显示出分布曲线表明这些数据服从指数分布,通过检验测试工作的分布,平均工作小时数经受负指数分布,以及平均故障间隔时间和修复时间参数。为了初步估计精度和确定仿真次数,首先假定仿真次数为100.在100次仿真次数中,通过点故障统计和仿真, 计算交通运输系统主要指标,指标见表2。

表2运输系统中主要故障部件的指标计算

|

零件号 |

零件名称 |

平均工作时间 |

失败率 |

平均修复时间 |

维护率 |

可用性 |

从小到大可用序列号 |

|

1 |

发动机 |

259 |

0.0077 |

25.3 |

0002364 |

0.96896 |

5 |

|

2 |

减速器 |

56 |

0.0225 |

34.7 |

0.01976 |

0.89777 |

2 |

|

3 |

滚筒 |

67 |

0.0327 |

54.5 |

0.02304 |

0.78588 |

9 |

|

4 |

保护装置 |

380 |

0.0098 |

12.9 |

0.07813 |

0.95959 |

4 |

|

5 |

滚筒 |

96 |

0.0416 |

8.3 |

0.09259 |

0.93610 |

3 |

|

6 |

皮带 |

78 |

0.0384 |

36.8 |

0.01558 |

0.84858 |

1 |

|

7 |

上下部滚筒 |

23 |

0.0103 |

37.4 |

0.12048 |

0.88264 |

8 |

|

8 |

中间框架 |

49 |

0.0213 |

67.4 |

0.02732 |

0.97120 |

6 |

|

9 |

机身装置 |

357 |

0.0091 |

46.2 |

0.02674 |

0.97379 |

7 |

3系统薄弱环节

表3模拟的RMS

|

分配模拟时间 |

类似系统可用性 |

相对误差 |

分配模拟次数 |

类似系统可用性 |

相对误差 |

|

29 |

0.6527 |

3.11% |

10 |

0.6352 |

5.7% |

|

170 |

0.6639 |

1.44% |

100 |

0.6494 |

3.5% |

|

340 |

0.6815 |

1.17% |

1000 |

0.6859 |

1.82% |

增强模拟时间,如表3所示次数,假设500小时的模拟时间和200次的模拟,模拟变量可以在分离后进行分类。我们得到以下结果:第一部分是1071次,第二部分是786次,第三部分是1375次,第四部分是573次,第五部分是874次,第六部分是1197次,第七部分是980次,第八部分是1261次,第九部分是1136次,明显是失败次数最多的是第三部分。

图1单位有效性直方图

图中直接反映了系统中各单元部件的有效性水平,为生产管理提供了指导。图8所示的支承辊,皮带,鼓,减速器是系统的薄弱环节,如果能提高 其可用性,则可以增强系统的可靠性,降低设备故障率,从而提高产量。

4.结论

运用理论分析,统计分析等方法研究交通系统的失效规律和可靠性分析,并计算交通系统的可靠性指标,采用计算机模拟的方法,发现薄弱环节。 主要结论如下:

- 通过现场故障数据的采集重组,建立设备档案和维护帐户,为快速检测设备的参数和故障情况提供了便利条件。相关参数和故障情况提供了 方便的条件。 通过故障数据的检查程序,发现故障数据规则遵循的分布,然后产生随机变量受到这个分布。

- 通过主运输系统的可靠模拟,可以模拟计算系统的可靠指标,识别系统的薄弱环节,提高运输系统薄弱环节的可用性,从而提高系统的整体可靠性。 为科学管理和领导决策提供理论依据。

-

根据事故机电会计统计,二月份事故影响时间比一月份减少了20小时。 该研究项目成果的实施为安全生产带来了显着的经济效益。 全文共7928字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9374],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。