英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

组合式复合修复管道的极限加载状态下的压缩应变限制

艾哈迈德Shouman,Farid Taheri

达尔豪西大学土木与资源工程系,加拿大新斯科舍省哈利法克斯巴林顿街13360号B3J 1X1

文章信息

文章历史:2010年12月22日在线提供

关键词: 复合包装 管道 修理 联合加载 弯曲 应变限制

摘要

最近的运输行业已广泛使用复合式修复玻璃钢管道。根据最近在管道运输中使用量的增加,本文作者研究了复合修复管道的应变设计及其适用性。在较早的工作中,作者发现在联合加载条件下,修复后的管道会倾向于在与复合修复相邻的位置局部弯曲。使用限制复合修复管道局部屈曲响应,即压缩研究了极限加载状态下的压缩应变限制。为此,进行了有限元研究。结果清楚地表明最大应变不会发生在修复后的缺陷区域。局部屈曲会但是会发生在钢管的未修补(未受损)部分。一项实验研究是还对纤维增强聚合物(FRP)修补的管道进行了验证有限元结果。还进行参数计算调查以了解复合材料的极限修理包装。

2010 Elsevier有限公司保留所有权利

1.介绍

复合修复的管道已被证明是可行的,可以成为过去二十年管道维修的替代品。实验分析表明它可以在不同的环境和工业项目下充分发挥作用。目前已经研究了复合修复系统的限制条件是钢管的爆裂强度。此外,复合材料修复系统由单向纤维构成沿圆周方向缠绕,厚度为根据简单的力学方程建立修复管道的参数

如下图所示:

其中 是管道的爆破压力,是钢管的极限强度,是钢管的厚度,是环内复合材料的极限拉伸强度方向用于复合包装,是FRP修补的厚度包装和是管道的内部半径。

到目前为止这种修理理念已经成功用在大多数情况下的工程项目上,但确实不可否认管道可能经常受到不同的加载状态.研究各种加载条件及其组合对这种修复管的影响是相当大的。Lee等人,开发了一种新型树脂传递模塑(RTM)采用纤维增强复合材料修复/加固损坏的地下管道的工程。他们使用玻璃纤维作为灵活工作的防水油布覆盖的加固应变和保护皮肤,并使用多孔呼吸管去除钢筋中的空气。测量通过使用它加固修复的管道的能力,他们只对修复的管道进行压缩线路负载,施加在顶部(12点钟)和底部(6点钟)并观察修复后的负载能力增加约15%管。

可以看出,这方面的工作非常困难,因此,考虑负荷的影响是非常重要的除了这种修复的反应的内部压力管道。研究了修复管道在联合装载下的响应如内部压力,轴向力和弯曲度。发现在未修复的管道中,有缺陷的地方会出现起皱。对于修复的管道,可以发现这种局部屈曲有复合修复部分外部移动的倾向但邻近的区域。这是由于复合材料对钢材的附加刚度从而使其像钢材一样。局部屈曲现象与大应变有关。因此,基于应变的钢管线设计将更为合适说明纤维增强聚合物的塑性响应(玻璃钢)修复管道。 因此,基于应变的设计是在本研究中参考复合修复进行了研究管道。少数著名和非常全面的研究之一是亚历山大和奥乔亚[3]的工作,开发了一个综合分析和实验方法来评估一个完整性的复合材料修复技术,开发用于海上立管应用。 他们的修复技术的设计在碳钢/环氧基复合材料系统上,安装在钢管上。修理系统的开发包括综合计算机模拟,原型制作和经验验证。 设计理念包含实例的极限状态分析和基于应变的设计方法钢/增强复合材料体系。 本文进一步通过进行拉伸,爆裂和弯曲测试来验证制造,安装和提出的设计方法。

1.1。阶段1:数字建模

1.1.1。程序大纲

使用ABAQUS有限元进行分析。 ABAQUS的三维缩减积分,使用八节点线性实体单元(C3D8R)构建网格[1]。根据Fatemi等人的研究。C3D8R元件在捕获弯矩曲率时提供足够的准确度在屈曲和后屈曲状态下的响应。网格融合研究旨在确定网格的完整性及其数值收敛。生成更细的网格修复区域和更密集的网格产生在缺陷区域。有限元模型的示意图如图4所示为了清楚起见,只有四分之一的管道FE网格是插图。一个统一和适度的细网被用于钢管的其余部分。共有16,320个C3D8R元件,由20,962个节点连接起来构建模型。此外,由于几何和加载条件,只有几何的四边形对称性被模拟。网格收敛还进行了研究以确保网格的有效性。

为了应用加载和约束,参考节点位于管道的轴对称中心线上,在其每一个

终端(见图4)。轴向载荷和弯矩,以及约束被应用于这些参考节点。适当使用多点约束(MPC)连接参考节点到位于管道末端的网格上的所有节点。图4中示意性地示出了一些代表性的MPC(再次,为了清楚起见,并未示出所有的MPC)。如对于平移程度的自由度,平移程度参考节点的自由度受到限制,除了一端在一端,允许合约或扩大在轴向上自由。两端都允许旋转绕x轴旋转,但不能绕另一个旋转两个轴,从而模仿实际的旋转自由度由实验装置调节,如图3所示。

复合修复包装由八层玻璃组成假定为单向的层取向的环氧树脂,沿管道的环向(沿圆周)。三在每个层的厚度方向要求积分点。表1列出了复合材料的性能。根据API 5L [4]规范,该管由X60级钢制成(参见表1)。

定义了应力 - 应变关系使用Ramberg-Osgood材料模型表达式。该发现Ramberg-Osgood模型代表了这种关系。准确地说它的参数是从Walker和Williams提取的。该模型的数学描述如下:

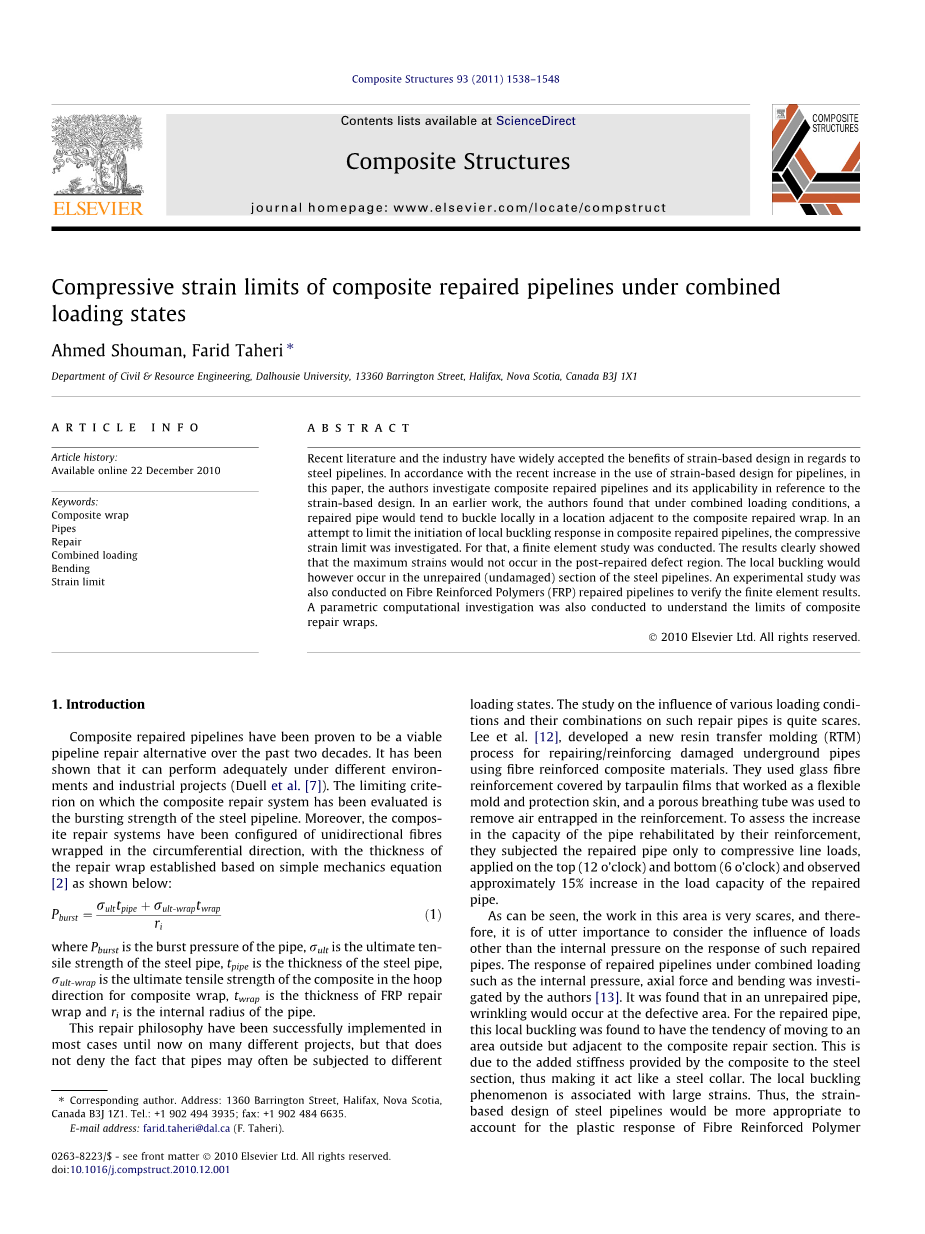

表格1

材料的属性。

参数值

玻璃环氧复合材料的性能(来自Hyer [10])

E1(GPa) 55

E2(GPa) 15.2

E3(GPa) 15.2

0.254

0.254

0.428

G12(GPa) 4.7

G13(GPa) 4.7

G23(GPa) 3.28

钢管材料的特性

杨氏模量(GPa) 205

泊松比 0.3

最小屈服应力(MPa) 413

屈服应变 0.5%

Ramberg-Osgood的模型收益率抵消了 1.48%

n参数用于Ramberg-Osgood模型 18.99

填充材料的属性(来自Clock Spring [6])

E(GPa) 3.5

是应变,是应力,E是弹性模量,a是屈服偏移量,是材料的屈服强度,n是硬化材料缺陷腔通常填充环氧腻子。填充物材料特性从Clock Spring文献中提取[6],见表1)。填充材料具有相对较低的模量弹性,只是在那里填补复合材料之间的差距和钢铁表面,作为一种应力转移媒介修复功能。

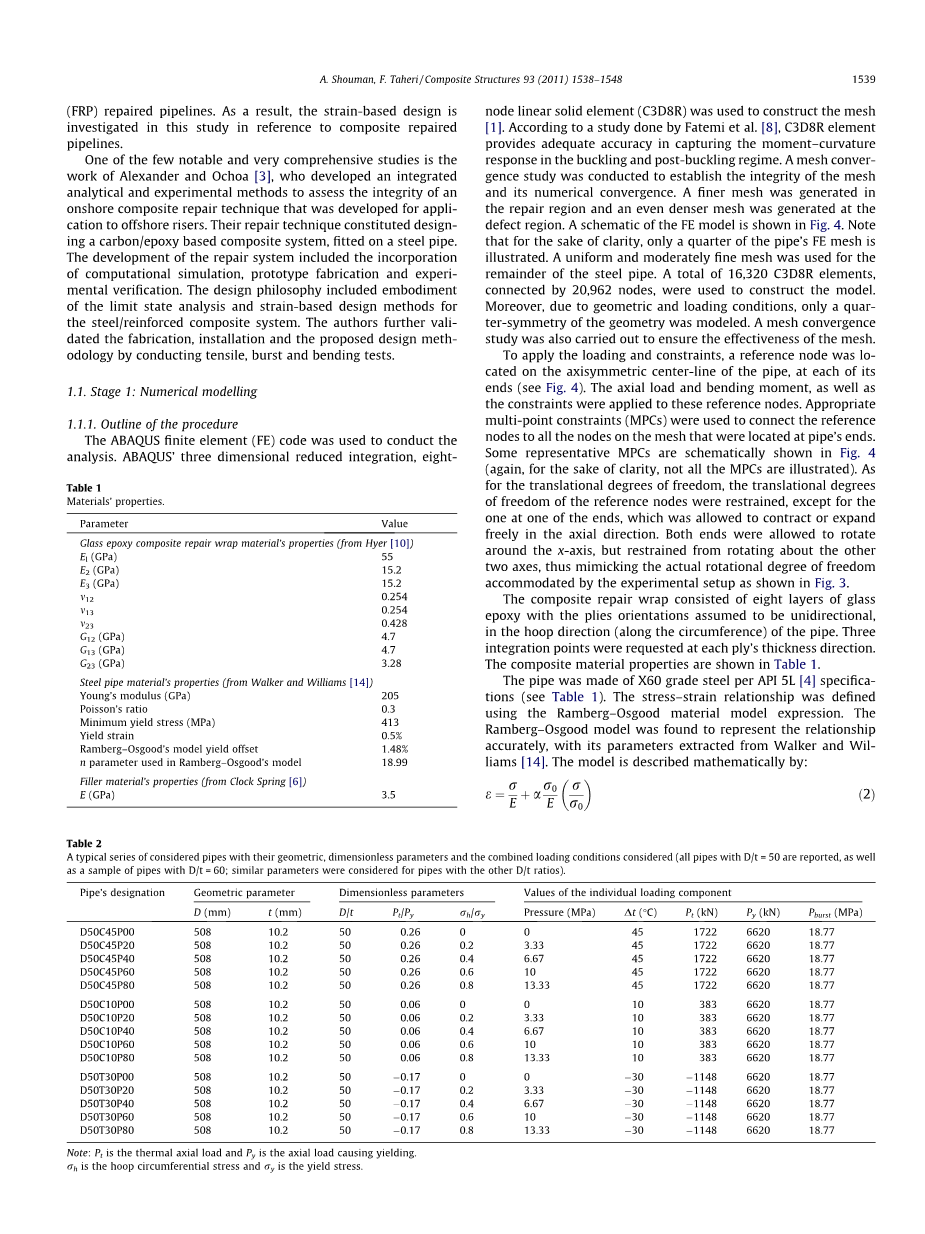

1.1.2。参数分析

D / t比率为30-100,可以使用增量为10的管道。为D / t之一考虑的一组典型参数比率(即D / t = 50)列于表2中;此外,在D / t = 60的一组管道中,也记录了阳离子表。应该指出的是,使用类似的参数组合来研究所有其他D / t比率。该选择管道的厚度以接近可用的工业使用的管道尺寸。完整管道的长度(3000毫米)在所有型号中保持不变。这是允许的局部屈曲发生在没有与之相互作用的情况下由于边界条件造成的应变。总共有15个组合的各种参数,共有45个系列的D,C,P 组合有限元分析。标识符D指的是D / t; C或T指施加的轴向载荷(分别为压缩或拉伸)的意义;P是指内部压力比,最后是出现在每封函后反映出来上述参数的值。因此,D30C45P20是指到D / t为30的管子,经受热诱导的压缩轴向负荷,相当于45℃的热梯度,内部压力对应于操作压力的20%。所研究的加载顺序模拟现场状况。假定管道每天加压,并在特定年份的某个时间点,环境温度会发生变化,从而形成热梯度。这种热梯度反过来会产生轴向力。最后,在不太频繁的基础上,会发生地面移动,在管道中产生越来越大的曲率。因此,调查的加载顺序如下:

- 施加内部压力并保持恒定。

- 由保持不变的热梯度引起的等效轴向力。

- 最后,曲率在曲线内逐渐增加使管道来模拟由地面产生的弯曲运动。

1.2。第2阶段:实验设计

1.2.1。标本准备

对于实验测试管道来说是研究的范例,由以前的作者完成,管道大小是在实践中通常使用的管道范围内选择的。这种管道的大小代表了石油和天然气运输行业中使用的典型管道。

钢管标本为API 5L,X56无缝碳

钢管,附表10(厚度t = 0.134英寸)

直径6.625英寸,长度5英尺(1520米)。

我们更早研究表明,这个长度可以模拟实际较长的管道的响应并移除边界条件对修理部分的影响。期望的缺陷是用计算机数字控制(CNC)机器加工成管壁,产生纵向缺陷长度为6英寸(152.4毫米),深度为壁厚的80%(0.1072英寸或2.72毫米)。在环向上,缺陷宽度跨越了2英寸弧。在整个测试中缺陷尺寸保持不变。

一旦缺陷被加工完成,10*10*0.5端板被适当地焊接到管端。 然后钢管喷砂处理,以使FRP修补材料适当粘附在钢表面。 然后将钢管安装在支架上结构,以便在包装和修理时允许复合纤维缺陷填充了环氧腻子旋转,这样缺陷轮廓将会恢复到原来的样子不变。 如图1所示,FRP修补包括八层单向E型玻璃纤维和环氧树脂粘合剂被应用。 单向E玻璃织物是用手部张力缠绕管子,同时在织物上同时施加充分混合的环氧树脂。 它是确保玻璃钢维修中心线与钢管线始终保持一致。 一旦FRP修复应用,使复合材料在环境温度下空气固化24小时。图2显示了一个典型的FRP修复管道试样。

1.2.2。实验装置

显示了实验框架设置的详细原理图在图3中。这个实验装置能够施加轴向力和弯曲力的组合。管道垂直放置在Tinus Olsen加载框架的加载头上。 Tinus Olsen机器是一个机械装载框架,具有容量252,000磅。在这个测试设置中,机器被用于应用同心轴向压缩载荷。每个端板在FRP修补包装过程中焊接,被螺栓连接到其他部件10*10*1英寸的板被焊接到空心的顶部钢截面(HSS)用作装载臂。五个ASTM A490将0.5英寸的螺栓应用于管道的张力侧,以及两个在压缩侧。装载臂由a组成6*6*5/8英寸HSS部分。手臂的长度为80英寸用横截面尺寸为5*2*70的内部梁加强,如图3所示。在相反的一侧HSS部分,右侧下有10*10*1的端板,因此管道标本是一个铰链系统被构造为允许终止旋转梁。这会创造有效的弯曲。这个铰链系统包括两个双L角作为铰链系统的基础,焊接到另外10* 10*0.5英寸的盘子,然后又用螺栓固定在盘子上蒂诺斯奥尔森基地。使用四个半英寸的螺栓(每个板的一个角),以固定每个板。最后,在弯曲平面中,双背靠背的L角被加强。在梁的另一端,离中心线72.5英寸为了施加偏心轴向力,放置液压千斤顶系统,从而对管端产生弯曲力。

图3

1.2.3。 仪器和测量

使用各种类型的仪器设备进行记录数据。 沿压缩侧放置六个应变计沿着管道的弯曲平面。 位置和由每个应变计测得的应变分量如下:

- 将应变计#1放置在FRP底端下方300处修理(这是根据有限元分析预计发生局部屈曲的地方);其目的是记录下钢管中的环向应变。

- 应变计#2放置在远离底部300的位置玻璃钢修复; 其目的是记录在管道上轴向压缩应变。

- 应变计#3放置在FRP修复部分的正上方缺陷区域的中点; 它的目的是记录在复合修复部分上的环向应变。

- 应变计#4放置在钢缺陷的中点在填充材料下方,在FRP修补之下; 它的目的是记录钢管中缺陷区域的环向应变。

5.应变计#5放置在FRP顶端300上方修理部分。 它测量了钢管中的环向应变,

类似于应变计#1,所以应变比较在FRP维修部分的两端都可以方便使用。

6.应变计#6被放置在300的顶端以上300玻璃钢修理部分。 它测量轴向压缩应变; 它的目的是产生可以与从应变仪#2获得的数据比较。

此外,要使用两个线性可变差分传感器(LVDT); 第一台LVDT放置在管道的中跨处,在FRP修复部分的拉伸侧。 它用来衡量管道的中跨度弯曲,从而可以获得弯曲数据。 第二个LVDT

全文共11104字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9334],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。