英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

连续搅拌釜式反应器中连续流Doebner-Miller反应及分离

摘要:用各种的苯胺通过连续流Doebner-Miller反应合成不同的喹哪啶被证实可以使用硫酸作为均相催化剂。反应的进程可以通过多个参数,即温度、停留时间、硫酸对底物的摩尔比、丁烯醛对底物的摩尔比等等,进行检测。对于这一会产生以黏性固体物质形式存在的副产物的反应来说,串联的连续搅拌反应器是首选的反应器结构。这一方法已扩延到六种不同的苯胺的反应,并将其结果与间歇反应进行比较。将丁烯醛分布式地给料的串联连续搅拌反应器促进了连续流反应,使其副产物形成更少,产量增加,后处理连续化,是一种可扩大的方法。

1.绪论

喹哪啶通常使用硫酸然后用氨水进行沉淀从而从煤焦油中分离出来。一些使用硫酸作为均相催化剂合成喹哪啶的方法以被人们所知。文献显示了喹哪啶及其衍生物作为潜在的具有生物活性的、在药学方面有应用的化合物的重要性。在天然产物中也能发现这类化合物,并在合成抗过敏、抗炎症、抗哮喘、杀菌、抗疟疾、抗菌、抗高血压症状的药物中有应用。除此之外,喹哪啶的合成也用于制备具有增强电子和光子性能的纳米材料和介孔材料。尽管喹哪啶已应用于医药7制药和工业领域,但已报道喹哪啶及其衍生物的合成方法很少。 这些方法包括Skraup合成,Doebner-Miller合成和Friedlander合成。

近年来,连续流合成法帮助设计了优化资源利用的流程。 由于喹哪啶及其衍生物的广泛应用,以这类化学品的流动合成法为研究重点是有利的。 文献报道了不同的合成方法,例如使用微波和使用提高反应速率的各种催化剂。 然而,无论是是由于微波用于大规模合成的有效性证据不足,或是由于特定催化剂的不连续可用性,这种方法在商业规模上的适用性还没有得到证实, 鉴于这些问题,我们在这里介绍一种展示连续流动Doebner-Miller合成喹哪啶的方法。 最初反应是分批进行的,这有助于设计和进行这些环化物的连续反应。

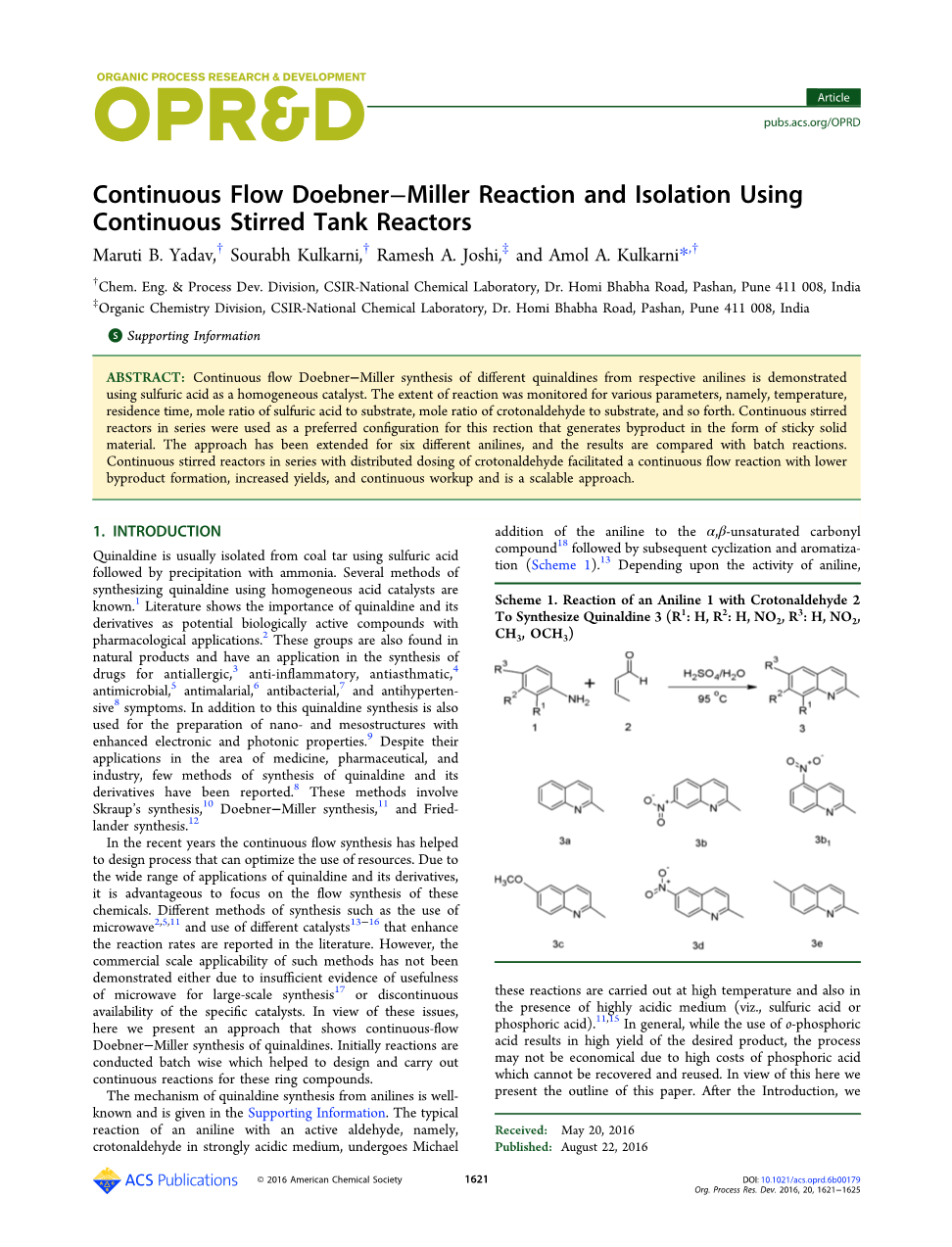

由苯胺合成喹哪啶的机理是众所周知的,并在Supporting Information中给出。苯胺与活性醛(即强酸性介质中的丁烯醛)的典型反应经历了苯胺向alpha;,beta;-不饱和羰基化合物的迈克尔加成,然后进行环化和芳构化(方案1)。根据苯胺的活性,这些反应在高温和高酸性介质(即硫酸或磷酸)的环境下进行。一般来说,当邻磷酸的使用得到了高产率的所需产物时,由于不能回收和再利用的磷酸的高成本,该方法可能不经济。鉴于此,我们在这里提出本文的概要。绪论之后,我们接着讨论介绍实验装置和实验步骤,包括产品分离的后处理步骤。 接下来,我们将详细讨论结果,然后得到重要的观察结果和建议。

实验部分

2.1 间歇实验.

最初反应在间歇式反应器中进行,并监测硫酸浓度对产物收率的影响。间歇式装置由具有四个挡板和顶置式搅拌器的夹套玻璃反应器组成。反应温度通过循环器(Julabo,德国)中的循环水得以保持。典型的间歇反应在不同温度下进行约200分钟。丁烯醛的添加需要较长时间。 定期取样以监测反应进程。 通过漏斗从容器的一端加入反应物(苯胺),硫酸(55%w / w)和水并搅拌。在较低的温度下,可以看到,反应混合物呈混浊状态,而当温度高于85℃时开始变得均匀,并且在92℃变为澄清溶液。由于该工作的目的是将间歇过程转变为连续过程,所以保持溶液澄清是很有必要的,因此之后所有实验均在92℃以上进行。在连续加热后, 一旦反应混合物变得清澈,便使用注射泵连续地加入丁烯醛。 在不同时间范围内加入固定量的丁烯醛,并用HPLC上监测反应进程。

方案1.苯胺1与丁烯醛2反应合成喹哪啶3(R1:H , R2:H , NO2 , R3:H , NO2 , CH3 , OCH3)

2.2 产物回收方案

反应完成后,将反应物料冷却至50℃,在该温度下易于除去可溶性聚合物和产物。 将反应物料与水和20%的NaOH混合从而将pH值提高至接近1,这使得聚合物沉淀,然后将其过滤并进行水洗。向滤液中加入40%的NaOH溶液以使反应混合物开始呈为中性,然后是弱碱性,即pH〜8,在此条件下产物从混合物中沉淀出来。随后在真空下过滤反应物质以回收产物。

从间歇式反应中可观察到,反应属于慢反应的类别,在得到所需的喹哪啶的同时也会形成粘性的聚合物质。通过将溶液稀释多达四倍后,聚合物悬浮液可以保持非凝聚状态,这对于在小型流动反应器中转化该反应可能是有用的。但是,在第2.1小节中提到的反应条件下,处理这种粘性聚合物质将是小型流动反应器的主要挑战。 因此,连续搅拌釜式反应器(CSTR)或混合流动反应器是合适的反应器结构,在这种反应器中通过维持反应器中的稀释状态来处理聚合物并控制其形成是可能实现的。

2.3 连续流合成及回收

流动合成实验装置由储液器,三个带有顶置搅拌器的、带挡板和夹套的玻璃反应器,三个蠕动泵(Longer,泵BT300-2J),两个注射泵(Longer,LSP02-1B)和一各加热流体循环器(Julabo,德国)。设置示意图如图1所示。每个CSTR均配备一个标准尺寸(D / T = 0.33)的圆盘涡轮机以保持聚合物处于悬浮状态。在夹套容器V1中准备好反应物、硫酸和水的原液并加热至92℃以使其成为澄清溶液。溶解在硫酸和丁烯醛中的反应物进入第一个CSTR(R1)。丁烯醛使用注射泵(S1和S2)向两个反应器中分别进料。调节泵的流速使每个反应器中所需的停留时间相同(即第二反应器中的体积流量高于第一反应器中的体积流量)。通过改变流量来改变停留时间。使用蠕动泵在后续的反应器之间转移反应混合物。两个容器之间的传输管线保持隔热以避免反应期间温度的显著下降。

图1.连续法合成喹哪啶示意图(P—泵,R—反应器,V—容器,S—注射泵,T—温度指示器)。

起始程序已在Supporting Information 中给出。定期地从每个CSTR收集样品以确认以达到实际稳定状态。达到稳定状态后,从每个CSTR收集样品,用HPLC来监测转化情况。 这一过程在系统停留时间的五倍的时间内重复多次。 在过程侧以及公用设施侧的每个CSTR的入口和出口处监测温度。除了在反应器R1和R2中的停留时间之外,使用帮助实现苯胺完全转化的第三CSTR R3给出额外的1小时停留时间。

产物与反应混合物的分批分离是一个耗时的过程,并且存在处理损耗。鉴于此,这一两步后处理也被设计成使用两个额外的串联CSTR反应器的连续过程(图2)。后处理的化学计量与间歇式处理实验中的保持一致。因此,对于进入V2的、来自R2的连续反应混合物流,加入氢氧化钠溶液以促进pH升高至1. 这有助于聚合物从反应物质中沉淀。使用pH计持续监测V2中物料的pH值,并使用蠕动泵将悬浮液通过连续真空过滤单元进料至下一个CSTR(V3),其中聚合物材料与反应物质分离。将滤液与30%氢氧化钠水溶液一起同时加入到V3中以达到更高的pH值(gt; 8),这有助于产物沉淀。V3的出口物流再次连续通过过滤单元,产物被分离,滤液收集在V4中。将产物取出,干燥并称重以获得宽量程温度和流速/停留时间范围条件下的产率。

图2.连续法合成喹哪啶,然后连续后处理的示意图(P—泵,R—反应器,V—容器,F—过滤器,S—注射泵[S1—巴豆醛,S2 / S3—NaOH])。

结果与讨论

从转化率和选择性的方面去了解间歇式反应器中的反应在不同参数(即流量、停留时间、温度和硫酸浓度)下的性质是很有必要的。从最初的一组实验中可观察到,硫酸的百分比在决定产品收率方面起着关键作用。因此该参数在间歇反应中最先进行了优化。

在92℃下进行实验,使4-硝基苯胺与丁烯醛在不同浓度的硫酸中发生反应(加入时间为90分钟),然后保持2小时。对于当量浓度为30%,50%,60%和75%的H2SO4,%转化率(括号中给出的4-硝基喹哪啶的%产率)分别为75.4(57.6),100(76.7),95(66.8)和99 (63.8)。 转化率和%收率在均在50%(w / w)硫酸浓度下达到最大,即1当量苯胺和7.26当量硫酸。较高浓度的硫酸为反应混合物中丁烯醛的聚合提供了有利的条件,这减少了用于所需反应的丁烯醛的有效性。此外,多孔粘性聚合物质将有机底物吸附在其表面上,从而降低了可以反应的游离底物的有效性。另一方面,极低浓度的硫酸导致反应中中间体较少的质子化,这不利于完成反应并会导致产物收率较差。由于醛的聚合是不可避免的平行反应,不同反应速率之间的平衡、硫酸的最佳浓度通过降低聚合速率以提供更好的产物收率。对其他苯胺也进行了实验。为了证实上述观察结果,实验在70%的硫酸下对其他苯胺重复进行。不同苯胺的收率分别为苯胺(45%),3-硝基苯胺(42.8%),对甲苯胺(52%),对甲氧基苯胺(32%)和4-硝基苯胺(61%),比那些和50%硫酸进行反应得到的收率更低。由于丁烯醛聚合是不可避免的,所以需要进一步优化丁烯醛的进料速率或进料量以确保喹哪啶的生成量最大。

进行实验以研究丁烯醛浓度对6-硝基喹哪啶的收率的影响。结果显示在表1中,并且在这些实验中,1.67摩尔当量的丁烯醛被即为合适的,其中,产物的收率并不随着丁烯醛的量进一步增加而显著提升。在这些可使间歇实验获得最大产量的条件下,对不同底物进行喹哪啶的连续流动合成。底物包括苯胺,4-硝基苯胺,3-硝基苯胺,对甲苯胺和对甲氧苯胺。实验在95℃和两个串联的CSTR上进行。对于每个CSTR,分别使用的泵供给丁烯醛,并将每个CSTR中的停留时间维持在45分钟。将反应物质收集在第三个CSTR中,在反应温度下保持60分钟。这一共得到了150分钟的总停留时间,比间歇式反应器中的200分钟总停留时间更短。从该CSTR的出口物流收集产品以进行如第2部分中所述的后处理过程。此结构中得到的总停留时间与间歇处理的时间相同。图3中给出了不同底物的间歇和连续实验的比较。

表1.丁烯醛浓度(丁烯醛与4-硝基苯胺的摩尔比)对于在50%硫酸中以4-硝基苯胺作为原料获得6-硝基喹哪啶的反应的影响

图3.不同苯胺(1:苯胺,2:3-硝基苯胺,3:对甲苯胺,4:对茴香胺,5:对氯苯胺,6:4硝基苯胺)合成各种喹哪啶的间歇和连续流动合成法的产率比较。

以对氯苯胺为起始原料,连续反应存在反应物溶解度和物质在流动构型中转移等问题。 在这种情况下,反应器的安装必须对管道进行适当的绝缘处理,避免固体沿管壁沉淀。以3-硝基苯胺作为原料会形成两种异构体,即作为主要产物的5-硝基喹哪啶和7-硝基喹哪啶,这可由NMR(核磁共振)得到证实。间歇式反应和串联的CSTR反应的转化率的比较表明,虽然当运行时间足够长时间歇式反应器总能实现完全转化,但串联的CSTR反应器有助于实现高达92-96%的转化率,其具体数值取决于底物。两个CTSR中反应混合物的相对稀释的条件导致了稍微更低的转化率。然而,这一特性也有助于提高所需产物的选择性,如图4所示。间歇式反应器和CSTR得到的选择性之间的比较表明,在苯胺、4-硝基苯胺和3-硝基苯胺作底物的情况下,CSRT的选择性较高。 由于入口处丁烯醛浓度的稀释,间歇式反应器中形成的聚合物的量高于CSTR中的聚合物量。 因此,串联的CSTR的构型有利于慢速反应。 通过升高温度从而提高反应速率是可能的; 然而在那种情况下,聚合速率显着增加,苯胺转化率却非常低。

图4.不同底物进行反应得到所需产物的选择性

如前所述,产品的分离存在于两个阶段,并且这一过程是耗时且存在处理损耗的,但处理损耗在连续式分离中可以避免并且产品的产量更高。在上述所有情况中,产品分离都是以连续式模式进行的。氢氧化钠溶液的摩尔浓度在第一和第二阶段的后处理中分别为4和8.75M。在任一反应器中的停留时间少于反应时间的10%,因此后处理需要相对小的体积CSTR反应器。一般来说,与间歇式生产相比,连续式后处理可以获得更高的产量。以分离6-硝基喹哪啶为例,连续式分离的产率为88.9%,而间歇式分离获得的产率为86%。其他苯胺衍生物的连续式分离可以通过调节碱性溶液的摩尔量从而以相同的方式进行。由于所有产品都是固体,所以有些产品可能需要在后处理后通过重结晶或柱色谱进一步纯化。另外,如果后处理温度高于产品的熔点,则后处理会产生油脂层,其可通过层分离或膜过滤器连续分离。因此,最近关于多步合成(主要是为了确保将反应物质保持在流相中)以及使用各种分离技术进行处理的报道中,简单技术如pH调节、抗溶剂的使用或捕获—释放方法,实际上将有助于使从实小试规模到公斤级放大规模的转化更加快速。因此,优化硫酸的百分含量、较低的丁烯醛浓度和流动反应器及连续分离的构型共同使得该过程环保、经济并且在商业上可行。该方法可用于反应中使用不同醛的各种体系。

结论

通过Doebner-Miller合成法在连续流动条件下合成喹哪啶及其衍生物的方法已被证实。 在不使用任何溶剂的情况下,反应不适合在管式反应器中进行,因为粘性的聚合物几乎瞬间堵塞通道和管道。因此使用由串联的CSTR组成的反应器这一构型。

在文章中我们研究了丁烯醛与苯胺的摩尔比、硫酸浓度、反应温度和停留时间的影响,并确定了为不同苯胺反应提供最大收率的参数。我们发现流动合成方法比间歇生产得到的产量更高。

在与间歇式反应时间相同的停留时间内,将丁烯醛分别进料给串联的CSTR反应器有助于得到比间歇式生产更高的产率。通过改变pH进行连续后处理有助于以巧妙的方式回收产品。文章中展示了六种不同苯胺的反应。这有助于更好地控制整

全文共5622字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9213],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料