英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

在纵向肋处有人造裂缝的正交异性钢桥面板的结构性能

关键词:交叉桥面甲板现场测试,人造疲劳裂缝,FE应力分析

摘要:正交异性钢桥面板的U型肋连接处的对接焊缝通常通过现场焊接连接。近年来,在甲板内的U形肋条的现场焊缝中观察到长期疲劳裂纹。在这项研究中,为了研究肋部断裂对结构响应的影响,在具有气体裂缝的实际桥梁进行了现场试验。此外,建立了有肋部裂纹和肋间甲板裂缝组合的有限元模型。基于现场测量和有限元分析结果,通过定量分析研究了结构细节的变形和应力波动。结果表明,一旦肋条对接焊缝出现疲劳裂纹,加强筋所承受的纵向应力将转移到局部甲板和相邻肋上。此外,肋条的对接焊缝开裂会导致两个后果:一个是肋条旋转对横梁的弯曲的影响,另一个是相邻肋条之间的相互作用。当相邻的肋部裂纹产生时,规范建议的疲劳强度可能不适用于对接焊缝的评估。另外,对于多个裂纹向不同方向传播的组合,结构强度的降低会严重影响桥梁的安全性。最后,由季节温度引起的沥青路面变化对裂纹或无纹结构的应力响应具有相似的影响。

- 介绍

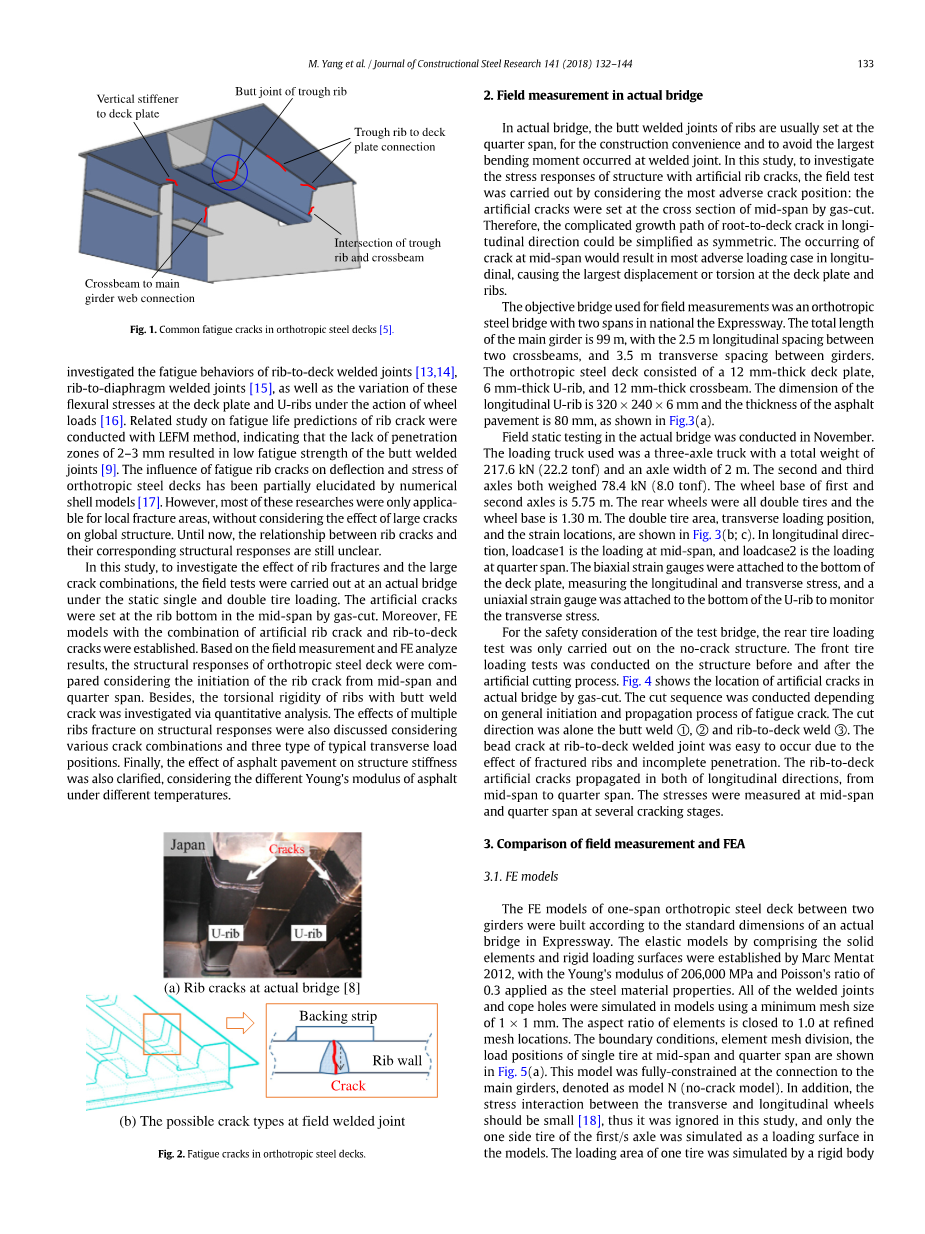

在几十年前,正交异性甲板桥被许多国家所广泛使用。当以下标准非常重要时,它们已经成为非常经济的替代品:重量轻,延展性好,薄而浅的截面,桥梁快速安装和冷天气施工。轻的上部结构是在大跨度桥梁中使用正交异性甲板的主要原因。通过放弃传统的钢筋混凝土桥面并使用正交异性甲板系统,大跨度桥梁的质量可以减少18%~20%。这是非常重要的,因为恒载占电缆和塔架应力的60%~70%。然而,正交异性桥包括大量板材和焊接接头,在焊接金属收缩时可能导致额外的内应力。最近,报道了在日本和其他国家的正交桥中有许多疲劳裂纹。这些疲劳裂纹主要见于纵向肋的对接焊缝,肋,横梁和甲板之间的焊接连接处,如图一。

已经表明,在现有的焊接U型肋中发生的疲劳裂纹占正交异性钢甲板总损伤的5.7%。尽管它们不是疲劳裂纹最多的部分,但它是一种疲劳裂纹,最有可能拓展到大尺寸。肋条的底部在使用寿命期间承受拉应力,因此,肋到肋间的裂纹可能迅速扩散成大裂纹。此外,纵向肋通常通过现场焊接连接,因此沿焊接线的焊缝材料中会发现大多数裂纹。由于这些肋条的对接焊接接头经常在现场制造时不能完全穿透,所以它们通常具有比车间焊接低的质量,并且容易从应力集中点处引发裂纹。如图2(a)所示,日本实际桥梁的肋开裂。如图2(b)所示,根部裂纹易发生在对接根尖处,不易被检测到。此外,由于裂纹引起的应力重分布,其他结构细节·(横梁的切口;相邻肋的对接)也可能出现疲劳问题。例如,对接焊缝处的大裂纹可能导致横向上的其他相邻肋产生裂纹。在多个U形肋处发生疲劳裂纹可能会对结构的稳定性产生不利影响,如甲板的变形,肋的旋转以及横梁的弯曲。

近年来,各种疲劳试验和正交异性钢甲板的应力分析已经进行。但考虑到安全性和成本,长裂缝的正交异性钢结构通常难以测试。这些试验大部分研究了肋对焊接接头的疲劳行为,肋与膜片焊接接头,以及轮载作用下甲板和U形肋的截面应力变化。采用LEFM方法对肋的疲劳寿命预测进行了相关研究,表明是缺乏了2-3mm的穿透区导致对接焊缝疲劳强度降低。数值壳模型已经部分阐明了肋疲劳裂纹对正交异性钢板的深度和应力的影响。然而,这些研究大多数仅适用于局部断裂区域,而没有考虑到大裂缝对全部结构的影响。到目前为止,肋裂缝与其相应的结构效应之间的关系仍不清楚。

在本研究中,为了研究肋断裂和大型裂缝组合的影响,现场实验在静态单轮和双轮荷载下的实际桥梁上进行。通过瓦斯切割在中跨底部设置人造裂缝。此外,建立了有肋裂纹和肋间夹板裂纹组合的有限元模型。基于现场测量和有限元模型分析结果。考虑到跨中和肋部裂纹的产生,对比正交异性钢桥面板的结构效应。另外,通过定量分析研究了对接焊缝裂纹的扭转刚度。考虑到各种裂纹组合和三种典型的横向荷载位置,还讨论了多肋部断裂对结构效应的影响。最后,考虑到不同温度下沥青杨氏模量的不同,还讨论了沥青路面对结构刚度的影响。

2.实际桥梁的现场测量

在实际桥梁中,肋的对接焊缝通常设置在四分之一跨处,为了施工方便和避免焊接接头出现较大弯矩。在本研究中,为了研究具有肋部裂纹结构的应力效应。考虑最不利裂纹位置进行现场实验,通过气体切割在跨中截面处设置裂纹。因此,长期以来,复杂的根部甲板裂纹发展的纵向路径可以简化为对称的。跨中裂纹的产生将导致纵向最不利的加载情况,导致甲板和肋部的最大位移或扭转。

用于现场测量的目标桥是在国道高速公路上的两跨的正交各向异性钢甲板桥。主梁总长度为99米,两横梁间的纵向间距为2.5米,横梁间的横向间距为3.5米。正交各向异性钢甲板由12毫米厚的甲板,6毫米厚的U型肋和12毫米厚的横梁组成。纵向U型肋的尺寸为320times;240times;6mm,沥青路面的厚度为80mm,如图3(a).

实际桥梁的现场静态测试是在11月进行的。使用的装载卡车是总重量为217.6千牛(22.2吨)的三轴卡车,轴宽2米。第二根和第三根轴都重达78.4千牛(8.0吨力)。第一轴和第二轴的轮距为5.75米。后轮均为双轮胎,轮距为1.30米。双胎区域,横向加载位置和应变位置如图所示图3(b;c)。在纵向上,荷载1是跨度中的负载,而荷载2是四分之一跨度处的负载。将双轴应变仪附着在甲板底部,测量纵向和横向应力,单轴应变仪附着在U形肋的底部以监测横向应力。

为了测试桥的安全考虑,后轮胎负载测试仅在无裂纹结构上进行。在人工切割过程之前和之后对结构进行前轮胎载荷测试。图4显示实际桥梁气体裂缝的位置。切割顺序取决于疲劳裂纹的一般起始和传播过程。切割方向仅为对接焊缝①,②和肋与板之间的焊缝③。由于肋部断裂和不完全穿透的作用,肋与甲板焊接处的焊缝裂纹很容易发生。肋间甲板裂缝在纵向两个方向传播,从中跨到四分之一跨度。在几个开裂阶段测量中跨和四分之一跨度的应力。

3.现场测量和FEA的比较

3.1.有限元模型

根据高速公路实际桥梁的标准尺寸,建立两梁之间单跨正交异性钢桥面的有限元模型。马克门塔特2012年建立了包含实体单元和刚性加载表面的弹性模型,把杨氏模量为206,000MPa,泊松比为0.3作为钢材的特性应用。所有的焊接接头和焊接工艺孔在模型中使用1times;1mm的最小网孔尺寸进行模拟。在改变的网格位置处元素的纵横比接近1.0。图5(a)中显示了中间跨度和四分之一跨度的边界条件,单元网格划分,单个轮胎的载荷位置。该模型在与主梁连接处被完全约束,表示为模型N(无裂缝模型)。此外,横向和纵向车轮之间的应力交互作用应该很小[18],因此在这项研究中被忽略,只有第一/s轴的一侧轮胎被模拟为模型中的加载面。一个轮胎的装载区域由刚体模拟面积为200times;200毫米(双轮胎面积为200times;200毫米times;2)。载荷位置显示如图5(b).

为了比较现场测量和有限元分析结果,有限元模型的裂纹模拟与现场试验中的气体裂缝相对应,模型表示为模型D.它在整个肋骨的中跨部分断裂,半肋到甲板焊接接缝的大小。图6(a)中显示了裂缝路径。采用接触单元模拟人字肋裂纹和肋间甲板裂纹,摩擦系数为0.3。图6(b)中显示了裂缝的结构细节和接触面。根据现场试验中的气体切割裂缝,将裂缝断面横向设置为水平,以避免横向变形约束。由于裂纹尖端应力难以在全尺度有限元模型中评估,本研究集中了正交异性钢桥面的结构效应。考虑闭合开裂裂纹的行为,采用接触单元法模拟了有限元模型中的疲劳裂纹。

本研究还调查了沥青路面刚度对不同季节结构响应的影响。对于沥青路面的模拟,沥青层和钢甲板之间的隔膜被认为是在静态负荷下通过节点连接而作为固定表面。泊松比为0.35,其弹性模量由方程(1),正如之前调查沥青路面对正交各向异性钢甲板的影响时所表明的那样[19].

Ep=104e-0.07T(1)

其中Ep是沥青路面的弹性模量,T是大气温度(℃)。现场测量期间甲板下方的大气温度为14°C。因此,沥青路面的杨氏模量约为3750MPa。另外,取决于夏季(40℃),春季/秋季(30℃)和冬季(10℃)的季节温度,路面的杨氏模量设定为Ep=500,在有限元模型中分别为1500和5000MPa。

在实际桥梁中肋部断裂后,当甲板发生大的变形时,也会发生路面破损。在本研究中,除Ep=500MPa的D裂纹情况外,其他断裂模型的最大变形符合AASHTO规范的要求。因此,路面损坏不需在有限元分析中考虑。为了进行比较,模型D在路面损坏发生之前被认为是特殊的断裂模式。

3.2.FEA和现场测量比较

3.2.1.对无裂纹结构进行双轮胎负载测试

如图1所示,中跨有限元分析和现场测量的变形和单轴应力如图7。该模型受纵向载荷1,以及肋2上方的横向载荷。由于加载情况的简化,由测试结果测得的变形大于数值结果:在有限元分析中仅模拟轴载荷的一侧,而不是三轴车辆载荷。因此,只能测量局部变形,而忽略整个结构的垂直变形,因为疲劳应力通常与局部变形有关。之前的一些研究表明,车轮之间的相互作用可以忽略不计,因为负载轮胎的应力影响线在正交各向异性压力甲板中很短[20]。因此,本研究中的车轮载荷模拟是合理的。此外,实际桥梁的手动切割造成的放大变形也可能导致FEA和现场测试之间的差异。

甲板底部的横向应力sigma;xx显示在图7(b)中。与桥面板底部受力情况相比,由于正交各向异性力学机理,肋的最大主应力取决于纵向应力。中跨中肋骨底部的纵向应力sigma;YY显示如图7(C)。这些应力分布基本一致,有限元分析结果略小。实际桥梁的现场测试是在大气温度14°C下进行的,其相应的沥青路面Ep约为3750MPa。然而,有限元分析计算的应力表明现场测试结果与沥青Ep1500MPa(大气温度30°C)的情况更为相似。一方面,有限元分析结果比现场测量更保守;另一方面,空气和沥青之间可能存在温差。艾哈迈德(1995)进行了一项研究,调查空气温度与路面温度之间的关系,以及从一个路段的测量结果来看,表明空气温度与路面温度之间存在差异有时可能达到5°[21].

3.2.2.对具有裂纹的结构进行单轮胎负荷试验

模型N和D的单轮胎载荷等于30.38kN,其横向位置正好在肋2上方,肋2处的断裂位置如图所示图5(b)。路面刚度根据实际和设定Ep=3750MPa。纵向荷载1在中跨处加载,而荷载2在四分之一跨度处加载。根据FEA方法和现场测试结果测量和比较与工况1和2相对应的两个横截面的结构效应。

图8显示甲板底部有限元分析和现场试验的变形比较。对于模型N,测试变形与工况1和工况2两者下的有限元分析结果一致。对于模型D,在裂纹肋2处测得的现场测试位移远大于有限元分析结果。根据试验结果,当结构的疲劳损害发展为长裂纹,就像模型D的裂纹一样,位移将比无裂纹结构大2-3倍。顺便提一下,肋与肋和肋甲板裂纹的组合会导致纵向范围内位移的巨大影响。

如图所示,比较了甲板板底部的横向应力sigma;xx和有限元测试结果如图9。标称应力测量距离焊趾5mm处,并将这些应力与FEA的应力分布曲线进行比较。图9(a)表明,压缩应力集中主要存在于模型N的焊接接头处。发生裂纹D后,桥面板将承受拉应力而不是肋断裂,这也会导致相邻焊接接头处产生较大压应力条件。我们认为,肋骨到甲板裂缝发生后肋骨对甲板板的横向和纵向约束的贡献将会减小。在图9(b)有限元分析结果表明裂纹对四分力应力分布的影响较小,而现场试验的应力表明,裂纹阶段由无裂纹变为D裂缝时,裂纹增加。

甲板板应力或肋底应力都会受到这种裂缝组合的影响,肋骨的纵向应力主要受肋裂缝的影响。如下所示,比较了肋骨底部的纵向应力sigma;YY和有限元测试结果如图10。试验结果小于有限元分析结果,有限元分析与现场试验结果之间局部应力的差异主要是由于两个原因:1)现场试验中气体裂纹是由气体切割造成的,与现场试验应该有一点不同的疲劳裂纹。2)在有限元分析中,模拟了与现场试验不同的单跨模型结构。

此外,肋1/2/3的底部应力会因此而增加。对于D裂缝加载来说,它无法在肋2开裂后承受初级纵向应力,因此高强度拉伸应力将传递到相邻的肋,特别是肋3。如图10(a)和(b)显示,无论是否开裂,肋骨底部的中跨应力总是大于四分之一跨度的应力。

3.3.肋与肋裂纹位置的比较

3.3.1.中跨和四分之一跨度裂缝对应力响应的影响

在3.2节与现场测试结果进行比较,模型D模拟了从中跨开始的肋裂缝,在本节中命名为D4-Mid。另外,为了讨论中裂纹和四分之一裂纹的区别,建立了另外四个有限元模型来模拟不同长度的1/4跨肋裂纹和肋甲裂纹的组合。图11显示了有限元模型根据肋到甲板裂缝长度的裂缝。在本节中,将D4-Mid和D4-Qua模型进行比较,以讨论肋肋裂纹对结构效应的影响。沥青的杨氏模量设定为500MPa,以降低路面刚度对应力评估的影响。在相同的横向载荷位置上对这些模型进行相同的单轮胎载荷30.38kN,如所示图5(b).

中间裂纹和四分之一裂纹对结构响应的影响在以下几个方面进行了研究:甲板板的横向应力,相邻肋的纵向应力,肋扭转,裂纹扩展方向以及对其他结构细节(邻近肋应力,横梁)。中间跨度和四分之一跨应力效应裂缝的比较显示在图12。甲板板底部的局部应力分布与中跨或四分之一跨度处肋裂纹发生时相似,如图所示图12(a)。然而,D4-Qua模型的焊接接头处出现较大的应力集中,其横向应力比D4-Mid高约11.7%。在肋对甲板裂纹与四分之一对接焊缝裂纹相结合后,肋扭转的程度将根据肋与甲板裂纹和横梁之间的距离而定。相反,肋扭转会导致其他结构细节(邻近肋应力,横梁)的影响。例如,相邻的肋3的纵向应力如图12(b)中。显然,对于跨中发生对接焊缝裂纹的情况,其相邻肋条的拉应力比1/4跨度裂纹大20%左右。此外,单向应力都接近两种模型中的主要主应力,如表格1。有人提出,裂缝结构转移的应力由于不同的裂缝截面而在数值上是不同的,并且相邻的肋应力在中裂纹情况下更不利。

3.3.2

全文共10035字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9086],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。