英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

用于实时应用的双离合器传动模型的开发

摘要

本文介绍了双离合器变速器(DCT)系统的控制导向模型的主要特点,该系统被设计用于支持基于模型的DCT控制器的开发。该模型展现了一种在保持足够大的实时应用模拟步长的同时,重现液压回路的快速动态的创新性尝试。 该模型包括离合器,同步器和齿轮的详细物理描述,以及车辆和内燃机的简化模型,以模拟整个系统的行为。 由于系统中循环的油具有较大的体积模量,压力动态变化非常快,可能导致实时模拟不稳定; 由于移动元件的质量非常小,同样的问题影响伺服阀的动态特性。 因此,液压回路模型已被修改和简化而不会损失物理有效性,以使其适应实时仿真要求。 离线仿真的结果与车载测量结果进行比较,以验证开发的模型在实时硬件环路(HIL)应用中的有效性。

关键词:模型;实时;变速器;控制

1介绍

近年来,提高燃油效率,驾驶性能和舒适性的需求促使汽车行业发动机和变速器技术的发展,目前有几种试图满足这些需求的变速器可以在市场上找到。 带有变矩器和行星齿轮的传统自动变速器(AT)在非手动变速器市场处于领先地位,但由于变矩器效率低且整体结构复杂,近年来它正在失去其主导地位而被其他技术替代:无级变速器(CVT)可以避免换挡问题,但由于大油流量和所需高压力值导致泵的高损耗,因此扭矩容量受限,并且有传动效率低的缺点。 采用干式离合器的自动手动变速箱(AMT)是最高效的系统,但由于换档期间扭矩中断而无法满足客户的期望(Zhang等人,2005年)。 与其他变速器相比,DCT技术的优点是既适用于低转速高扭矩柴油发动机又适用于运动型汽车的高转速发动机,同时可保持高传动效率以及高换挡性能和舒适性(Matthes ,2005; Goetz等,2005)。

双离合器变速器可视为AMT的演变。AMT类似于手动变速器,但离合器驱动和档位选择通过由TCU(传输控制单元)控制的电动液压阀执行; 没有离合器踏板,并且优化了换档,提高了性能和舒适度。 DCT系统的特殊之处在于通过两个离合器来消除AMT典型的换挡过程中的转矩中断:每个离合器的一侧连接到发动机,另一侧连接到它自己的主轴,主轴上分别带动奇齿轮或者偶齿轮。 在此背景下,本文介绍了DCT系统的面向控制模型的主要特点,该模型旨在支持基于模型的DCT控制器的开发。。

2系统描述

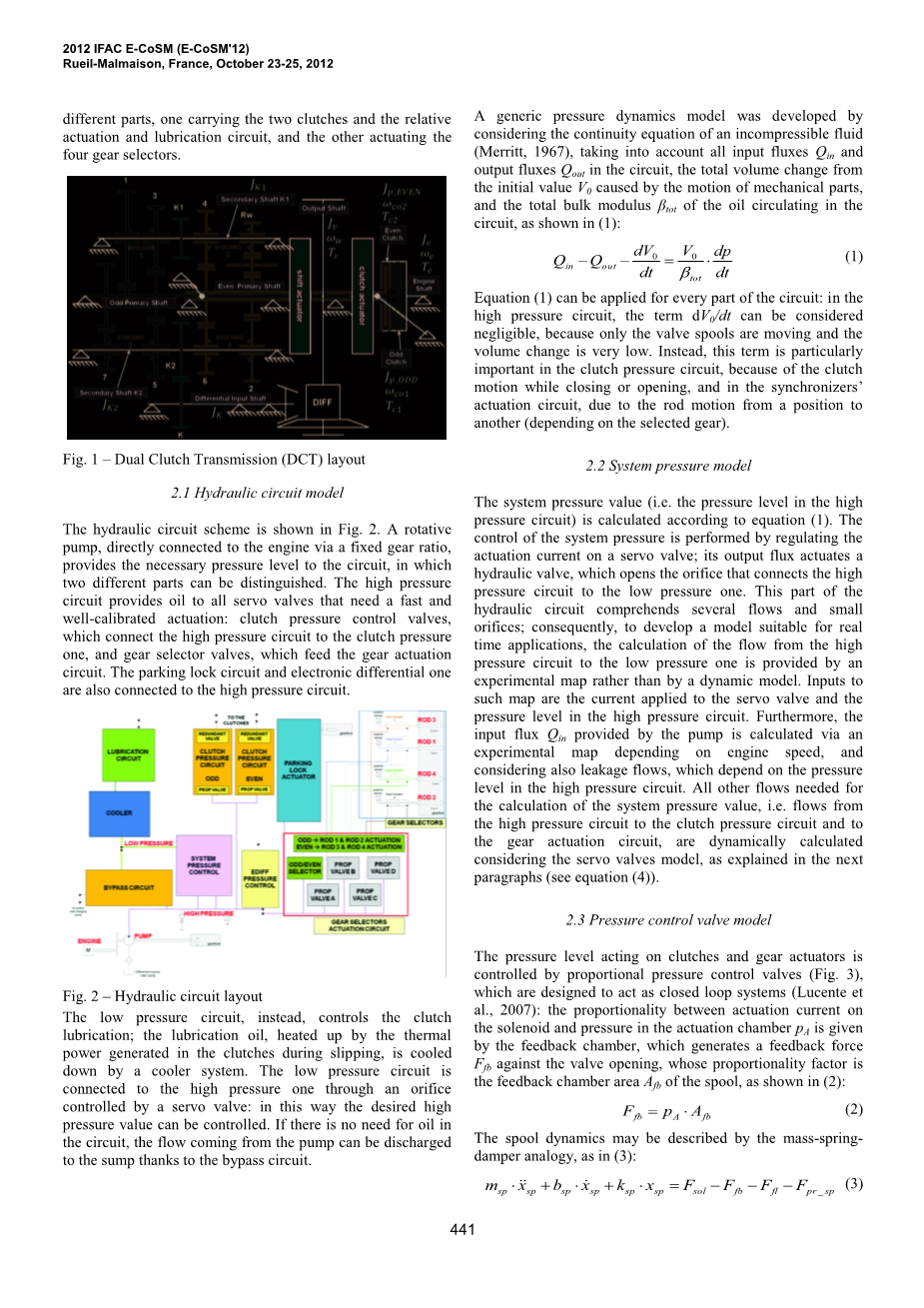

在本文所说的系统中,如图1所示,两个副轴承载四个同步器和八个不同的齿轮(第1-7档和倒档)。 由于两个离合器的协调使用,在换档时,未来的档位已经由不传递扭矩的轴上的同步器预先选择; 换档过程中唯一执行的动作是断开当前接合的离合器并接合另一个离合器。 由于对离合器打滑的控制,换挡特性与常规自动变速器中常见的离合器 - 离合器换挡类似(Kulkarni等,2007)。在传统的AT中,换挡平稳性是通过变矩器的作用实现的,该变矩器在变速瞬时提供缓冲作用,在DCT变速器中,换挡舒适性仅取决于对离合器的控制(Liu等人,2009 )。 变速箱由TCU控制的液压回路驱动并分成两部不同的部件,一个承载两个离合器、相关的驱动部件和润滑回路,另一部分驱动四个齿轮选择器。

图1 - 双离合变速箱(DCT)布局

2.1液压回路模型

液压回路方案如图2所示。一个旋转泵,通过一个固定的传动比直接连接到发动机,为电路提供必要的压力水平,其中可以区分成两个不同的部分。高压回路为所有需要快速校准驱动的伺服阀提供润滑油:离合器压力控制阀(将高压回路连接至离合器压力回路)和换挡阀(为档位控制回路供电)。 驻车锁止回路和电子差速器也连接到高压回路。低压回路反而控制着离合器的润滑; 在打滑过程中由离合器中产生的热能加热的润滑油被冷却系统冷却。 低压回路通过一个由伺服阀控制的孔与高压回路连接:通过这种方式可以控制所需的高压值。 如果不需要油在回路中,来自泵的油流可以通过旁通回路排放到油池。

图2 - 液压回路布局

考虑不可压缩流体的连续性方程(Merritt,1967),开发了通用压力动力学模型,考虑了回路中所有输入通量Qin和输出通量Qout,由机械部件的运动引起的总体积初始值V0的变化和在回路中循环的油的总体积模量beta;tot,如(1)所示:

(1)

等式(1)可应用于电路的每个部分:在高压电路中,dV0/ dt可以忽略不计,因为只有阀芯运动且体积变化非常小。 相反,在离合器压力回路中尤其重要,因为在关闭或打开时的离合器运动;以及在同步器的促动回路中也很重要,由于杆从一个位置移动到另一个位置(取决于所选择的档位)。

2.2系统压力模型

根据等式(1)计算系统压力值(即高压回路中的压力水平)。 系统压力的控制是通过调节伺服阀上的驱动电流来实现的; 其输出流量驱动一个液压阀,该阀打开连接高压回路和低压回路的孔口 这部分液压回路包含多个流量和小孔; 因此,为了开发适用于实时应用的模型,从高压回路到低压回路的流量计算需要由实验图提供,而不是由动态模型提供。 这种图的输入是施加到伺服阀的电流和高压回路中的压力水平。 此外,由泵提供的输入流量Qin的计算取决于根据发动机转速确定的实验图,并且也考虑了取决于高压回路中的压力水平的泄漏流量。 计算系统压力值所需的所有其他流量,即从高压回路到离合器压力回路和齿轮驱动回路的流量,都是在考虑伺服阀模型的情况下动态计算的,如以下段落中所述(参见公式(4))。

2.3压力控制阀模型

作用在离合器和齿轮传动装置上的压力水平由比例压力控制阀(图3)控制,这些压力控制阀被设计用作闭环系统(Lucente et al。,2007):螺线管上的驱动电流与驱动室pA的压力之间的比例由反馈室给出,其产生反作用力FfB抵抗阀开度,其比例因子是阀芯的反馈室面积Afb,如(2 )所示:

(2)

阀芯动力学可以用质量弹簧阻尼系统类比,如(3):

(3)

阀芯上的电磁力Fsol根据输入电流和阀芯位置xSP进行了实验表征(因为螺线管和阀芯之间的气隙在阀芯移动时发生变化)。流量Ffl根据流量,阀门位置和输入端口与输出端口之间的压差,使用实验数据来计算。 弹簧预载Fpr_sp修改压力,在该压力范围内电流和压力成比例。

图3-比例压力调节三通阀

当没有电流流过螺线管时,执行器油口A连接到回油口T,来自高压回路的油流到油槽(图3)。供电后,螺线管受力增大,阀芯向前移动到达一个位置使端口A既不与端口T连接也不与端口P连接的位置; 这个位置被称为死区开始位置。 进一步移动,阀芯将执行器端口A连接到入口端P; A和P之间的第一次连接的位置称为死区结束位置。 油流升高了驱动室内的压力,并且使反馈力也上升,迫使阀芯移回死区(即死区开始和死区末端之间的区域),达到系统的平衡位置。根据不可压缩流体的伯努利公式(参见Lucente等人,2007; Montanari等,2004; Guzzella&Onder,2004),通过阀门的流量由(4)给出:

(4)

连接驱动口的有效区域取决于几何面积AA,孔口数量nA和流量系数Cd。 如果流量方向是从输入端口P到输出端口A,则流量被认为是正值,否则为负值。

2.4离合器模型

本文考虑的双离合变速器的离合器是湿式离合器,润滑油将打滑时产生的热量带走,扭矩通过离合器盘和分隔板之间的接触传递,离合器盘由高摩擦材料覆盖。每个摩擦盘之间的贝尔维尔弹簧都会阻止离合器的运动。 出于安全原因,当不需要启动时,离合器断开,发动机和传动轴分开。通过在相应的比例阀中泵送电流来执行离合器的接合,以便提高作用在离合器促动器上的压力水平。 通过考虑质量弹簧阻尼器等效系统来计算离合器纵向位置Xc,如(5):

(5)

离合器预加载力Fpr-c决定离合器开始关闭时的压力水平,相应的压力水平称为预加载压力。 由于离合器区域Ac上的压力作用,离合器完全关闭时的最低压力水平称为接触点压力,它取决于预加载压力和弹簧刚度kc。

两个开关阀(称为冗余阀,参见图2)位于离合器和控制离合器压力的比例阀之间,各对应一个离合器。 它们允许油从离合器到油槽的快速地排出(并随后快速断开离合器),允许回路绕开其他部件,以防发生故障或需要在换档期间尽快地断开离合器。因此,每个比例阀和相应的离合器之间的回路部分的模型被分为两个不同的部分,以便考虑通过冗余阀的压力动态特性(离合器接合期在间即使阀芯稳定在全开时也不能忽略)。冗余阀在结构上与比例阀类似,但由于缺少反馈端口,因此它只呈现一个开/关行为。 如(6)所示,可以通过应用质量守恒原理(1)来计算比例阀和冗余阀之间的腔室内的压力pBRED:

(6)

作用在离合器上的压力pc可以用类似的方式计算:

(7)

离合器的体积变化可以通过评估考虑在(5)中计算的离合器速度值得到:

(8)

2.5离合器滞后

分析图4,其显示了当启动阀上的电流变化时测量的实验数据先上升然后下降,可以注意到,驱动电流和离合器压力之间的关系并不是唯一的。可以区分两种不同的行为:预加载的值和接合点的接合点压力在断开阶段和接合阶段时是明显不同的。这是由于离合器的粘滑行为,在模型中使用两种不同的预载压力以模拟这两个阶段:接合点压力水平是这种选择的结果,因为一旦预载水平被定义,仅取决于离合器弹簧刚度。 这是一个复杂的滞后行为的粗略简化(Bertotti&Mayergoyz,2006; Eyabi&Washington,2006),但它可能是最合适的,因为实时性的目的和缺乏关于这种现象的更多实验细节。

图4 - 离合器滞后

在更高的电流值下,离合器完全接合,但在上升和下降阶段所获得的压力值之间的差异仍然存在:在相同的电流水平下,在压力升高期间时的压力值低于下降期间的压力值。这个涉及阀芯动力学和油流量的迟滞现象,可以通过模型再现,因为系统已经按照物理和动力学方程进行了建模。

2.6离合器扭矩

湿式摩擦离合器传递的扭矩评估是一个非常棘手的问题。 即使使用基于离散区域上恒定流体厚度和恒定温度假设的简化方程(Deur等,2005; Davis等,1999; Greenwood&Williamson,1966)对于实时控制导向的应用也太复杂。

因此,本工作中使用的离合器转矩模型是基于根据离合器打滑(即发动机转速omega;e和离合器输出转速omega;合作之间的差异)以及作用在离合器上的“净”压力(整体压力水平pc由吻合点压力pc_kp降低)确定的实验图(图5)的。针对不同的油温获得不同的图,并且在模拟期间考虑实际油温值来插入值。由于离合器分离器的温度强烈地影响摩擦材料的摩擦系数,因此被称为基本转矩的转矩值TcBasic在考虑当前的操作条件下被进一步修改。离合器内的温度根据能量守恒原理(Lai,2007; Velardocchia等人,2000),通过线性平均值模型来计算,由该效应引起的转矩变化根据该温度下的实验图来计算。

图5 - 离合器基本扭矩(油温60°C)

因此,由离合器盘之间的摩擦产生的总摩擦扭矩TcFrict可以表示为:

(9)

当离合器上的压力低于接触点压力时,离合器没有完全关闭,必须考虑由于离合器内油的黏性而产生的拖曳转矩TcDrag(已经通过实验确定,取决于发动机转速,离合器输出转速,润滑油流量和机油温度),最后,两个离合器不是完全独立的,受相互运动的影响:实验导出的相互转矩Delta;TcCross被添加到总转矩,它取决于离合器压力。

2.7 同步器模型

同步器机构的组成包括一个连接同步器和传动轴的带内啮合齿轮的换档套筒,一个带锁定齿的锥形同步器环,以及带有选择器齿和摩擦锥的同步器轮毂,连接到由滚针轴承带动的传动轴上空转的齿轮(Naunheimer等,2011; Neto等,2006)。

如图2所示,用于四个同步器的运动的四个杆由高压回路液压驱动。它们的位置由四个特征在前面已经描述过的比例压力控制阀和四个液压双作用活塞控制,每个活塞由两个阀控制,一个控制左室的压力水平,另一个控制右室的压力水平。一个阀或另一个阀动作时杆可以移动到所需的位置; 每个同步器控制两个齿轮的啮合,杆的中心位置对应于自由轮的位置。作用在同步器上的力的模型非常简单以便适合实时应用。促动液压活塞的运动通过弹簧 - 质量 - 阻尼器系统的动态方程来描述。假定在同步过程中对应的离合器断开; 因此,唯一的抗扭矩是主轴轴承的粘性摩擦。所考虑的次级的同步齿轮的速度omega;由(10)给出,根据两个轴之间的传动比tau;,以及相对于次轴的主轴原始惯量Jp。

(10)

考虑锥形摩擦片离合器传递的转矩,可以根据表面摩擦系数mu;syn,锥形平均半径Rm_ring和锥角theta;,计算出环与轮毂之间交换的扭矩Tsyn:

(11)

主轴bp的粘性摩擦系数是通过分析轴的滑行趋势由实验确定的,当相应的离合器断开且同步器移向其自由轮位置时,主轴和齿轮就自行慢下来。

2.8 车型

所实施的动态方程是考虑具有无限刚度的轴,并且根据离合器是完全接合还是打滑以及进一步确定当前是否在选择档位而由不同的方程组构成。在项目的第一阶段,二次效应(例如驱动轮轴的车轮打滑或扭转运动)已被忽略。通过考虑惯性效应和作用于其上的转矩来计算车辆,齿轮和变速箱轴的速度(Kulkarni等,2007; Liu等,2009)。当离合(器完全接合并且选择一个档位时,发动机,变速箱和车辆相连,并且只有一个微分方程提供整个系统动力学的描述(在无限硬度的假设下); 发动机转速omega;e可以在考虑用发动机轴上的净扭矩(即,发动机扭矩Te和阻力扭矩Tr之间的差)适当地除以当前选择挡位的总齿轮传动比tau;来计算:

lt;

全文共9172字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9065],资料为PDF文档或Word文档,PDF文档可免费转换为Word