电动汽车动力系统的诊断和预测需求和要求

AndreaCordoba-Arenas*,,1,JiyuZhang*,1,GiorgioRizzoni*

*DepartmentofMechanicalandAerospaceEngineering,and

CenterforAutomotiveResearch,TheOhioStateUniversity

Columbus,OH,43212(e-mail:cordoba-arenas.1;zhang.1919;rizzoni.1@osu.edu)

摘要

自20世纪70年代初以来,车载诊断随着车载电子组件和系统的出现发生爆炸性增长。这种增长最初是由于引入了排放法规,其中规定存在车载诊断,旨在确保排放控制系统能够按照预定的时间段(或车辆里程)运行。后来,车载诊断的另一个发展动力来自车辆安全系统的引入,如防抱死制动系统,牵引力控制,电子稳定控制以及被动和主动约束。安全功能也是越来越严格的法规的主题。但即使在诊断不受监管的子系统中,也不存在安全关键功能,它们可能具有诊断和预测功能以保证客户满意度和整体质量的显着优势。本文探讨了随着电力动力系统的引入而出现的诊断和预测需求。

关键词:故障诊断 系统预测 汽车系统 电动和混合动力汽车

- 介绍

自70年代初以来,汽车工程领域的车载电子组件和系统出现了爆炸性增长。这种增长起初是由于引入了导致电子发动机控制广泛应用的排放法规。这些发展的结果是采用车载诊断(OBD)法规,旨在确保排放控制系统在规定的时间段(或车辆里程)内保持正常运行。OBD法规规定,排放控制系统中任何影响软件算法,传感器,执行器或其他硬件的任何故障的行为都应实时检测并根据一组车载诊断代码进行编码在OBD立法中。这些规定最初于1988年生效,并在1994年通过OBD-II规定进一步扩大。

最近,车载诊断的另一个动机是在车辆上引入安全系统,如防抱死制动系统,牵引力控制,电子稳定性控制以及被动和主动约束。许多安全功能也是日益严格的法规的主题。引入影响车辆安全的主动系统,如制动,牵引力和稳定性控制,以及引入线控系统来实现这些功能,已经产生了不同的诊断需求。在这种情况下,诊断是容错控制的先导。另外,车辆上的微控制器的存在导致了通过电子系统和相关软件实现的功能的扩散,涉及客户满意度保证成本降低和整体质量(Rizzoni,2009)。使用诊断算法来减少可能导致制造商大量保修成本的误报一直是汽车制造商和供应商感兴趣的问题,他们可能会将诊断直接集成到传感器或执行器中。准确的诊断可以减少故障组件的发生率或组件在功能仍然正常时(由于误报)而被更换的发生率。业内进行的研究表明,假阳性的比例,例如发动机控制单元的更换率高达80%(Salman等,2006)。目前,汽车中高达50%的软件代码可用于诊断功能(Salman等,2006)。

随着电气动力传动系统复杂性的增加,例如不同的运行模式,大量的机械和电气互联子系统,数量增加或传感器和执行器以及各种不同优先级的本地任务,OBD法规的任务变得更具挑战性。在具有重要电子设备和昂贵的高电压电池系统的电动车辆中,能够最小化误报的鲁棒诊断算法是特别期望的。此外,除了提供高电压电池管理和监控系统以确保高电压电池安全性,可用性和性能的复杂系统之外,还需要用于高级电池的健康状态估计和预测的高级方法,这可能是车辆中最昂贵的子系统(Goebel,2008;Serrao2009)。

本文组织如下:第2节介绍典型电动汽车动力总成的组件和子系统。第3节至第5节介绍了电机,电机驱动系统以及先进电池的一些FMEA结果。最后,第6节总结了结论和未来方向。

- 电动汽车动力传动系统

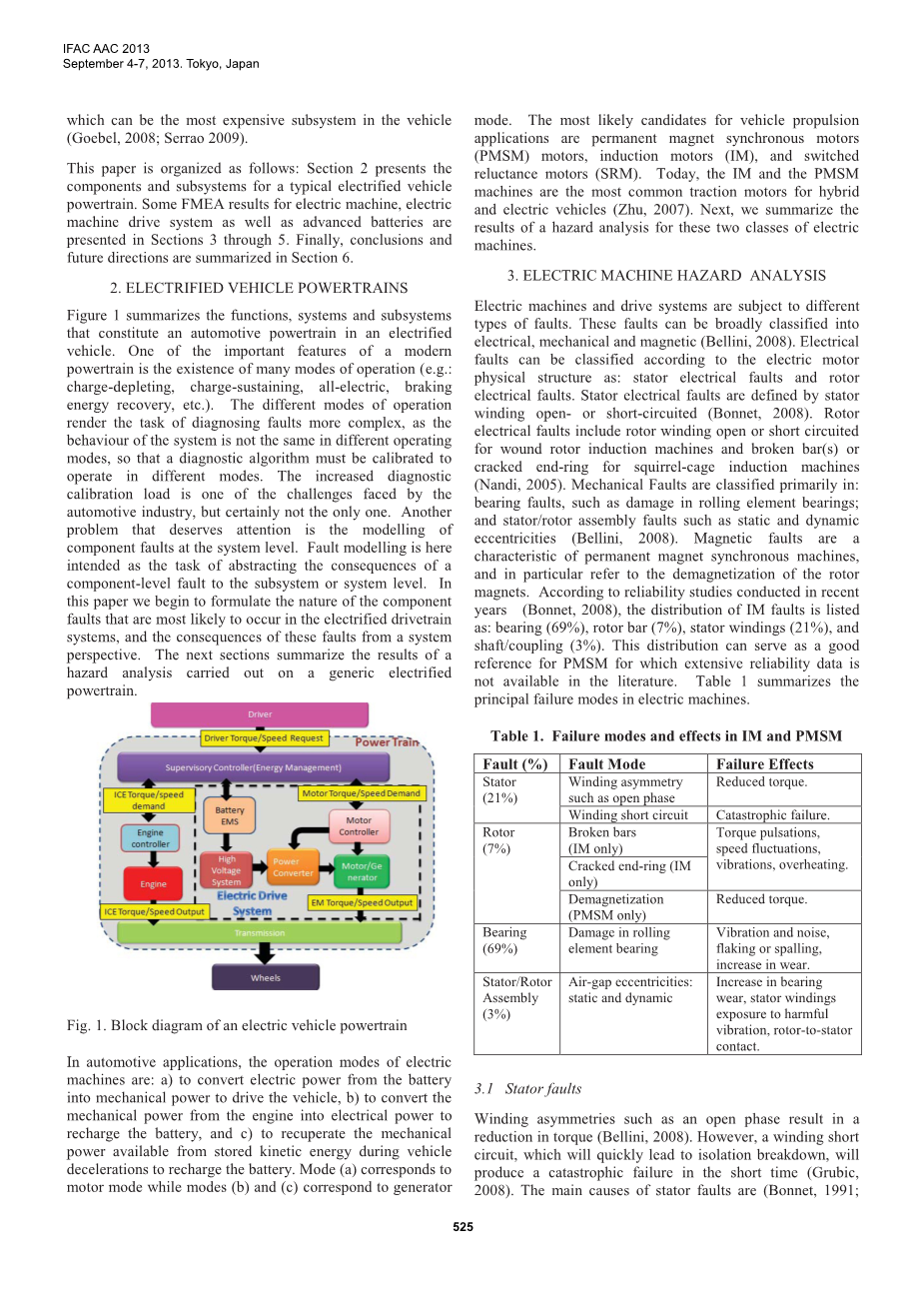

图1总结了构成电动汽车动力总成的功能,系统和子系统。现代动力总成的一个重要特征是存在许多运行模式(例如:电量消耗,充电维持,全电,制动能量回收等)。不同的操作模式使诊断故障的任务更加复杂,因为系统在不同的操作模式下的行为不同,因此必须校准诊断算法以在不同模式下操作。诊断校准负载的增加是汽车行业面临的挑战之一,但绝对不是唯一的挑战。值得关注的另一个问题是系统级组件故障的建模。此处的故障建模旨在将组件级故障的后果提取到子系统或系统级。在本文中,我们开始制定最有可能发生在电气传动系统中的部件故障的性质,以及从系统角度考虑这些故障的后果。接下来的部分总结了在通用电气化动力总成上进行危害分析的结果。

图1.电动汽车动力总成的框图

在汽车应用中,电机的运行模式为:a)将电池电力转换为机械动力驱动车辆;b)将发动机机械动力转化为电能给电池充电;c)以在车辆减速期间恢复从存储的动能可用的机械功率以对电池再充电。模式(a)对应于电动机模式,而模式(b)和(c)对应于发电机模式。车辆推进应用最可能的候选对象是永磁同步电机(PMSM)电机,感应电机(IM)和开关磁阻电机(SRM)。如今,IM和PMSM机床是混合动力和电动汽车最常见的牵引电机(Zhu,2007)。接下来,我们总结这两类电机危害分析的结果。

- 电机危害分析

电机和驱动系统有着不同类型的故障。这些故障大致可分为电气,机械和磁性三种(Bellini,2008)。根据电动机的物理结构可将电气故障分为:定子电气故障和转子电气故障。定子电气故障包括定子绕组开路或短路(Bonnet,2008)。转子电气故障包括转子绕组开路或短路,用于绕线转子感应电机以及鼠笼式感应电机的断条或裂纹端环(Nandi,2005)。机械故障主要分为:轴承故障(例如滚动轴承损坏)和定子/转子组件故障(如静态和动态偏心)(Bellini,2008)。磁性故障是永磁同步电机的一个特点,特别是指转子磁体的退磁。根据近年来进行的可靠性研究(Bonnet,2008),IM故障的分布列举为:轴承(69%),转子棒(7%),定子绕组(21%)和轴/联轴器(3%)。这种分布可以作为永磁同步电机的一个很好的参考,因为在文献中没有广泛的可靠性数据。表1总结了电机的主要故障模式。

表1.IM和PMSM中的故障模式和影响

|

故障(%) |

故障模式 |

失败的影响 |

|

定子(21%) |

绕组不对称,如开放相 |

扭矩减小。 |

|

绕组短路 |

灾难性故障。 |

|

|

转子(7%) |

断条(仅限IM) |

扭矩脉动,速度波动,振动,过热。 |

|

破裂的端环(仅限IM) |

||

|

退磁(仅限PMSM) |

扭矩减小。 |

|

|

轴承(69%) |

滚动轴承损坏 |

振动和噪音,剥落或开裂,磨损增加。 |

|

定子/转子总成(3%) |

空气隙异常:静态和动态偏心 |

轴承磨损增加,定子绕组受到有害振动,不利于转子与定子的联系 |

3.1 定子故障

绕组的不对称性(如开路相位)会导致转矩降低(Bellini,2008)。然而,绕组短路会迅速导致绝缘击穿,在短时间内会产生灾难性故障(Grubic,2008)。定子故障的主要原因是(Bonnet,1991;Nandi,2005):由于电压变化而影响电机性能和电机温度的热应力;不平衡的相电压会增加电机的温度(根据经验,每相3.5%的电压不平衡度,绕组温度在相电流最高的时候会增加25%(Grubic,2008);极端的循环(启动期间电机电流高于满负荷运行,因此如果电机受到反复启动,电机温度将迅速升高);过载(在一定限制范围内,可以估计绕组温度将随着负载变化(Grubic,2008));冷却系统故障;极端环境温度;线圈移动引起的机械应力和来自转子的撞击;由于电压瞬态,跟踪和电晕引起的电应力;以及由于例如高湿度引起的环境应力。

大多数与定子故障检测有关的结果都来自工业应用。定子电流信号通常检测到绕组不对称。一个强烈的电力不对称,如一个开放阶段,会产生一个与正极相似的负序列(Bellini,2008;Tallman,2007)。短路故障通常由负序电流检测;其他故障特征例如负序阻抗,瞬时三相功率的双线频率分量或转矩也被用于故障检测(Bellini,2008;Tallman,2007)。短路被认为是最难检测的故障之一,因为它可以在短时间内成为灾难性故障。因此,短路故障的在线诊断系统可能无用(Bellini,2008)。

3.2 转子故障

对于IM转子故障,包括断条和开裂端环。转子故障会产生扭矩脉动,速度波动,振动和过热(Bellini,2008)。IM转子故障的主要原因是(Bonnet,1991,Nandi,2005):热过载和不平衡引起的热应力,热点或过度损失,火花;由电磁力引起的磁应力,不平衡磁拉,电磁噪声和振动;由于轴扭矩引起的机械应力,离心力,和循环应力松散叠片,疲劳部件,轴承故障,制造问题等;以及由于化学品或湿气引起的转子材料的污染和磨损导致的环境压力。转子条的断裂引起气隙场中的扰动,其引起定子电流中的特征频率(Bellini,2008;Nandi2005)。对于永磁同步电机转子,主要的失效模式是磁体退磁,从而产生转矩降低。这种模式的主要原因是定子短路故障,可能产生的磁场强度高于磁体的矫顽力,导致永久性退磁(Gandhi,2008)。

3.3 轴承故障

大多数电机都使用滚珠或滚动轴承,它们由外圈和内圈组成。滚珠或滚动体在环内的滚道内旋转。轴承故障在于滚动轴承元件的损坏可能会产生振动和噪音,剥落或开裂并增加磨损(Bellini,2008)。造成这种故障的主要原因是(Bonnet,1991;Nandi,2005):由于润滑不当或润滑不充分造成的机械应力,以及由于轴的挠曲引起的较大的径向和轴向应力;安装不良,未对齐或基础不良;振动;内部应力和固有偏心;由于功率电子器件引起的轴承电流引起的电应力;由于硬质和磨蚀性微小颗粒的点蚀和砂磨作用或水,酸等的腐蚀作用而导致的污染和腐蚀引起的环境应力。高的局部应力,异物的存在会导致过早的轴承失效。轴承故障反映在机器电流的频谱成分中(Vas,1996)。还有不同的滚珠轴承故障引起的轴振动(Bellini,2008)。

3.4 定子/转子组件故障

定子/转子组件故障,如静态和动态气隙偏心会导致轴承磨损增加,定子绕组暴露于有害振动下以及转子与定子摩擦损坏定子铁芯和定子绕组(Bellini,2008;Vas,1996)。定子/转子组件故障的主要原因是(Bonnet,1991;Nandi,2005):由于马达组装期间轴承定位不良的机械应力;磨损的轴承;弯曲的转子轴在临界转速下运转产生的转子涡流。偏心故障反映在定子电流的特定组件(也包括振动和通量变化)中(Bellini,2008;Vas,1996)。

3.5 FMEA关键路径和建议

电机的关键路径是热过载,这是电机故障的主要根源之一(Bonnet,2008;Thorsen,1998)。热超载加速了关键电机部件的退化,包括定子/转子导体,铁芯和绝缘层(Tallam,2007)。温度升高会加速老化过程,显著降低隔离寿命。定子绝缘是最脆弱的,因为它的极限温度低于任何其他电动机组件(Tallam,2007)。根据经验,温度升高10倍会使定子绝缘寿命缩短50%(Grubic,2008)。因此,定子热监测对于延长电机寿命和防止绝缘失效至关重要,而绝缘失效本质上是破坏性的。

- 电机驱动危险分析

除了电机本身之外,电机驱动系统也受到各种类型的故障。如图2所示,典型的PMSM驱动系统包含直流电压源,电池/超级电容器,三相逆变器(通常由MOSFET或IGBT等功率晶体管和二极管组成)以及控制器。在车辆应用中,电力牵引系统的操作条件非常具有挑战性和不可预测性。转换器系统必须承受高达100℃的环境温度;由于振动和热循环引起的高机械应力;高峰值功率和大电压变化(Shen,2007)。这些压力可能导致任何部件或子系统的故障,进而导致整个牵引系统的异常运行或关闭。

图2.一个PMSM驱动系统

T1

T3

T5

C1

Ia

a

b<!--

全文共12783字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9044],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。