英语原文共 26 页

“出铁口”——熔炉性能的关键

L.R. Nelson and R.J. Hundermark

Anglo American Platinum Ltd.

出铁口的设计和管理对炉子性能具有起决定作用的重要性,其体现在通过检查一些特定的锍冰铜,金属和出渣,以要求有色金属泡铜和无光泽转炉冶炼过程,和铁合金冶炼和炼铁系统。 工艺条件和生产率要求对这些不同的火法冶金系统的出钢量会产生影响。出铁口设计发展的一些用于满足分离过程和出钢情况的关键方面已被检查。 出钢的实际操作和出钢情况的差异和相似之处已探讨过。最后,出铁口设备和维护被认为是改进出铁口性能和寿命,提升优质炉冶炼性能关键方面。

关键词:出钢,出铁口,炼铁,铁合金,有色金属,铜锍,炉渣,气泡。

介绍:

工业火法冶金操作中使用的出钢结构的多样性在最初的时候总是令人疑惑,从历史上的无出孔倾斜炉,到现代偏心底部倾斜(EBT)和底部滑动门电弧炉,到经典的单出口多相出料炉(例如:金属、锍和熔渣),到专用相位出料口(例如,专用金属、仅锍和仅渣),到专用相位多出孔配置(高达8个金属口、无锍出渣孔和6个仅渣出渣孔),到更深奥的金属、无锍的虹吸管和炉渣溢流(例如,Mitsubishi Continuous Process [BM10])。这可能通过周期性分批出钢而变得进一步复杂,包括在给定的出钢口上实现出钢;在交替出钢口实现出钢;具有更高的生产率的连续出钢,但需低金属/亚光落下(lt;20%质量进料)的离散批次亚光/金属出钢Co和Ni铁合金和贵金属(PGM)哑光炉;通过批量实现近连续出钢各个出钢孔,但需连续打开[BF29,20];以耦合方式连续出钢的多炉的串联[BM10]。

这主要是不同的加工条件的结果(工艺温度,过热(℃)和普兰特尔数值的结果,Pr =mu;Cp/ k,其中mu;=动态粘度,Cp =比热含量,k =热导率,和最终热通量)。 但这也可能受到工业运行学的强烈影响。 高炉的设计用来达到更长的寿命(即,例如用更多的花费建造20-30年寿命的高炉)与高炉生产率(即,加热与运动以尽可能减少每单位所生产成品的固定成本)。 这甚至可能在给定产品中不是一致的,同时,所有炼铁厂(高炉(BF)以寿命为主要竞争项目)供应其下游炼钢厂(使用热或活动型转炉,及电弧炉)。

然而,在不考虑出铁口结构和或操作原理的情况下,由于增加了动态条件(经常是周期性的)、更强烈的工艺条件(暴露于更高温度导致加速腐蚀,更大的湍流,以及提高质量和热传递速率)和更高的热机械力(来自热应力或流动剪切应力),炉的性能和寿命与出铁口性能密切相关。因此,Van Laar [BF22]在2001年的研讨会上,将他题为“出铁口:高炉生命线”[BF21]的论文重新命名为“出铁口:高炉的心脏”,而2010年的Coetzee和Sylven [FA6]

题为“没有出铁口——就没有熔炉”,并且在2014年举行的出钢会议上建议继续进行临界和相关性的研究。

通过首先对比一些工艺条件,和所得不同产品的出钢口和出钢条件,将尝试确定如下关键要素:开孔设计;物理出铁的实际操作;设备;监测和维护实际操作特点的,出色的出铁管理,和要求确保长时间的出钢性能和寿命。

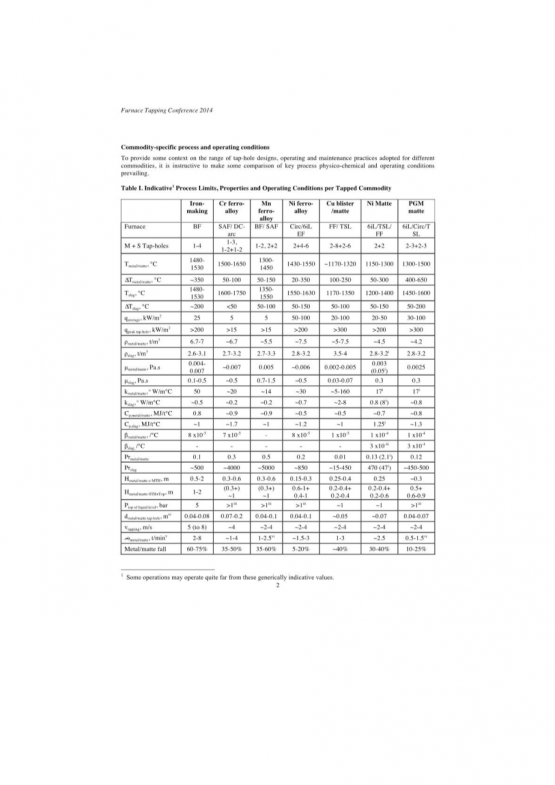

特定产品的过程和操作条件

为了提供一些关于出铁口设计内容,不同产品有不同的操作和维护方式,对关键过程的物理与化学操作条件进行比较是普遍有益的。

显著的功能包括:

- 剪切金属下降和炼铁BFsgt; 10 000 t / d铁水(HM)生产率,通过附近的出铁口连续出铁速度与其他条件都提高一倍以上,但所通过的出铁口直径大致相同。

- 高炉炼铁的高压压力(风口吹风压力高达5bar,用以增加厚的炉渣和致密的金属的已经很高的静水压力,)。

- 更小的圆形鼓风和电炉(EF)(直径达22米)到更多的可达性出口孔,比较大的矩形六线(6iL)炉(高达36 x 12m)。

- 低比热温度和(通常是近自体)铜熔炼的过热状态。

- 直流电弧和埋弧电弧炉(SAF)中铁合金(FA)的过热度相对较低。

- 更高的粘度(和Pr数),但比金属、锍有更低的导热性和渣密度。

- 液体泡铜的高导热性。

- 铂族金属锍的极端过热(△T)[BM3,4]。

炉渣冷冻内衬与铜锍、泡铜“撞击”电位

一个引人注目的工业现象是,在炉渣冷冻内衬里,能够容易地形成和保持(近乎“自愈合”)对过热的炉渣提供足够的冷却。它也表明,(几毫米厚的)沉积物渣层在提供足够的耐热性与低临界内衬和铜热面温度的方面是相当出色的。

与之形成鲜明对比的是,特别是在铂族金属锍和泡铜处理中,等效的无光泽/金属积累形成经常看起来几乎不可能实现,铜冷却器在铜鼓上的操作需要“证明维持保护性附着物涂层的能力”[BM15]。或在铂族金属锍工艺中以另一种方式展现:铜保护冷却器的运行不受保护而不能与过热液体锍直接接触。

关于适用于成功实施水冷复合材料的传热条件的铜衬里,考虑工艺热通量的影响,可以定义四个关键标准,q =hb△T(其中,△T= TB-Tf和hb =温度TB的散装工艺液体的对流传热系数,附着物冻结温度Tf2),并通过,复合冷却系统。用下式描述后者最简单的一维情况:

其中,qC =复合冷却器热通量,Tf =与过程液体接触的有效吸积冷冻衬里温度(金属/锍或熔渣);TC =冷却流体的体积温度; xf和kf是厚度和冻渣的导热系数,xR和kR分别是残余耐火材料的厚度和热导率;hI =冷却器热面处的对流传热系数;xC和kC是厚度和热冷却元件的导电性;hC =冷却介质(例如,空气或水)的对流传热系数。

按照Robertson和Kang [T17]的例子,这种热传递的一些相关限制条件可以系统的描述为:条件1)为了(可持续地)冻结,q必须小于qC;条件2)冷却系统热面温度(难熔物或铜)必须小于所讨论的特定沉积物的Tf(金属/锍或熔渣);条件3)铜热面温度不得超过铜的熔点(或铜的长期使用限制lt;461℃ [T17]);条件4)通常,除非专门设计外,不应超过冷却介质的沸点(由主要的冷却剂工作压力限定)。

有些矛盾的是,尽管渣的Pr数显着较高(T17)(表I),并且其为正值,通过相关对自然和强制对流热传递Nusselt数的贡献:Nu = hL / k prop;(GrPr)1/4和(Re1/2Pr1/3),当kmatte比kslag高出约20倍时,hmatte的估计值比hslag高约20倍。

考虑到第一个条件,与炉渣相比,过热锍的过热潜在可能高四倍(△Tmatte高达650°C)和〜20倍的对流传热系数,为炉渣提供更大的入射热通量(qmatte = hmatte△Tmatte〜80qslag),因此能够达到几个数量级的热量“命中”冷却系统(条件1)。与渣相比,这种较高的热通量导致较高的临界温度的内衬里热面(例如,耐火和铜冷却器——条件2和3),然后(条件2)易于由于其非常低的固相线(850℃)和甚至液相线(950℃)的温度,在非常低的锍的Tf以上。

在这种情况下,未被任何替代热障(例如,耐火材料/熔渣)保护的铜冷却器,显著的处于任何过热的铜锍、泡铜击中的风险,这可能迅速导致热面温度上升到冷却器铜熔化温度(即1085℃)。然而对于大多数炉渣系统,很少违反这些条件;稳定的矿渣堆积在冷冻衬里占优势,另外通过与Tf [T27]相邻的高粘度熔渣“糊状区”支持,可以保护复合冷却系统。

比较17,10,50和160W / m℃的kmatte,kFA,kHM和kblister Cu,并得到Prmatte,PrFA,PrHM和Prblister Cu =〜0.2,〜0.2-0.5,〜0.1和〜0.01(表I)。对流传热相对于铂族金属锍的比率可以

估计为hmatte:hFA:hHM:hblister Cu = 1:〜1.5:〜2:〜5。相对于锍,对流传热系数的HM和泡铜更大。最大过热△TPGM matte,△TFA,△THM,△Tblister铜的650,150-350,350和350℃,将有一定程度上有助于平衡所得到的过程热通量,q = h△T。所以它会出现Tmatte,TFA,THM,Tblister Cu为850,gt; 1250,1130和1065℃的低Tf(这里列出为固体最低极限),大多限制形成保护性吸积冷冻衬里的能力,因此使铜冷却器最终更容易出现热“击中”(铂族金属)锍/泡铜。

集成式出铁口和出铁系统管理

出铁口设计和出铁操作,维护和监测的主要方面为了方便,将单独以演示文稿布局形式列出。但是,为了避免这种误导,应该重复所有方面的需要被视为整体系统的一部分,必须对其进行成功管理。过分关注一个方面(例如,出铁口粘土优化,而没有适当考虑泥浆和钻头的能力)不可能产生最佳结果。

“一条链子中,最薄弱的一环决定着整条链子的强度”,这句话充分描述了整合所有方面以及利用整个声音管理系统的作用。

出铁系统的类型

出铁系统可以根据出铁的产品阶段和过程通常分类标志为:主要温度,△T(相对于固相或液相线),k和Pr数。

仅出渣

由于其较高的Pr数和熔融性能(表I),提供的炉渣分为无金属/锍/纯渣。这潜在地代表了设计有效的出口系统的最简单的液体系统,其仅包括高浓度水冷铜渣龙头,受产品炉渣的积垢冻结保护系统。一个重要有利于仅熔渣的出钢的条件是,其下游有助于通过普通的水直接处理炉渣造粒[BF35,FA21],或越来越多的“干”空气雾化(有时具有能量回收)到有用的炉渣,其产品适用于炼铁,炼钢和镍、硅锰铁合金应用中的处理和应用[FA17,21]。

炉渣对于出铁口的贡献在于处理腐蚀性炉渣(特别是酸性炉渣gt; 50%SiO 2与碱性和一些其他难熔氧化物基本不相容),因为没有化学品与基本上具有相同组成的冷冻矿渣存在反应的潜力。因此,在保留了保护性冻结内衬里,将回到一个更可预测的热平衡厚度设计问题,并采用适当的安全性因素提供一些保护。

在许多工业炉上,液位测量和相分离的组合对于无金属/无锍的炉渣是足够的。 Nishi 及其他人[FA23] 描述了了设计渣口出口高度,避免锰铁合金通过它放电的重要性。这也是静态EF或炉渣清洗的典型要求,低(lt;20%)金属/无光泽(有效“制渣”工艺)的熔炉(SCF)工艺,到近连续排渣,例如钴和镍铁合金,以及碱和铂族金属锍熔炼)。 在其他锍闪蒸炉(FF)到TSL转化工艺(例如,分别为气泡铜到铂族金属锍),通常需要使其具有下游FF沉降或SCF工艺,用于进一步从炉渣中回收金属,特别是氧化损失,需要通过还原过程回收。

理论上,两层液体通过直径(d)的孔的夹带的临界高度(he)与alpha;dFr0.4是相关的,其取决于密度差异和相位(通常,当较低粘度相时,alpha;lt;0.625;当上部较粘的层被取出时,alpha;ge;0.8)。并且其中Fr = v /(dg△rho;/rho;),v是排出速度。△rho;是较重和较轻液体之间的密度差,rho;是密度较轻的液体[T7,28]。使用假定的物理化学性质和出孔条件(表1),he可以是对于铜FF沉降器和铂族金属的EF熔炼(和理论上甚至炼铁BF)的预测为0.12mu;m条件)。因此,并不令人惊讶的是,位于距离金属/锍水龙头1米高的专用渣孔和相关工业炉的孔,加上紧密的金属/锍水平控制(最大高度为0.25-0.4m在泡铜和铂族金属锍上的无光泽出口孔 - 表I),允许炉渣出渣基本上不含金属/锍从其与块状炉渣的界面,并且具体地通过开孔夹带(忽略夹带和来自其他来源的未沉降的金属/锍)。

开始时,类似的两相液体夹带和熔渣界面朝向出渣孔的初始倾斜作为出铁口,随后切换到初始倾斜,并且甚至在龙头中稍后“抽出”出铁口,通过CFD建模在高炉上[BF41,43,44,45]。 然而,He及其他人。指出[BF39]在高炉出渣的建模中,注意金属不应该保持在出铁口上方太低的深度,以具有通过“粘性”夹带处理气体的风险,特别是当矿渣粘度高时,或在存在可渗透的固体床时(例如焦炭床)。

强铜冷却(主要在圆形炉渣出渣块构造中)的功效是清楚的(图1和图2)。这些元素与直

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。