英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

HVOF喷涂WC-CoCr的形成机理,结构和性能

涂层:过程图的方法

我们的研究重点是了解WC-CoCr涂层的损伤容限和性能可靠性。在本文中,通过综合策略研究HVOF喷涂碳化钨基金属陶瓷涂层的形成:通过使用在线诊断来评估与工艺条件相关的颗粒状态,从而创建一阶工艺图。讨论了硬度,耐磨性,弹性模量,残余应力和断裂韧性等涂层性能,目标是通过二阶工艺图建立性能与颗粒特征之间的关系。观察到颗粒状态对涂层的机械性能,耐磨性和残余应力阶段的强烈影响。在所用的加工窗口内(颗粒温度范围1687-1831 ℃,颗粒速度577-621 m/s),涂层硬度从1021到1507 HV不等,从257到322 GPa不等。建议涂层机械状态的变化与碳化物溶解产生的微观结构变化有关,后者影响基体的性能,另一方面影响薄片的内聚性能。涂层颗粒状态的完整跟踪及其与机械性能和残余应力的联系使涂层设计具有所需的性能。

关键词:断裂韧性,HVOF,工艺图,残余应力,WC-CoCr

- 介绍

热喷涂WC-CoCr金属陶瓷涂层是众所周知的,并广泛用于不同的磨损和腐蚀保护目的,因为它们在磨损,腐蚀,汽蚀或浆料类型的动态接触条件下具有良好的性能。材料的耐磨性通常取决于它们的断裂韧性和硬度,因为对于大多数材料而言,硬度的增加会导致韧性下降。此外,在热喷涂中,涂层性能不仅与材料的固有性质有关,而且与由热暴露引起的工艺引起的材料性能退化有关。用于沉积碳化物基材料的热喷涂工艺中最合适和使用的技术是HVOF。由于粒子速度和火焰温度所代表的过程中动能和热能之间的有利关系而喷涂。最近,HVAF甚至冷喷涂已经对HVOF沉积的WC-CoCr涂层提出了挑战。然而,每种热喷涂工艺中涂层性能的变化并不十分清楚,无论在何种精度水平下,HVOF喷涂工艺参数都需要控制以获得可靠的涂层性能。

所有高速过程都涉及许多影响颗粒温度历史和动能的操作参数。这些参数如何决定火焰状况,因此与颗粒的相互作用以及最终的涂层性能将在本研究中得到解决。在任何热喷涂工艺的不同阶段应用流程图表示工艺材料的相互作用,为设计,评估和优化高性能涂层提供了科学基础方法。这些图使得喷涂参数能够连续地与飞行中的颗粒状态,颗粒状态和微观结构之间的关系,微观结构-性能关系,以及最终的涂层性能相关联。近年来,通过提供过程传感器和材料表征工具,这种策略成为可能。

众所周知,当喷涂WC-Co时,在喷涂过程中由于颗粒/火焰相互作用引起组成变化,这会影响涂层的性能和耐损伤性。WC-Co涂层中组成变化的机理已有很好的描述。据观察,这很重要当Co粘合剂相在喷涂过程中熔化时,WC进入Co粘合剂相中发生溶解。熔融Co溶解WC晶粒,基质中的碳和钨含量增加,碳化物的相对尺寸减小。通过溶解的碳扩散通过液体然后与来自周围的氧气反应而发生碳损失。在冷却期间,富Co液体变得过饱和,导致形成W2C和无定形或纳米晶W富相。在冷却过程中,在富Co材料中可能发生eta碳化物[(Co6W6)C]相的析出。尽管脱碳,WC-Co和WC-CoCr材料的性能在喷涂过程中不一定会降低,并且通常已知涂层代表通过使用热喷涂工艺施加的最耐磨材料。但是,使用CoCr-矩阵导出的特殊功能尚未得到很好的理解。此外,有关这些变化对碳化物和基体性能以及涂层性能影响的详细信息并不常被报道。

过程映射允许科学基础策略研究在随后的火焰条件下操作变量对粒子状态的影响。对于基于WC-Co的材料,众所周知,在飞行期间,喷雾颗粒根据其尺寸,密度和停留时间而不同程度地熔化。本研究的目的是发现颗粒状态,涂层性能和性能之间的对应关系。通过测量它们的硬度,弹性模量,断裂韧性,残余应力和耐磨性来评估从一阶工艺图中选择的操作参数产生的涂层。为了更详细地分析涂层仪器化的纳米压痕,通过原位扫描探针显微镜(SPM)成像以纳米分辨率进行。最后,涂层性能与耐磨性相关联,并通过二阶工艺图分析以建立性质与颗粒状态之间的关联。本文采用的过程映射方法被证明可以更好地控制涂层沉积过程,并为涂层的微观结构设计和性能优化提供工具。

2.实验方法

2.1 原料特性

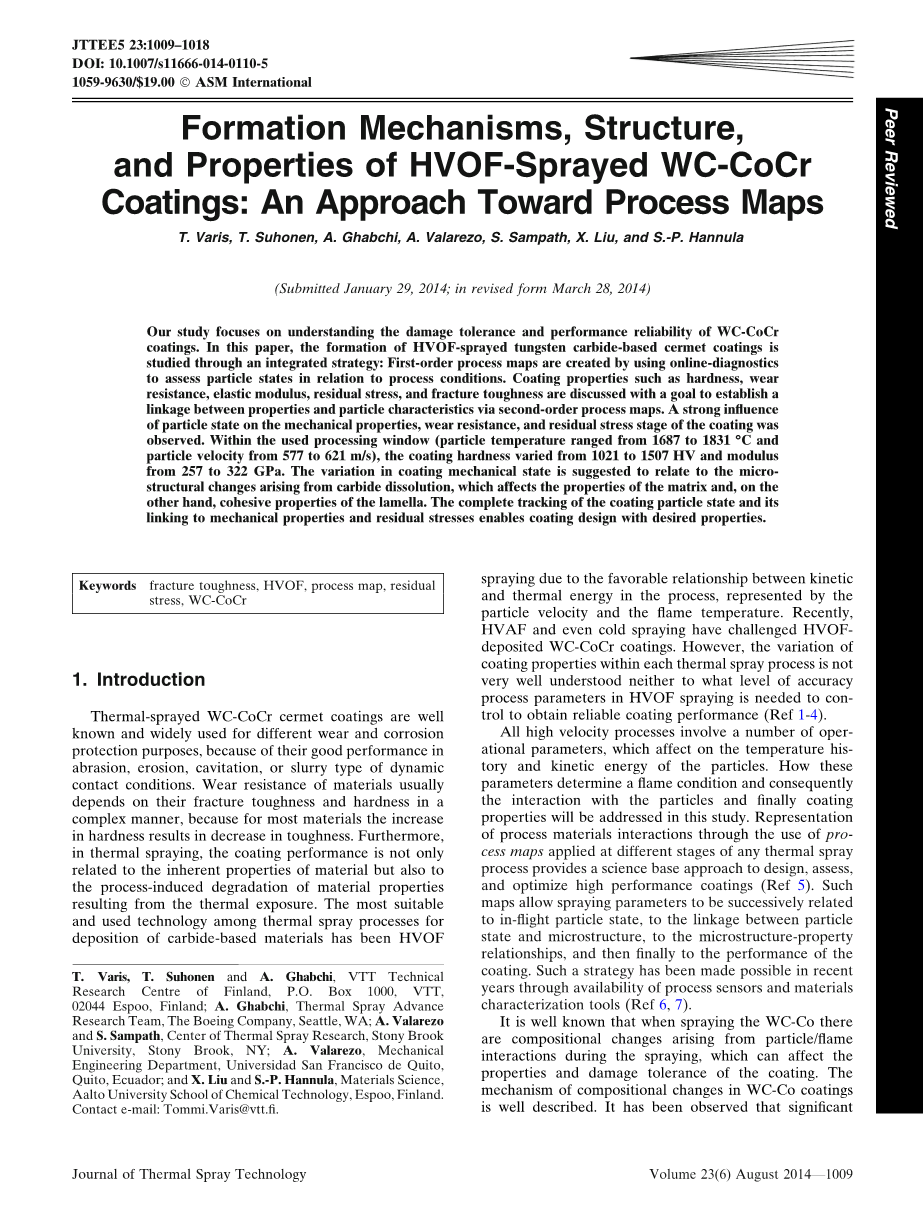

使用颗粒尺寸为15-45mu;m的结块和烧结的WC-10%Co-4%Cr粉末(Sulzer-Metco WOKA GmbH,德国)喷涂涂层。图1显示粉末的球形形态,图2 显示了粉末颗粒的横截面。

图1 (a)WC-10%Co-4%Cr颗粒的典型球形形貌。

(b)粉末颗粒的横截面

图2

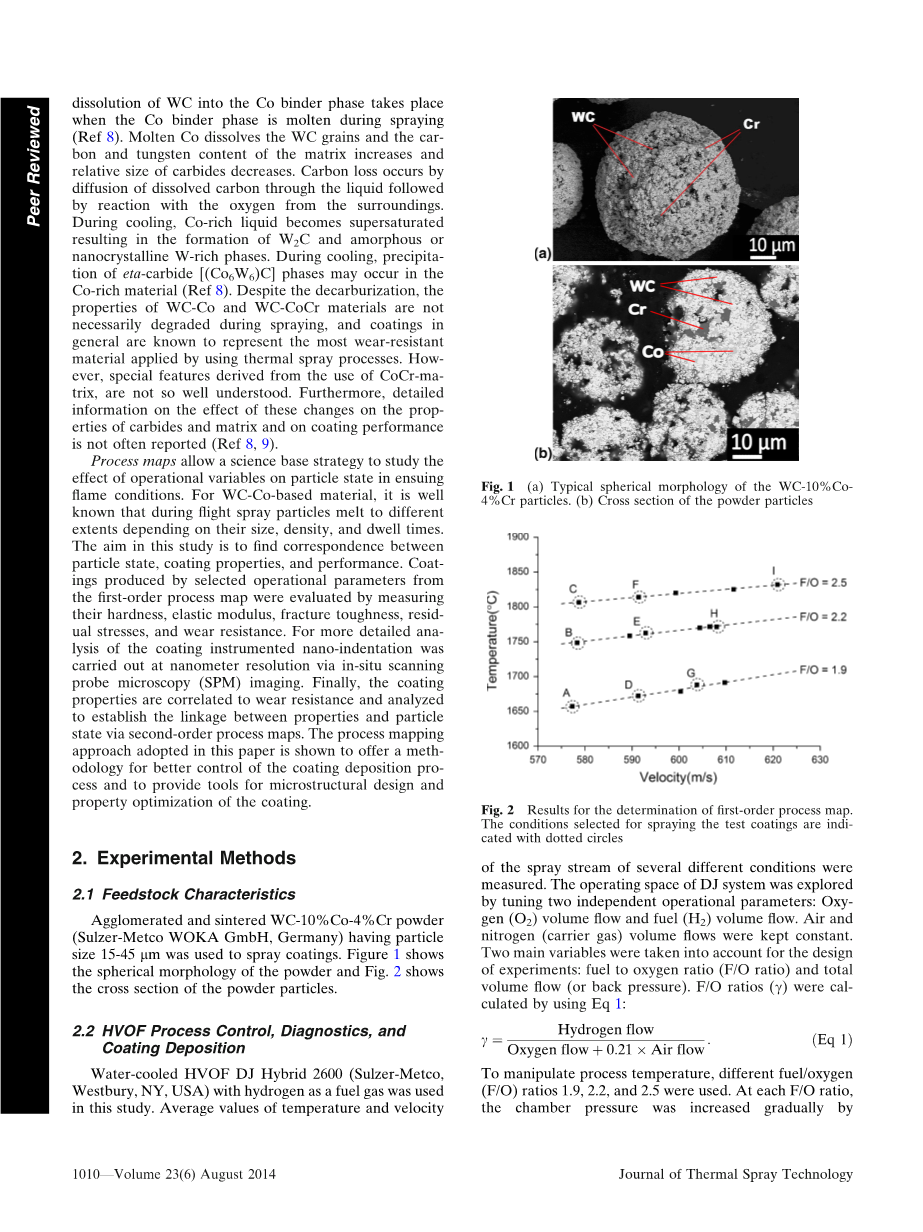

图2确定一阶过程图的结果。选择用于喷涂测试涂层的条件用虚线圆圈表示。

测量了几种不同条件的喷雾流。 通过调节两个独立的操作参数:氧气(O2)体积流量和燃料(H2)体积流量来探索DJ系统的操作空间。 空气和氮气(载气)的体积流量保持不变。 实验设计考虑了两个主要变量:燃料与氧气比(F / O比)和总体积流量(或背压)。 F / O比率(c)通过使用

Eq1: .(1)

为了控制过程温度,使用了不同的燃料/氧气(F /O)比率1.9,2.2和2.5。 在每个F / O比率下,腔室压力逐渐增加在每个恒定的F / O比率水平增加总气体流量。在氮气管线(载气)中测量背压值,并记录为与燃烧室内的压力直接相关。 用于粒子在线测量的使用参数集显示在表中1。测量了几种不同条件下喷雾流的温度和速度的平均值。对于颗粒诊断,使用Spray Watch 2i(Oseir Oy,Tampere,芬兰)。喷雾手表使用带有特殊光谱解析光学元件的数字CCD相机。 超快速电子快门相机和专用实时图像处理软件可在线测量速度。 速度是通过图像分析在

曝光时间内由飞行中的粒子绘制的轨迹的长度来测量的。 平均颗粒温度通过双色高温测量来测量。

将来自表1和图2的A-I所示的各种条件的涂层沉积在梁样品上,并用原位涂层性质(ICP)传感(参考文献6)(ReliaCoat Technologies,East Se-tauket,USA)进行评估。ICP传感器在喷涂过程中测量衬底光束的温度和曲率。使用长228.6毫米,宽25.4毫米,厚2.5毫米的低碳钢梁,在两侧喷砂,作为基材。在所有实验中,喷涂18-29遍以产生0.3-0.5mm厚的涂层。在室温下将单个的splats收集到抛光的不锈钢基材上。使用由粒子流前面气动臂移动的窗口组成的模板系统收集飞行中粒子的快照。以5克/分钟的进料速率的splat图通过SEM定性表征。

表 1 用于确定一阶过程图的喷雾参数

2.3 涂层表征

粉末和涂层的相结构通过X射线衍射(应用MoKa辐射的Philips PW3710和应用Cu K-alpha;辐射的Philips PW3830)表征。碳和氧含量是使用Leco CS230碳分析仪和Leco TC600氧气分析仪进行分析。分析仪涉及50-100克粉碎涂层的燃烧和红外吸收测量燃烧气体。切割,安装,研磨和抛光涂层,并通过SEM(JEOL JSM-6400,日本)检查横截面。对于所有涂层,用300g负荷(HV 0.3)测量传统的维氏硬度,确保所施加的负荷不会导致形成裂纹。热喷涂涂层的弹性模量提供了沉积微结构的定量描述。通过仪器化压痕(Zwick ZHU 0.2)评估涂层的弹性模量。弹性模量或杨氏模量值是根据由Oliver和Pharr提出的程序从涂层表面的压痕获得的载荷-位移数据计算的(参考文献10)。 弹性模量E可以通过以下公式(2和3)计算得出:

, (2)

, (3)

其中S是接触刚度,Er是折减模量,Ei和vi分别是压头弹性模量和泊松比(对于金刚石压头vi =0.07和Ei = 1140GPa)。样本的弹性模量为E,其泊松比为m。从热喷涂层的横截面或表面测量压痕断裂韧度KIC。从表面看,通常会得到长度相同的四角裂纹,并且可以使用JIS R 1607-1990中所述的边界条件。由于与硬度测量相比,启动拐角裂纹需要更高的载荷,因此压痕的最大塑性深度不得超过涂层厚度的十分之一,以避免任何基材影响。裂缝更喜欢在平行于基材的方向上生长,并且HVOF WC-CoCr涂层中很少产生垂直裂纹。由于这种优选的裂纹生长方向,为均匀的块状陶瓷开发的方程和边界条件不适用。如果裂纹仅在平行方向上生长,则平均裂纹长度(l)通过将总裂纹长度(=裂纹总和)

除以2而不是从表面测量时的4来计算。一个要求是裂纹应该在对角附近开始。 如果发现其他主要裂纹比拐角裂纹发展,测量是无效的。在目前的工作中,由于在WC-CoCr涂层中开发的优选Palmqvist裂纹几何形状,断裂韧性值用Evans-Wil-shaw等式4和5:

, (4)

, (5)

其中K IC =断裂韧度(MPa∙m1/2),a是标准半对角线(lm),c是从压痕中心测量的裂纹长度(lm),P是施加载荷(mN)。该公式在 0.6 le;c/a le;4.5的范围内有效。此外,它不使用材料硬度或杨氏模量值,就像大多数K IC方程一样。这消除了硬度(H)和杨氏模量(E)测量的不确定性。在这种情况下,使用的载荷足以引发维氏尖端角落的裂纹,顶部表面为196.2 N,横截面表面为98.1 N。

2.4 残余应力

在热喷涂中,残余应力主要有三个来源:(a)在基底上产生拉应力的薄片淬火,(b)喷涂颗粒喷丸到随后的涂层,产生压缩应力,和(c)当基底和涂层具有不同在沉积之后,CTE被冷却至例如室温。后者的应力是拉伸或压缩的,取决于材料的CTE。最终残余应力状态是这些应力分量的总和。通过使用曲率技术,可以就地监测应力。对于这项研究,ICP传感器用于在不同的喷涂条件下喷涂涂层时监测曲率和温度。曲率传感器基于激光感测热喷涂过程中带材中的偏转,并将其转换为样品曲率。通过多个热电偶同时测量温度。曲率符号约定描述如下。如果光束在凹侧与涂层一起弯曲,则曲率为正号且涂层处于拉伸状态,而如果光束与凸侧中的涂层一起弯曲,则曲率为负号,并且涂层为压缩。考虑到在喷涂淬火应力时可以讨论残余应力的变化。促进正曲率(张力),喷丸导致负曲率(压缩),

并且热收缩差异(以WC-10%Co 4 Cr涂层的CTE为基准,为 m/m K和CTE的钢是m/m K)将在冷却过程中在涂层中输入压应力。由每个涂层形成的演变应力可以通过Stoney方程(6):

, (6)

其中是厚度为的层的演化应力,导致的曲率,是面内弹性模量(= ),其中是杨氏模量,是泊松比,是衬底厚度)。通过Brenner和Senderoff方程(7),涂层沉积过程中基底涂层系统的曲率变化可以确定沉积应力。

;, (7)

其中是沉积应力,是沉积涂层的面内模量,是沉积层厚度中沉积应力引起的半径变化,如上面公式(2)所示。

以下材料特定值用于计算公式(2和3)中的应力:WC-CoCr的杨氏模量(GPa),泊松比和热膨胀系数(lm / m℃)分别为300,0.22和5.3,钢的200,0.3和12。 使用由每个沉积涂层的横截面图像确定的实际涂层厚度进行计算。

2.5 磨损测试

根据ASTM G65程序D进行橡胶轮磨损测试。在测试之前,将样品研磨至Ra 0.3的表面光洁度。样品在45 N的静态力下与橡胶轮接触。使用直径为227 mm的橡胶轮,转速为200 rpm,总滑动距离为4.279 m(6.000转)。使用的石英砂是圆形颗粒,平均尺寸在212和300微米之间。沙质量流速为270克/分钟。测试每个涂层的两个样品。

3. 结果与讨论

3.1 一阶流程图

使用表中所示的参数确定一阶流程图1。温度和速度测量的结果如图3所示。应该注意到,F/O比率是决定颗粒温度水平的主要因素。当从富氢火焰转变为富氧火焰时观察到颗粒温度的显着差异。富含氧气的化学条件导致颗粒温度低,并且当朝富含燃料的条件调谐时,温度在F/O比为2.5时达到最大值,如表2所示。将F/O比从1.9改为2.5时,颗粒温度的增加大约为150 ℃。

通过增加氧气和氢气的流量可以增加每个选定的F/O比率的速度。速度增加可以通过气体总体积流量增加导致的更高的燃烧压力来解释,并且因此气体流动密度更高,这为气雾颗粒提供了更高的阻力。总流量(或背压)的增加也对颗粒温度有轻微影响,这可以从更高速度下颗粒温度增加趋势中检测到。这会响应插入火焰中的电量。但是,可以注意到,颗粒速度与背压水平不成正比。例如,在F/O比为2.5的情况下,背压类似的速度比F/O比为1.9时的速度更高。

图3四种不同粒子温度-速度组合(A,G,C和I)在喷射和冷却过程中曲率变化的差异。正曲率变化表示拉应力的产生和负压应力的产生

这一发现表明,气体成分和燃烧气体的残余物对颗粒的加速度也有显着影响。

作为参数处理的总结,这些结果确保喷雾颗粒的速度可以通过调节腔室压力来控制,并且颗粒温度可以通过调节F/O比来调节。这可以在t-v空间中水平和垂直移动。

3.2 残余应力的演化

在不同条件下,从工艺窗口的角落中选择残余应力的差异(图1,2)显示在图3(A,C,G和I)。在每种情况下,每次通过通过插入张应力来影响曲率。 在WC-CoCr的DJ混合喷涂中,演变的应力(其仅仅是喷涂期间的曲率的斜率)在所有情况下都是拉伸的,如表2和图3中所示。这种影响只能用主要的淬火应力来解释。注意,如果喷丸效应支配残余应力的形成,演化的应力也可能是压缩的。当涂层CTE()低于基材()时,涂层完成后,冷却会降低应力状态向下压缩,但在冷却到室温后产生应力状态,在所有情况下都保持拉伸。值得注意的是,高温颗粒涂层(I和C)和低颗粒温度涂层(A和G)之间的最终应力状态存在显着差异。当使用Stoney方程计算最终应力时,A和G(较低温度)的残余拉伸应力值分别为92和10

全文共10166字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8890],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。