英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

超高强度钢零件的智能热冲压

Ken-ichiro MORI

摘要:为了克服现有热冲压工艺的困难,开发了超高强度钢零件的智能热冲压工艺。使用快速电阻加热与使用炉加热相比,冲压设备变得更简单。与传统的使用液压机的过程相比,使用机械伺服压力机的高速冲压成形性提高。具有不同的强度分布的部件,通过量身定制的模具淬火使用本地旁路电阻加热。模具淬火钢件和超高强度钢板的剪切流动应力的降低使用局部电阻加热在剪切带。采用杯形侧壁电阻加热的热花键成形工艺生产超高强度钢制齿轮卷筒。V型热成型采用密封空气产生超高强度空心轴用于悬架汽车梁。一次热冲压工艺包括电阻加热、成形、剪切和模具淬火等,适用于比较小的高强度钢件。

关键词:热冲压;超高强度钢;模具淬火;专用模淬火;花键成形;管材成形;一次成形

1引言

降低汽车重量是提高汽车油耗的有效途径。由于高强度钢板比铝合金板材便宜得多,因此车身钢板用高强度钢板的使用显著增加。虽然高强度钢件具有优越的力学性能、冲压操作变得困难[1minus; 3 ]。随着片材的强度的增加,成形载荷增加,从而回弹变大,特别是对于超高强度钢板来说。此外,小成形性,刀具寿命短和延迟骨折的问题。特别是,抗拉强度在1.2Gpa以上的超高强度钢板的冷冲压操作尚未制定。

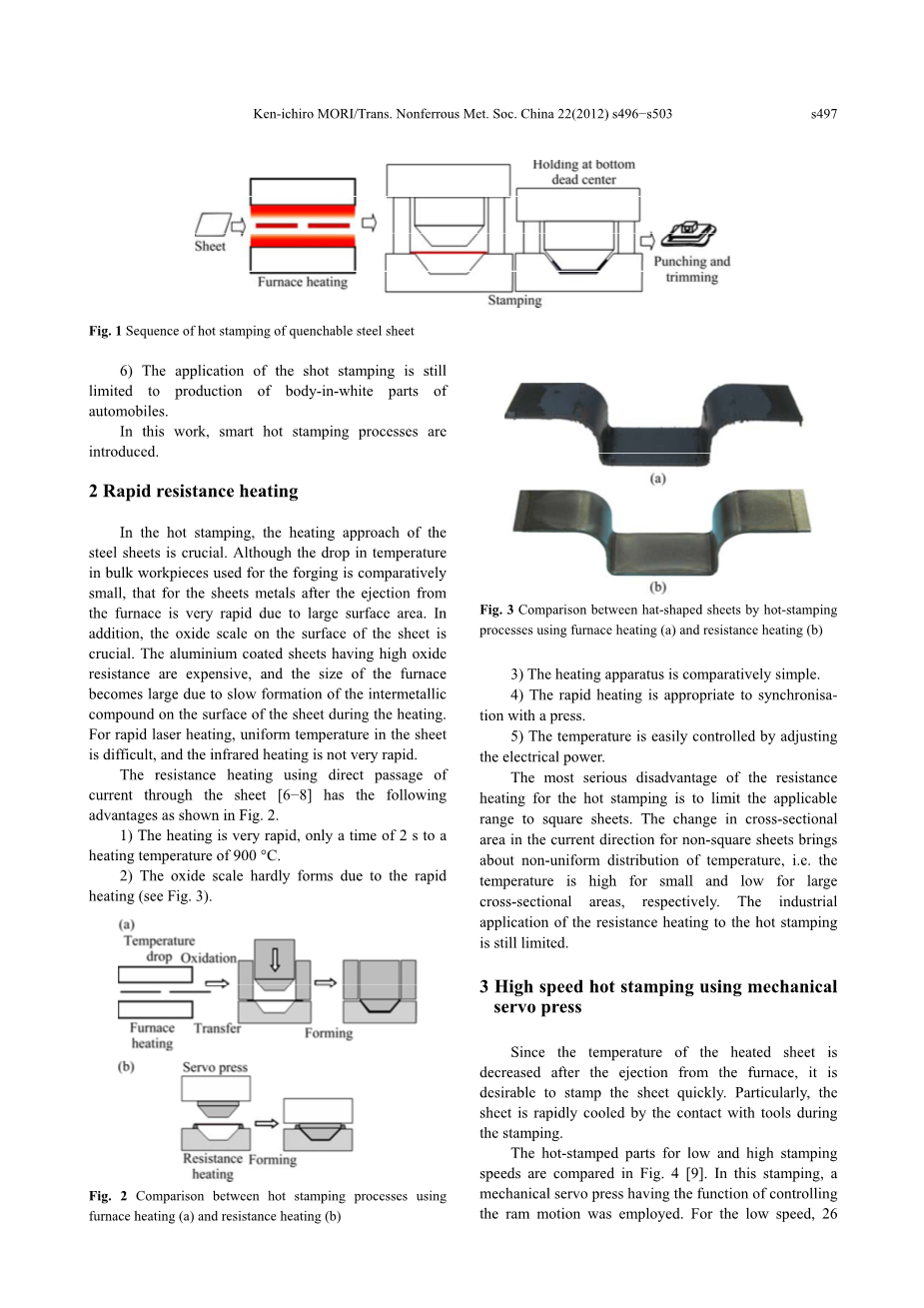

通过加热金属板,冲压操作变得容易,由于流动应力的减少和延展性的增加。热冲压钢板具有超高强度钢件[ 4 ]形成。如图1所示,金属薄板是在炉内加热,然后冲压加热后的薄板,最后成型片材保持在模具淬火的底部。冲压件被冲压和修整。热冲压具有以下优点。

1)由于流动应力的降低,成形载荷大大减小。

2)几乎没有回弹造成。

3)可成形性在很大程度上是由于延展性的增加而增加的。

4)由于模具淬火,所以形成的部分的抗拉强度约为1.5 GPa。

由于片材在成形过程中是软的,并且成形件很硬,所以热冲压成形是一种很有吸引力的成形工艺。另一方面,热冲压的缺点如下。

1)冲压件表面的尺寸由于加热约950°C,因此需要进行抛丸除锈[5]。

2)在高温下防止氧化的镀铝薄板比较昂贵。

3)由于炉内喷吹和模具淬火,生产率很低。

4)设备又大又贵。

5)成形零件经激光切割修整,切割成本高。

可淬硬钢板热冲压顺序 图1

6)冲压成型的应用还局限于汽车车身的白车身生产。

在这项工作中,热冲压工艺介绍。

2快速电阻加热

在热冲压过程中,钢板的加热方式是至关重要的。虽然锻造用的大块工件的温度下降相对较小,但是由于大的表面积,在从炉中出来的薄板金属非常快。此外,片材表面的氧化皮是至关重要的。具有高抗氧化性的镀铝涂层板是昂贵的,并且由于加热过程中金属表面化合物的形成缓慢而导致炉的尺寸变大。对于快速激光加热,片材的均匀温度是困难的,并且红外加热不是很快。

采用电流直接通过表6minus;[ 8 ]电阻加热具有以下优点:如图2所示。

1)加热速度非常快,只有一个时间为2 s的加热温度为900°C.

2)由于快速加热氧化铁皮难以形成(见图3)。

图2加热炉(A)与电阻加热热冲压工艺比较(b)

图3采用加热炉(A)和电阻加热的热冲压工艺(b)的比较

3)加热装置比较简单。

4)快速加热与合适的压力机同步。

5)通过调节电能很容易控制温度。

热冲压的电阻加热最严重的缺点是限制适用范围为方片。非正方形薄板的电流方向的横截面面积的变化带来的非均匀分布的温度。电阻加热技术在热冲压的工业应用仍很有限。

3采用机械伺服压力机的高速热冲压

由于加热的片材的温度降低后,从炉中取出,然后快速冲压。特别地,在冲压过程中,通过与模具的接触迅速地冷却片材。

热冲压零件低和高冲压速度进行比较图4 [ 9 ]。在这种冲压,机械伺服压力机具有控制RAM运动的功能。对于低转速26mm / s,在热冲压过程中,由于接触与非接触区域的流动应力相差较大的板破裂,而破裂是防止高速度149毫米/秒,在热冲压过程中,由于温度下降幅度小。在热冲压过程中,成形性受温度分布的影响较大。据发现,成形性提高由冲压速度的增加。

图4冷冲压件:(a)冷冲压,26毫米/秒;

(b)热冲压,149毫米/秒;(c)热冲压,26毫米/秒

由于在热冲压模具淬火时需要在底部正中心保持,传统上采用可控液压机,而液压机的冲压速度不高。机械伺服压力机越来越普遍。伺服压力机在热冲压成形中的应用有助于提高冲压成形的高速冲压成形性能。此外,数字联动与其他机器是比较容易的,例如与电阻加热的联动导致一个智能热冲压工艺。

4定制模具淬火

在传统的热冲压工艺中,冲压件的整个主体用模具淬火,从而使整个车身变得非常坚固。这导致在白车身具有高碰撞安全保护乘客的高强度车身应用的局限性。例如,在滑动部件中,只需要在滑动平面附近的高强度,和淬火的预防是需要的,除了此附近,以增加断裂韧性。由于应力集中,大多数机械零件在拐角处需要高强度。另一方面,激光切割具有低生产率通常用于淬火后的冲压件,因为零件太难剪切。当冲压件的切割部分不被淬火时,用高生产率的剪切代替激光切割。

一个量身定制的模具淬火工艺,采用旁路电阻加热在热冲压生产超高强度钢零件的强度分布[ 10 ]。在图5所示的片电阻加热,非带电部分的接触铜绕过与低阻力并不是热的,而部分不与旁路接触的电流通过加热和淬火保温工具在下死点。旁路电阻加热是稳定的部分加热,和电功率损耗小。

图5用于生产具有强度分布的超高强度钢的热处理中的旁路电阻加热

采用旁路电阻加热的热帽形弯曲成形在拐角处具有高强度的产品(见图6)。帽形拐角处具有抗拉强度约为1.5 GPa,产品的形成,并在底部的输入能量和冲切荷载大大高于整个加热较小。量身定制的回火槽工具具有部分控制冷却速度的发展[ 11 ]。

5采用局部电阻加热

冲压的汽车车身面板虽然冲压成了连接、脱漆、附着等多个孔,但不易冲压出具有高强度的模具淬火零件。刀具寿命由大型冲压负荷显著降低,磨损工具带来的孔的尺寸精度和在剪切边缘质量恶化。此外,模具淬火件的冲压有一个由拉伸残余应力引起的延迟断裂的风险。虽然激光切割一般用于模具淬火零件,生产率低,生产成本高,特别是在汽车车身板的许多小孔。

图6采用旁路电阻加热(a)和薄板硬度分布的热帽形弯曲片(b)

图7冲压孔区局部电阻加热:(a)大孔及修边;(b)小孔

对具有高强度的模具淬火钢板进行加热,以便在冲之前降低片材的流动应力[12] 。由于冲压变形仅限于孔的圆形剪切区,只有这个区域通过电流加热,如图7所示。在图7(a)中,电流通过片夹的电极销和未与冲头接触的敲除电极和模头,该孔的圆形剪切区被均匀加热[ 13 ]。这种加热方法用于比较大的孔和修剪的穿孔。在加热过程中避免与片材接触而产生冲头和模具的加热,并在加热完成后冲片。

虽然汽车车身板上需要有许多用于传递螺栓和铆钉的小孔,但敲除电极没有足够的空间来传递小孔的电流。因此,一对矩形电极放置在片中的孔区域局部加热,如图7(b)[ 14 ]所示。对于小孔,即使加热孔区,加热能量也很小,电极结构变得简单。然而,在使用一对矩形电极的加热中,电流在片材中膨胀,因此在片材中的温度变为非均匀的。控制电气条件,以获得均匀的温度在圆形剪切区的孔。

图8给出了由红外热像法测量电阻加热结束后的剪切带周围的电流分布对剪切带周围温度分布的影响。对于目前的I=4.1 kA,温度集中分布,即在循环剪切区的温度变得均匀。通过控制电气条件,即使在沿图7(a)所示的剪切区处的电极销不使用的情况下,也可以通过对矩形电极获得均匀的剪切区温度。对矩形电极是一个更简单的结构比电极引脚和淘汰赛。此外,电流的扩张是防止电极之间的最小距离。

图8 0.3s电阻加热结束后剪切带周围温度分布的红外热像图(单位:°C):(a)I = 4.1 kA;(b)I = 10 kA

图9所示的剪切载荷和加热温度在剪切区之间的关系。随着加热温度的升高,冲切载荷随流动应力的降低而减小。冲裁载荷为t = 500°C是约1 / 3的冷冲压。

由于冲压模具淬火零件存在延迟断裂的风险,这种风险是通过加热除去剪切带,即在剪切边缘的拉伸残余应力和硬度降低和提高表面质量。图10给出了剪切区的延迟断裂时间与加热温度之间的关系,其中延迟断裂时间是从酸液中的浸泡时间到断裂的可视化观察的时间。以上500°C,没有的观察到14 50分钟发现电阻加热不仅在减少冲压的负载和剪切边表面质量的改善也是有效预防延迟断裂。

图10剪切区延迟断裂时间与加热温度的关系

6 齿轮鼓的热花键成形

齿轮滚筒用于汽车变速器主要由坯代替常规锻造板形成批量生产。一个盘子被画进一个杯子,然后杯子的侧壁被形成一个齿轮形状通过热冲压如图11所示。从坯料的锻造是具有厚度小,如齿轮滚筒由于形状变化大的零件生产不合适,因此具有比表逐渐增加厚度板体形成中的应用。

图11杯侧壁熨平形成的齿轮鼓

虽然齿轮鼓是由低钢板具有高的成形性,它是可取的生产齿轮鼓从高强度钢板由于减少重量的汽车。然而,具有高成形性的高强度钢杯的花键成形由于变形严重,特别是超高强度钢杯是困难的。

为了提高超高强度钢制齿轮的花键成形性能,由电阻加热加热形成的杯形侧壁(见图12)[ 15 ]。侧壁的拐角和边缘分别与上、下电极接触。在杯深拉深时采用侧壁厚保持均匀,侧壁通过电加热均匀加热,即侧壁截面积在电流方向上均匀。

此外,没有加热的杯底有防止破裂的底样形成过程中的作用。电阻加热的适用范围扩展到花键成型。

图12齿轮鼓热花键成形侧壁电阻加热

图13示出了用电阻加热的模具淬火齿轮鼓的热花键成形。电阻的侧壁加热拉伸后淬火。由于电阻加热非常迅速,杯子几乎不氧化。

图13采用电阻加热的模具淬火齿轮鼓的热花键成形:(a)900°C加热;(b)模具淬火;(c)成形鼓

7 使用密封空气形成V型管

热冲压不仅用于钢板,还可用于钢管。由于水和油通常是作为压力介质在液压成形的管,加热温度是有限的。为了提高成形温度,空气被用作压力介质[ 16 ]。虽然热管成型用空气是类似于液压成形,加热温度的限制被移除。

V形空心轴梁用于悬架汽车通常是由管冷成形的形成,然后形成束淬火以增加强度。轴梁是由热管成型工艺使用密封空气如图14所示。通过加热改善成形性,并通过模具淬火消除残余应力的热处理。

图14 V形热成形用密封的空气:(一)电阻加热;(b)成形与模具淬火

具有密封空气的钢管是电阻加热的,然后在管子的中间形成一个冲头和一个V形的模具,最后模具举行的工具淬火。产生的V形空心轴梁,如图15所示。虽然冷成形管断裂,热成形成功地形成管,因为没有回弹,所以尺寸精度提高。

图15 V形冷热形成使用电阻加热:(一)冷成型;(b)热成形

8 一次热冲压成形的电阻加热,成形,剪切和模具淬火

为了降低生产成本,无需切割的网状成形工艺在工业上是可取的。从较厚的板材或板材锻造越来越普遍。在板锻件中,薄板的细化和增厚形成复杂的截面形状,因此通常采用低流动应力的低碳钢和铝合金薄板。因为需要高强度零件热处理后形成的,生产成本变大。

目前热冲压工艺的应用局限于大型零件的白车身。这个过程是不适合相对较小的部分,因为这些部分的温度下降后,从炉中喷射是非常大的。

一倍热冲压工艺的超高强度钢零件组成的快速电阻加热,成型,剪切和模具淬火可以生产出相对较小的高强度钢零件(见图16)。矩形板的电阻加热,以获得均匀的温度分布,并在加热结束后,一个序列的形成,剪切和模具淬火同时进行,以防止温度下降。

图16快速加热、成形、剪切和模具淬火组成的超高强度钢件的一次热冲压工艺:(a)电阻加热;(b)凝固;(c)弯曲;(d)剪切;(e)模具淬火;(f)结束

一个超高强度不锈钢部分是由一次性热冲压操作,包括加热,弯曲,剪切和模具淬火(见图17)。所产生的部分的回弹,观察由控股在底部正中心。这部分的维氏硬度HV 580。

图17一次热冲压生产的超高强度不锈钢零件:(a)正面;(b)侧面

9 结论

作为减轻汽车重量的关键技术,这种技术还没有普及起来。提高生产效率和设备和冲压件的低成本是增加热冲压使用的必要条件。这是可取的延伸到适用范围的热冲压。在室温下具有高强度和低延展性的片状金属的加热有利于冲压操作,例如,由于飞机钛合金零件的增加,钛合金板材的热冲压效果显著。

参考文献

[1] MORI K, AKITA K, ABE Y. Springback behaviour in bending of ultra-high-strength steel sheets using CNC servo press [J]. International Journal of Machine Tools amp; Manufacture, 2007, 47: 321minus;325.

[2] MORI K, ABE Y, SUZUI Y. Improvement of stretch flan

全文共8746字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142854],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。