英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

钢渣对硫铝酸钙水泥水化及强度发展的影响

要点:

·研究了用0~40%钢渣替代w/b为0.5的CSA水泥浆体。

·钢渣在早期(le;28天)对粘结剂水化有稀释作用。

·后期钢渣水化稳定了粘结系统中的钙矾石。

·钢渣替代CSA水泥加速了层状岩的形成。

·掺加20%钢渣的水泥浆体在180天时的强度超过了普通CSA水泥浆体。

摘要:本论文探究了钢渣对硫铝酸钙(CSA)水泥水化及强度发展的影响。对0%、10%、20%和40%(质量分数)钢渣替代的CSA水泥浆体对进行了凝结时间、化学收缩、电阻率和抗压强度的测试;对水泥净浆的水化产物、结合水含量、孔隙结构和孔隙溶液的pH值进行了分析。结果表明,在水化早期(2h~28d),钢渣充当填料作用,对CSA水泥水化有稀释作用。因此随着钢渣产量的增加,凝结时间增加,净浆的化学收缩率、电阻率、化学结合水含量和抗压强度降低。但是当养护龄期超过90天后,由于钢渣的水化作用,增加了孔隙溶液的pH值、稳定了水泥净浆中的钙矾石,这些掺加钢渣水泥净浆的性能超过了纯CSA水泥浆体。CSA水泥掺加钢渣后也加速了钙铝黄长石的形成。钙矾石的稳定和钙铝黄长石的形成似乎是补偿CSA水泥净浆后期强度的主要机制。

关键词:硫铝酸盐水泥 钢渣 抗压强度 电阻率 水化产物

1 引言

近年来,硫铝酸盐钙(CSA)水泥主要由伊利石(C4A3、贝利特硅酸二钙(C2S)和硫酸钙(C,如硬石膏、石膏)组成,与普通硅酸盐水泥(OPC)相比,由于其二氧化碳排放量有限,在水泥和混凝土行业引起了越来越多的关注[1–4]。许多工业副产品(如流化床残渣、废石膏、粉煤灰、高炉矿渣、赤泥等)可作为CSA水泥生产的原料[5,6]。CSA水泥具有许多优点,包括水化速度快、高早期强度和长期耐久性,它通常作为快速凝固水泥的主要成分,用于极早强度的乳胶改性混凝土和其他特殊工程应用[7,8]。2018年,仅中国的CSA水泥的总产量就达到130万吨。CSA水泥的水化相高度依赖于硫酸钙的量和来源[9–11]。文献中报道的CSA水泥的主要水化反应如下(公式:(1)–(9)) [12,13]:

一般来说,钙矾石(C6A3H32)、单硫铝酸盐(C4AH12)和铝胶是CSA水泥的主要水化产物。与OPC不同,OPC中氢氧化钙(CH)是主要的最终水合相之一,而在CSA水泥水化过程中,CH是一种过渡产物,在CSA水合过程中被消耗。然而,在OPC系统中,辅助胶凝材料(SCMs)通过火山灰反应与CH反应生成C-S-H凝胶。相反,在CSA系统中,由于CH很少可用,这种火山灰反应变得困难。尽管如此,SCMs由于其较低的成本和更广泛的可用性,仍然在CSA系统中使用。因此,我们对各种SCMs对CSA水化的影响进行了重要的研究,包括碳酸盐矿物[14–18]、粉煤灰[19–28]、硅灰[26,28,29]、磨细高炉矿渣(GGBFS)[26,30,31]和偏高岭土[32]的影响。不同于粉煤灰和硅灰,GGBFS可被视为一种胶凝材料,因为它含有类似于水泥的活性矿物。GGBFS水化产生CH。GGBFS由于其胶结(例如,快速水化)和火山灰(例如,石灰消耗)特性所带来的益处而被广泛应用于水泥基材料中。GGBFS是将高炉的铁水渣在水或蒸汽中淬火,生成颗粒状产品,然后干燥并磨成细粉,而GGBFS则是通过在炼钢炉中将钢液中的杂质分离而产生的。为了去除熔体中不需要的化学元素,在吹氧循环过程中,毛皮还加入助熔剂,如石灰(CaO)或白云石(MgCa(CO3)2)。杂质与生石灰或白云石结合形成炉渣,从而减少了熔体中不需要的物质的数量[33]。因此,钢渣中还含有类似OPC的活性矿物。其主要矿物相为硅酸三钙(C3S)、硅酸二钙(C2S)、镁钙矾石、铁铝酸二钙(C2AF)和石灰(CaO),其质量百分比分别为0–20%、30–60%、15–30%、10–25%和0–15%[34]。但钢渣的活性远不如GGBFS,因此没有得到广泛的应用。全世界每年生产的钢铁渣超过4亿吨;中国2018年的钢渣产量为1.21亿吨,其中只有29.5%的钢渣被再利用[27]。钢渣在CSA水泥中的推广应用,可以减轻钢渣处理对环境的负面影响,提高混凝土的耐久性、可持续性。尽管CSA水泥有许多优点,经常显示出后期强度损失是由于其主要水化产物(钙矾石(等式(9))的分解或转化,导致体积变小,从而增加CSA水泥浆体的孔隙率[16,23]。研究表明,添加SCMs有助于稳定钙矾石,降低CSA水泥基材料的强度损失[16]。采用钢渣时,其水化可产生少量CH,根据式(4)和式(5),在CSA水泥水化过程中,CH被消耗,从而改变了CSA水泥的水化机理。虽然钢渣在OPC基材料中的应用已有研究,但其在CSA水泥中的应用研究却十分有限。钢渣的水化及其对CSA水泥水化和稳定性的影响尚不完全清楚。因此,本研究的主要目的是了解钢渣水化对CSA水泥水化过程的影响,即对含0%、10%、20%和40%钢渣的CSA水泥浆体的电阻率、化学收缩率、水化产物和抗压强度进行测定。

2 实验方案

2.1 材料及配合比

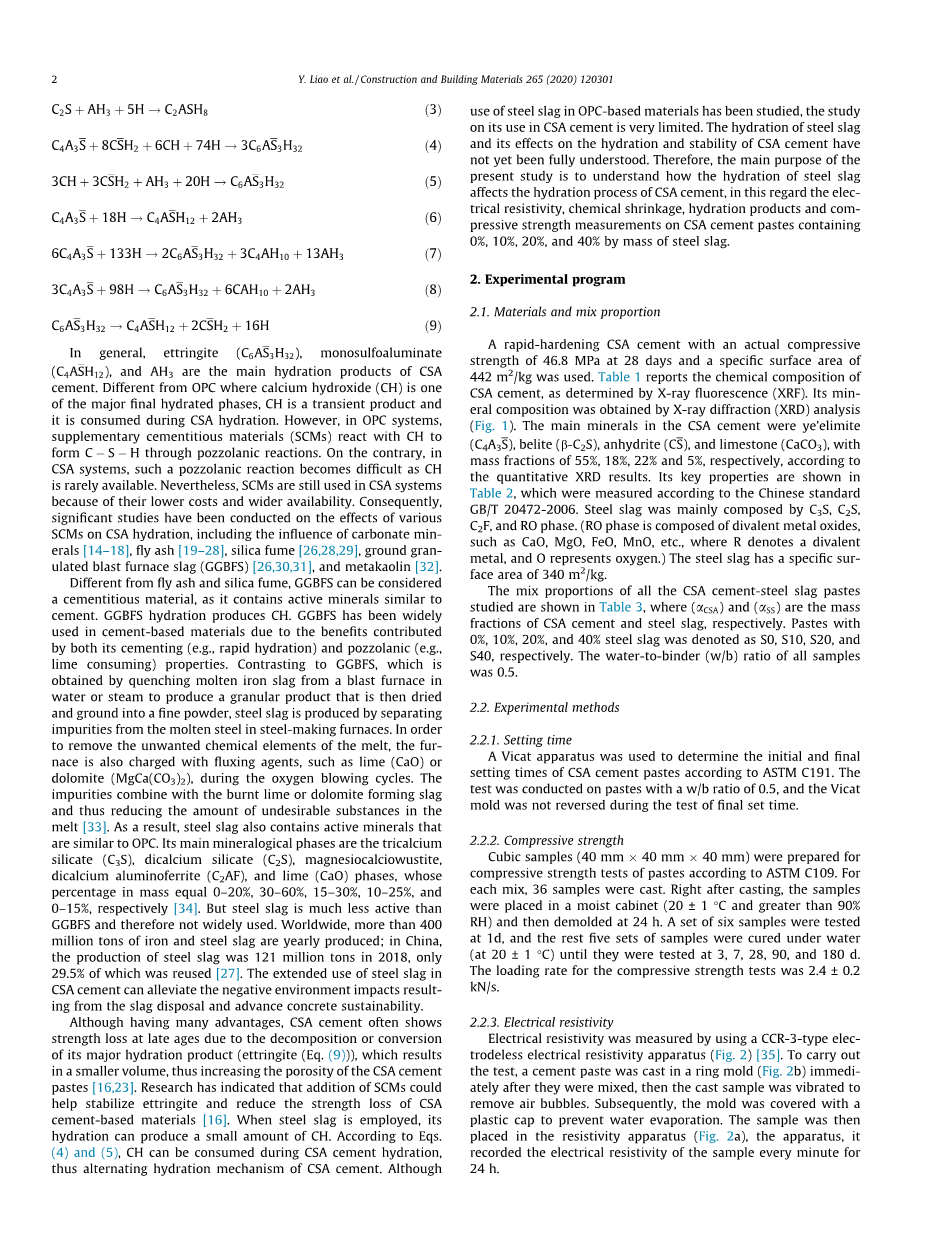

使用28天时实际抗压强度为46.8MPa、比表面积为442m2/kg的快硬CSA水泥。表1报告了通过X射线荧光(XRF)测定的CSA水泥的化学成分。通过X射线衍射(XRD)分析(图1)获得了其最小组成。定量XRD结果表明,CSA水泥中的主要矿物为伊利石(C4A3)、贝利特(b-C2S)、硬石膏(C)和石灰石(CaCO3),其质量分数分别为55%、18%、22%和5%。其主要性能如表2所示,根据中国标准GB/T 20472-2006测定。钢渣主要由C3S、C2S、C2F和RO相组成。(RO相由二价金属氧化物组成,如CaO、MgO、FeO、MnO等,其中R表示二价金属,O表示氧。)钢渣的比表面积为340m2/kg。

所有CSA水泥-钢渣浆体的配合比如表3所示,其中(alpha;CSA)和(alpha;SS)分别为CSA水泥和钢渣的质量分数。含0%、10%、20%和40%钢渣的浆料分别表示为S0、S10、S20和S40。所有样品的水胶比均为0.5。

2.2. 实验方法

2.2.1. 凝结时间

根据ASTM C191,使用维卡仪测定CSA水泥浆体的初凝和终凝时间。试验在水灰比为0.5的浆料上进行,并且在终凝时间试验期间维卡模具没有反转。

2.2.2. 抗压强度

根据ASTM C109制备立方体样品(40 mmtimes;40 mmtimes;40 mm),用于浆料的抗压强度试验。对于每种混合物,铸造36个样品。铸造完成后,将样品放置在潮湿的柜子(20plusmn;1℃,相对湿度大于90%)中,然后在24小时脱模。一组6个样品在1d进行试验,其余5组样品在水下(20plusmn;1℃)固化,直到在3、7、28、90和180 d进行试验。

抗压强度试验的加载速率为2.4plusmn;0.2kN/s。

2.2.3. 电阻率

|

原料 |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

K2O |

Na2O |

SO3 |

TiO2 |

MnO |

P2O5 |

LOi |

|

CSA水泥 |

8.77 |

20.50 |

5.29 |

41.75 |

1.16 |

0.17 |

0.67 |

17.80 |

- |

- |

- |

3.89 |

|

钢渣 |

15.34 |

2.79 |

16.85 |

40.82 |

6.38 |

0.07 |

0.20 |

0.19 |

1.57 |

3.04 |

3.24 |

0.64 |

使用CCR-3型无极电阻率仪测量电阻率(图2)[35]。为了进行试验,混合后立即在环形模具(图2b)中浇注水泥浆,然后振动铸造样品以去除气泡。随后,用塑料盖盖住模具以防止水分蒸发。然后将样品放入电阻率仪(图2a)中,仪器每分钟记录样品的电阻率,实验持续24小时。

表1 原料化学成分(wt%)

图1 原材料的XRD图谱:(a)CSA水泥和(b)钢渣

表2 GB/T 20472—2006 CSA水泥的主要性能

(注:强度试验结果取自按GB/T 20472-2006制作的样品,水灰比为0.47,根据水泥的稠度得出。)

表3 水泥浆体配合比

<strong

剩余内容已隐藏,支付完成后下载完整资料</strong

资料编号:[264022],资料为PDF文档或Word文档,PDF文档可免费转换为Word