英语原文共 16 页

对小尺度加强筋凹陷板的实验与数值分析

Experimental and numerical analysis of small-scale panels with indented stiffeners

John H. Chujutalli , Segen F. Estefen , C. Guedes Soares

摘要:在船体结构加工过程中,由于初始缺陷和残余应力的共同作用,加筋板的极限强度降低。在服役中,这些加筋板会受到损坏,导致永久变形和局部残余强度,从而进一步降低受损板的极限强度,在设计过程中必须考虑到这一点,以保持结构完整性。本文分析了损伤加筋板在考虑凹陷深度和不同位置引起的残余应力作用下对极限强度的影响。实验是使用典型苏伊士型油轮船中货舱全尺寸底板的小型模型进行的。对板和加强筋的交界处进行了压痕试验,分析了加强筋的力-位移响应。在受压后,将试板提交单轴压缩试验,以评估与等效完整试板相比极限强度的损失。有限元模型由ABAQUS软件按以下三个步骤依次进行:面板压痕、压头脱落和单轴压缩载荷。将压痕产生的塑性应变和残余应力纳入面板的极限强度分析中。将试验和和数值比较,在小尺度模型中测量了试件的初始缺陷和最大凹陷深度。压痕和极限强度都显示出良好的一致性。利用数值模型对损伤后的残余强度及其与凹痕深度和位置的关系进行了参数化研究。

关键词:极限强度,凹陷加筋板,初始几何缺陷,单轴压缩试验板,小尺度模型

引言

纵向加筋板是船体结构的主要构件,被设计用来承受由于总弯矩而产生的巨大压缩载荷。对完整加筋板在单轴压缩下的极限强度进行了很多研究,如Guedes Soares和Gordo[1]所做的研究,Grondin等人[2]Sheikh等人[3],Paik等人[4],张和汗[5]。据确定,极限强度由面板的细长比和加强筋细长比[6]控制,并受缺陷[7]、残余应力[8]和边界条件[9]等因素的影响。

在面板加工过程中,极限强度受焊接过程中的初始几何缺陷和残余应力削减。在使用过程中,这些面板会受到碰撞、搁浅、坠物和爆炸等事故造成的损坏,造成局部永久变形和残余应力,从而降低加筋板的极限强度,在极端情况下,可能导致船体梁的崩溃。

这些损伤可以用结构元件上的凹陷来表示。Paik等人[10]利用有限元分析研究了凹陷参数对板崩溃的影响,并引入了一个折减系数来预测凹陷板相对于完整板的强度。对于设计公差的定义来说,更好地理解凹陷加筋板的残余极限强度非常重要;提高船舶的结构可靠性,支持与面板修理必要性有关的决策。

使用全尺寸原型的实验非常昂贵,因此很少实行[11]。如Hu等人进行的试验,记录的数据非常有限。[12]Hu、Jiang[13]。另一种选择是使用小尺度模型。Estefen和Estefen[14]在一项小型面板制造技术中工作,能够提供极低水平的几何缺陷量,这些缺陷量可按规范建议的比例进行测量。Estefen等[15]研究了制造过程中初始缺陷对小尺寸面板的影响。

然而,研究加筋板在准静态横向荷载下的行为的实验研究已经完成,例如Alsos和Amdahl[16,17]。在准静态分析中,忽略了动态效应,如应变率效应是一个缺点。另一方面,主要优点是可以连续记录损坏过程[18]。Gruben等[19]研究了加筋板在低速冲击载荷作用下的结构响应,并将其与类似的准静态试验进行了比较,两种试验在力-位移响应方面的行为相似,结论认为准静态试验可为低速载荷情况提供良好的参考。此外,在小尺度模型中使用能量法;需要非常小的压头和高的冲击速度,导致不适用于船舶结构的情况[20]。Amante等[21]使用损坏的小尺寸面板得出的结论是,对于相同的冲击模具能量,加强筋上的凹陷会比加强筋之间板的凹陷更大程度削弱面板强度。

非线性有限元分析是一种广泛用于研究受损结构行为的有效工具。Xu和Guedes Soares[22]通过准静态非线性有限元分析,考虑产生的残余应力和相关的回弹效应,研究了局部凹陷对加筋板崩溃行为的影响。此外,在[23,24]中,他们分别研究了窄加筋板和宽加筋板的影响,确定了边界条件。Witkowska和Guedes Soares研究了板[25]、加强筋[26]上受损加筋板的行为,以及凹痕位置[27]的影响,他们发现,加强筋上的局部损伤可以改变板的崩溃模式,降低极限强度,这取决于凹痕的位置和初始整体变形。Lu_s等人证实。[28].

本文研究了小尺度纵向加筋板在单轴压缩作用下的极限强度损失。局部凹陷在板与加强筋相交处的。基于小尺度模型试验的数值试验相关性,通过曲线拟合,得到了凹陷板极限强度损失的解析表达式。

小尺度模型的描述

小尺度模型用于实验和数值模拟之间的相关性研究。一旦数值结果为屈曲行为提供了可靠的结果,该数值模型就可以用于全尺寸模拟。然而,在小型焊接结构中,最不利的是过度变形和残余应力,应尽量减少。

Estefen和Estefen[14]使用了一种制造技术,Amante等人[21]和Estefen等人[15]通过模具减少初始几何缺陷,并在焊接后进行局部预热,以消除小尺寸面板上的残余应力。这些小尺寸模型能够满足船级社推荐的最大几何缺陷。然而,由于焊接工艺与全尺寸焊接工艺不同,残余应力减至最小,因此对极限强度有较小影响。

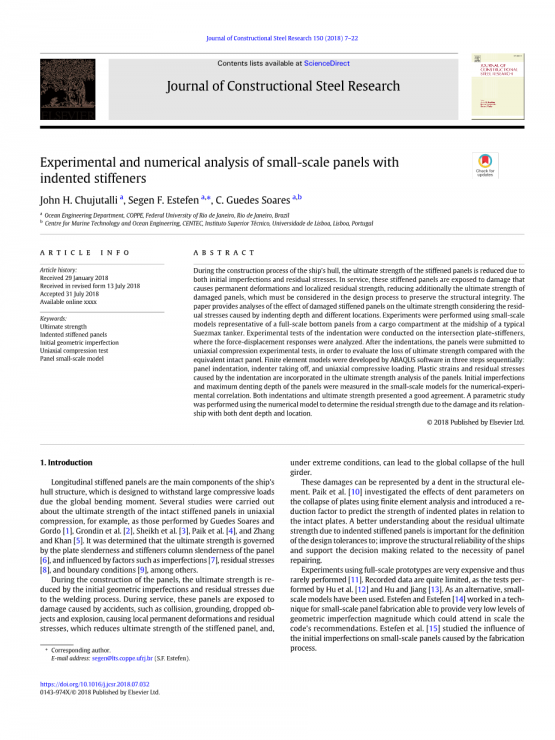

小尺度模型制作过程

钢板被切成单个板的形状和构成小尺度面板的加强筋。用于面板制造的焊接工艺是钨极惰性气体(TIG)焊接,不需要填充金属。如图1所示,特殊的模具用于定位结构元件,并将焊接过程中的变形降至最低。首先,一个特殊的模具用于T形加强筋的加工,在该结构中焊接加强筋腹板和翼板,然后切割成一定尺寸。接下来,所有加筋板放置在另一个特殊模具中,用于面板制造。在进行面板焊接之前,将模具中的板件预热到大约300°C的温度。通过模具结构散热,消除了焊接过程中的残余应力。焊接后,将面板冷却至室温,然后从模具中取出。然后用树脂材料将面板固定在端部。

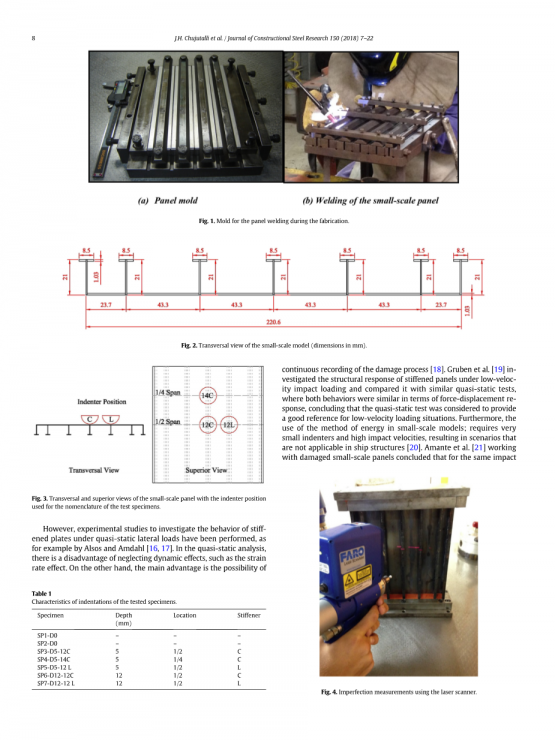

试样尺寸

从苏伊士型油轮有代表性的全尺寸底板获得了小尺寸模型的几何尺寸。小尺寸面板的尺寸为长240 mm,宽220.6 mm,有七块T形截面的加强筋。加强筋间距为43.3 mm。腹板高度为21 mm,翼板宽度为8.5 mm。

面板和翼板厚度为1.03 mm,加强筋腹板厚度为0.77 mm,如图2所示。关于比例的讨论可以在Garbatov等人[29]的论文中找到。.

为了模拟沿横向边缘的边界条件的面板连续性,假定加强筋间距的一半靠近纵向边缘,即23.7 mm。这种布置可防止面板被压缩时,靠近纵向边缘的结构失效。由于双底横向构件与纵向构件相比具有较高的刚度,因此认为横向边缘是固定端。

最初,测试了7个样本。该术语反映了每个试样的主要属性,如凹陷深度(d)、凹陷位置(L)和凹陷加强筋(S)。图3显示了用于表1中试样命名的带有压头位置的小尺寸面板的横视和上视图。例如,对于型号SP1-PD0,前两个字母和数字组合(SP1)表示样品编号1,下一个字母和数字组合(D0)表示凹痕深度,在这种情况下,面板出现了0 mm的凹痕,即它是一个完整的面板。另一个例子;SP3-D5-12C试样,(D5)表示面板有5 mm的凹痕深度。下一个字母和数字组合(12c)表示12是1/2的缩写,这意味着压痕位于跨度的中间,14表示压痕位于跨度的1/4处;C和L分别表示中心或侧面凹痕加强筋。

为了确定每个凹痕位置对面板极限强度的影响,选择了考虑不同区域刚度的凹痕区域。例如,对于模型SP6-12C,压痕位于面板中部,远离横向边界和纵向加强筋的影响。模型SP4-14C受固支横向边界刚度的影响,模型SP5-12L受纵向边界刚度的影响。

试验研究

这些试验的目的是研究对加筋板极限强度的损伤效应。为了评估完整和受损面板的极限强度,对小型面板进行了单轴压缩试验。Instron 8802机器是在小尺寸面板上造成损伤,然后,施加轴向压缩。用应变仪测量应变,并用DIC系统记录。所有的实验测试都在里约热内卢联邦大学的水下技术实验室进行。

初始缺陷

初始几何缺陷主要是由于加工过程造成,原因是结构构件的焊接。本文作者在Estefen等人的研究中研究了小尺寸面板的初始几何缺陷。[15],最大缺陷量为0.0873 mm,符合DNV建议[30]

为了更准确地模拟板在轴压作用下的受力行为,有必要在小尺寸板料中引入几何缺陷分布和凹痕位置和尺寸。在每个面板制造后,通过使用亚毫米精度的激光扫描仪绘制面板表面,确定几何缺陷分布。所获得的数据是输入到软件faro-measure cam2[31]中,以将缺陷分布描述为点云。

基于为模型创建的坐标系,对面板的每个结构元素进行测量,以便于数据处理以创建各自的平面。图4显示初始缺陷分布的测量。

凹坑损伤

在测量几何缺陷分布后,对小尺寸面板进行了冲压。如表1所示,在三个具有代表性的凹陷位置对五个面板进行冲压,如图3所示。压痕位置出现在加筋板交界处,使用直径为35 mm的半球形压头。使用Instron机器施加压痕,在此过程中测量位移。使用5000 kgf的压力传感器,以0.025 mm/min的速度缓慢施加损伤。两个钢筋放置在平行边缘之间,以施加压力,以避免其在压痕过程中旋转和错位以及对面板极限强度的不良影响。图5显示了在小尺寸加筋板上施加损伤的计划。

测量了压头的垂直位移和压头与试样接触产生的力。采用控制位移法进行压痕试验,达到要求的最大位移后试验完成。图6表示力压痕响应,即压头在横向施加的力与位移曲线的关系。从曲线上可以看出加载过程中与最大压痕深度相关的最大力。压痕导致整体变形,从而导致凹陷区域周围的应力分布。当压头位移达到,压头卸载后,会发生回弹现象,从而由于弹性应变恢复而减小凹痕大小。消除压头力后,塑性应变和残余应力仍然存在,必须在数值分析中加以考虑。

损伤测量

在损伤完成后,用激光跟踪器和Faro手臂在凹痕面板上测量,以记录实际的凹陷深度。图7和8分别显示了受损区域回弹后点云的横向和等距视图示例。

单轴压缩试验

单轴压缩试验也使用instron机器进行。应变片位于板表面、加强筋腹板和翼板上。图9显示了模型上应变分布的位置,其中双向应变片位于受损加强筋的相邻板上,而单轴应变片位于其它位置。在位移控制轴向压缩过程中,将12个应变片连接到数据采集系统,实时进行数据采集。

将模型固定在轴向压缩的垂直位置,如图10所示,机器记录轴向力和位移。之前,需要对试样垂直位置进行校准,以确保中性面与轴向加载面一致。单轴压缩试验是在试验机下平台施加荷载的情况下进行位移控制的。施加的加载速度为0.02mm/s,代表准静态条件。

非线性有限元分析

在本研究中,使用有限元软件ABAQUS[32]对完整和受损面板的凹陷,极限强度和后屈曲行为进行了准静态数值分析。

面板模型是从使用激光扫描仪为每个结构单元绘制的表面生成的,作为导出到软件Rhinoceros 5的点云,在软件Rhinoceros 5中创建的表面已经包含了各自的几何缺陷分布。最后,它们被导出到ABAQUS程序中,在那里可以组装加筋板以进行后续的数值分析。有关模型构建过程的更多详细信息,请参见[15,21]。

在有限元程序中,面板采用可变形单元建模,压头采用刚性体建模。所有模型都使用了具有线性形状函数和简化积分的四个节点的S4R型壳单元。具体来说,使用了五个穿过厚度的高斯积分点。为了确定最合适的网格细化水平,进行了网格敏感性研究。完整的面板模型被用来定义极限强度下的网格。面板的五个数值模型,其中沿板的横向方向加强筋和板的单元数变化为12、14、16、18和20个单元,单元采用的展弦比等于或接近1。图11显示了施加的轴向力与元件数量之间的关系。得到了与18个横向单元和99个纵向单元的不太精细网格相关的135.5 kN轴向力值的收敛性。

为了更好地捕捉压痕模拟过程中的变形和残余应力,对受损区域的网格进行了约2.0 mm的细化,如图12所示。

材料

用于制造面板的钢材与[15]中使用的钢材相同,其弹性和塑性性能是通过对板试样进行拉伸试验获得的。真应力对数塑性图17受损面板的回弹与压痕深度。数值分析中采用的变形曲线如图13所示。钢的屈服应力为365Mpa,杨氏模量为207.8gpa,泊松比为0.3。

接触

数值分析的接触过程被定义为将压头的力传递到加筋板上。为接触特性选项定义了切向和法向行为。切向行为假设接触面在没有摩擦的情况下自由滑动。法向行为假设为硬接触。在这种情况下,当两个分离面之间的间隙减小到零时,两个分离面就会接触,然后,任何接触压力都可以在两个分离面之间传递[32]。接触后允许分离。如图14所示,选择压头表面为主表面,板表面为次表面的表面对表面接触。以前,分析时考虑到压头和板之间的静摩擦系数等于0.3,这表明切向特性没有影响。因此,假设切向无摩擦接触。在球体的中心有一个基准点,用于确定加载和卸载过程中接触的反作用力。

建模步骤

从初始状态开始,如图15.a.如果没有压痕和残余应力,只考虑几何缺陷。采用三个加载步骤模拟了压痕损伤,并给出了受压损伤面板的屈曲行为,如下所示:

1.压痕:压头被板侧移向加筋板,并通过参考点对压头和板之间的接触力进行数值测量,如图15B.所示

2.卸载:直到没有接触力和模拟加筋板的回弹的交互力,取下压头在这一步骤中,弹性应变被恢复,塑性应变持续产生残余应力,图15.C。

3.压缩:先前的应力-应变场被认为是单轴压缩下极限强度分析的初始状态,通过沿面板边缘的轴向施加位移,

资料编号:[6008]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。