英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

汽车牵引用超高速开关磁阻电动机设计的力学约束研究

M. Besharati, K. R. Pullen, J. D. Widmer, G. Atkinson and V. Pickert Power Electronics, Drives and Machines Research Group, School of Electrical and Electronic Engineeirng, Newcastle University, Newcastle upon Tyne, NE1 7RU, UK

摘要:本文介绍了一种用于汽车牵引应用的新型开关磁阻电动机(SRM)。所提出的电动机的电磁和机械模拟结果以50,000rpm的速度运行。SRM设计用于承受由离心力引起的转子应力,同时产生60kW的输出功率。仿真结果证实,在所提出的拓扑结构中强制在转子上的应力低于材料的屈服强度,安全系数为1.2。疲劳寿命可能是一个问题,将来会进行调查。高速操作允许更小的整体尺寸,这反过来导致更低的制造成本。这与高输出功率相结合,使该设计成为大规模生产混合动力电动汽车的理想选择。

关键词:开关磁阻电动机,应力,混合动力电动汽车

1简介

自20世纪80年代以来,永磁同步电动机(PMSM)由于其高效率,高扭矩密度和逆变器利用率而成为电机中的主要研究领域[1]。 PMSM已被用于许多汽车牵引驱动器,包括丰田普锐斯和日产Leaf [2]。近年来(2009-12)稀土材料价格上涨。虽然此后价格已经降低,但它促使人们研究替代技术。因此,开关磁阻电机(SRM)已经成为一个受关注的领域,也是未来汽车牵引的有吸引力的解决方案[3]。SRM构造简单,稳健且具有成本效益,因为它不含PM材料[4]。这些机器中使用的集中绕组由于具有短的端部绕组而减少了铜损。此外,转子的坚固结构使其适用于非常高速的操作[5]。由于需要非标准转换器,因此转换器的利用率较低,SRM的特性是增加转矩脉动,增加声学噪声和振动。这些缺点已被广泛讨论和研究[6,7]。

最畅销的混合动力电动汽车是丰田普锐斯,它使用内置永磁同步电动机(IPMSM)[8]。 已经进行了广泛的研究以设计具有与内部永磁同步电动机(IPMSM)相同的框架尺寸的SRM电动机,其可以产生类似的扭矩和输出功率[9]。 为了实现这样的设计,研究和调整了不同的因素,如铁芯叠片中使用的电工钢,定子和转子齿数,填充系数,锥形定子磁极,定子铁芯背部厚度和转子尺寸,以实现 与IPMSM相同的扭矩[8,9]。 这项研究的结果证明SRM与IPMSM竞争并使用正确的规范; 他们可以取代永磁电机制造电动汽车(EV)和混合动力汽车(HEV)。

本文介绍了一种新型的SRM设计,可在40-50krpm的速度下运行。结果,所需的扭矩比具有相同输出功率以较低速度运行的等效电动机小得多,因此这种方法允许更小的框架尺寸。 SRM的这一特性,以及坚固性和低铜损等其他优势,使其成为未来汽车应用的合适研究领域,因为转子的简单结构是高速运行和使用脉冲控制SRM的理想选择。宽度波形,提供简单的控制方法[10]。然而,这种类型的电动机的设计,特别是在机械方面,需要仔细考虑,以便最小化作用在转子上的高机械应力。这些力是由于高速向心力和正常电磁力引起的高径向力[11,12]。在旋转物体中产生的向心力导致施加在物体上的径向和切向应力。转速越高,应力越大。应力集中在物体的任何尖角周围。而且,切向应力在轴周围最高。在高速运转时,电机的振动和固有频率需要精确注意,因为它们会影响声学噪声,轴承损耗和故障风险。由于固有频率与转子的长度直接相关,因此在高速操作中短轴是优选的。

如上所述,这里提出了SRM以高速(40,000-50,000rpm)运行的新颖设计。 这个2在车轮扭矩和输出功率方面,电动机与第三代丰田普锐斯使用的内置永磁同步电动机(IPMSM)相比具有竞争力。 结果表明,在非常高的速度下运转使转子变小是不够的,应该考虑某些机械因素。 本文介绍的模拟用于评估设计的电磁和机械方面。 使用有限元软件进行电磁分析和机械分析。

在下一步中,将考虑声学噪声和振动,散热和电机损耗,因为它们会影响气隙长度。

2设计

如前所述,已经有多次尝试用其他类型的电动机代替PM电动机。 其他研究提出的用于取代丰田普锐斯[13]的IPMSM的SRM的规格如表1所示。

P = omega;T (1)

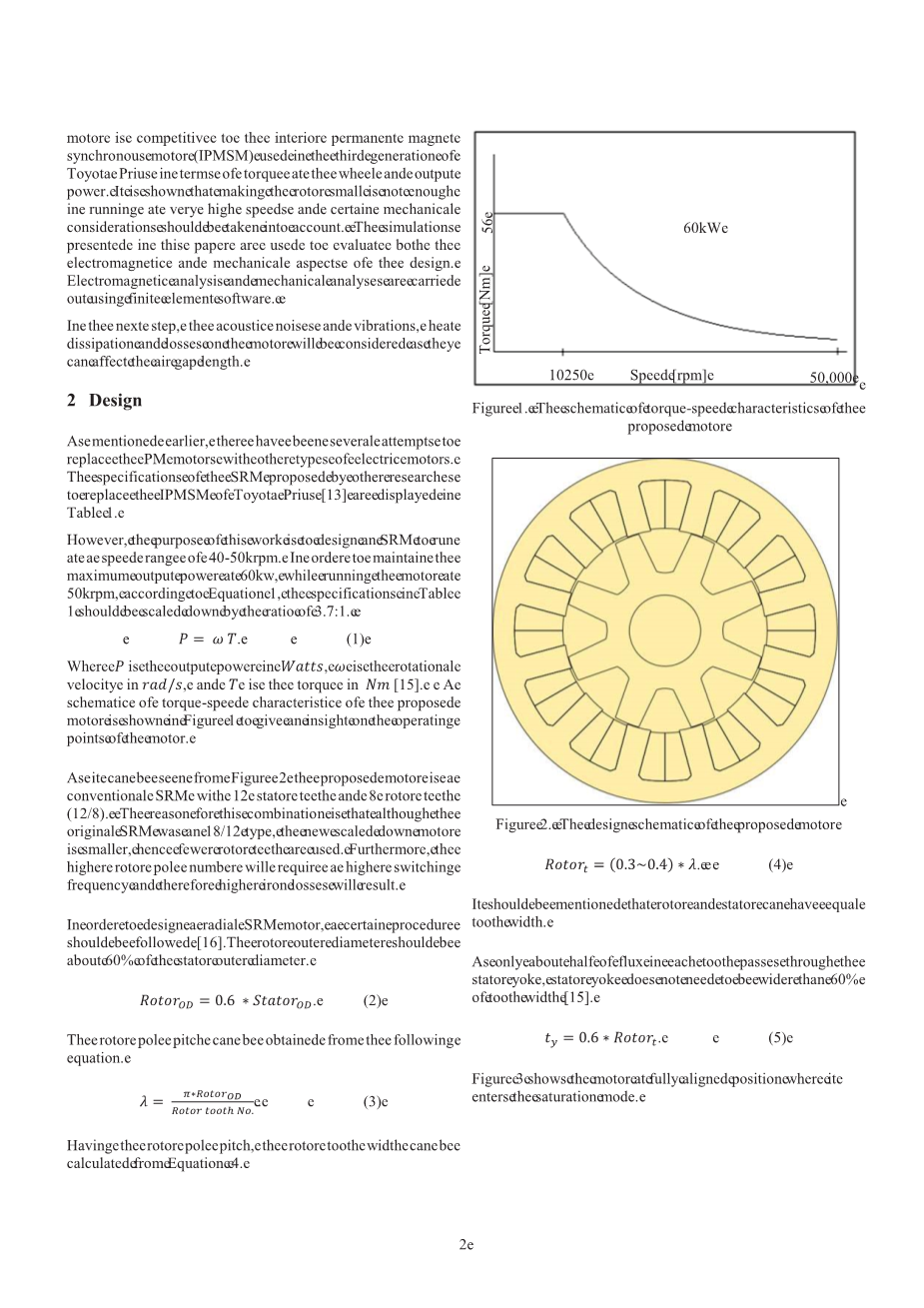

但是,这项工作的目的是设计一个在40-50krpm的速度范围内运行的SRM。 为了将最大输出功率保持在60kw,同时以50krpm运行电动机,根据公式1,表1中的规格应按比例缩小3.7:1。图1显示了所提出的电机的转矩 - 速度特性示意图,以便深入了解电机的工作点。

图1. 电机转矩 - 速度特性示意图

从图2中可以看出,所提出的电动机是具有12个定子齿和8个转子齿(12/8)的传统SRM。 这种组合的原因是虽然原始SRM是18/12型,但新的按比例缩小的电动机更小,因此使用更少的转子齿。 此外,较高的转子极数将需要较高的开关频率,因此将导致较高的铁损。

为了设计径向SRM电机,应遵循一定的程序[16]。转子外径应约为定子外径的60%。

RotorOD = 0.6 * StatorOD (2)

转子极距可以从以下等式获得。

具有转子极距,转子齿宽可以由等式4计算。

应该提到的是,转子和定子可以具有相等的齿宽。

由于每个齿中只有大约一半的磁通量通过定子磁轭,定子磁轭不需要宽于齿宽的60%[15]。

图3显示了电机处于完全对齐位置,进入饱和模式。

图2. 电机的设计示意图

3电磁分析

图3.对齐位置的饱和模式

从电磁方面来看,所提出的电机的输出转矩是该分析的主要关注点。 在SRM中,非饱和区域的扭矩可以使用公式6 [5]计算;

转矩直接取决于电流和电感相对于转子位置的变化率。初始模拟显示所获得的扭矩低于预期,因为转子齿数从12减少到8.为了补偿定子和转子外径增加以获得56Nm的起动扭矩。 通过平滑磁链[13],使转子磁极逐渐变细也会导致转矩增加。 也可以应用提高切换角度以进一步增加扭矩。 尝试了一系列不同的角度,发现30°前进以最大化扭矩输出。 图4显示了10,000rpm时的扭矩输出,在这种情况下平均扭矩为55.6Nm。

图4,建议电机的输出扭矩

4机械分析

在增加的速度下,向心力增加,结果,在旋转部件上引起的应力也将增加。 计算诱导应力是至关重要的,因为超过旋转物体材料的屈服强度会导致永久变形或失效。 屈服应力是材料的特性,是材料可承受的最大应力。 材料的屈服强度由钢制造商提供。 通常,最大允许应力低于屈服应力,这可以通过指定安全系数或通过需要了解占空比的疲劳分析来设定。 第一步是在这种情况下采用的第一步。

FEA软件(ANSYS)用于研究转子上的机械应力。 ANSYS可以模拟Von Mises应力。 在弹性体在3维中承受不同载荷的情况下,这将导致3维应力系统。 这意味着物体内的任何单个点都受到不同方向的应力,但应力的方向和水平会逐点变化。

即使在x,y和z的三个主要方向上作用于物体中的任何点的主应力都不超过材料的屈服应力,也可能是应力的组合。 Von Mises标准是计算这3个应力的等效应力的公式(公式3),然后可以将其与材料的最大允许应力进行比较。

其中S1,S2 和S3 是主应力,Sg 是等效应力,或Von Mises应力。 可以看出,Von Mises应力不是真正的应力,而是用于表示任何点上的等效应力的数字。

由于该电机专为汽车应用而设计,因此电机应能够在很宽的速度范围内运行,因此,考虑速度超过20%,并且在60,000rpm下调查应力。转子中使用的层压电工钢是Cogent钢制造的M250-35HS等级。该牌号适用于高速应用,保证屈服强度为400MPa [17]。图5显示了60,000rpm的应力分析结果。可以看出,某些地区的应力达到750MPa,明显高于产量。在转子齿的底部,缺口效应是过度应力的主要原因[12]。缺口效应是尖角附近的应力增加。虽然添加圆角可以解决这个问题,但它也会增加转子齿底部的锐角数量。然而,使用切向曲线连接每两个相邻齿的基部可形成平滑的路径并消除尖角。使用这种技术,如图6所示,应力在底部减少了15%-5 15 35 55 75 -25 25 75 125 175 225转矩[Nm]时间[ms]4转子齿。但是,642MPa仍然大于材料的屈服强度,并且失效是肯定的。

这种过度紧张的主要原因是环向应力。环向应力是周向施加在旋转圆柱体内的每个点上的力。减少环向应力的一种方法是移除轴孔。在该过程中(图7),将使用两个板,每个板具有沿旋转轴线向外延伸的轴,以夹住叠片。然后将两块板用螺栓固定在一起[18]。螺栓的位置和形状是重要的,因为它们更靠近转子的外径,它们处于变化的磁场附近并且易受涡流感应和随后的加热和损失的影响。相反地从该区域移除,朝向转子的中心,机械应力增加。最后,孔的形状应设计成最小化应力。图8显示了转子的最终建议拓扑结构。该转子的应力分析模拟(图9)表明,最大应力不会超过335MPa,比叠片的保证屈服强度低16%。

使用这种新拓扑结构不会对电机的输出扭矩产生任何重大影响。 60,000rpm(最大速度120%)下的最大应力低于屈服强度,安全系数为1.2。 表1比较了所提出的电机与原始SRM,以取代丰田普锐斯的永磁电机。

表1.原始SRM与建议的SRM的比较。

图5,转子上的等效应力

图6.使用切线曲线的等效应力

图7.新拓扑的示意图[17]

图8.建议的转子拓扑结构

图9.建议拓扑的应力分析

5结论

从结果可以看出,所提出的电动机能够以50,000rpm的速度运行,甚至超过20%的速度。 电机可以产生56Nm的所需扭矩。结果,可以实现60kW的目标输出功率。 结果显示了一种用于汽车应用的有前途的电动机,其将进一步开发用于原型制造。转子的热分析将在转子膨胀成气隙以及选择合适的冷却系统方面发挥重要作用。 冷却系统的选择取决于估算损失,这是该过程的下一步。 除此之外,轴承的选择和转子的平衡也是构建原型的主要挑战

参考文献

1. Liang, F., B. H. Lee, et al. (2009). Study on highefficiency characteristics of interior permanent magnet synchronous motor with different magnet material. Electrical Machines and Systems, 2009. ICEMS 2009. International Conference on.

2. Kiyota, K. and A. Chiba (2012). 'Design of Switched Reluctance Motor Competitive to 60-kW IPMSM in Third-Generation Hybrid Electric Vehicle.' Industry Applications, IEEE Transactions on 48(6): 2303-2309.

3. Kachapornkul, S., P. Jitkreeyarn, et al. (2007). A design of 15 kW switched reluctance motor for electric vehicle applications. Electrical Machines and Systems, 2007. ICEMS. International Conference on.

4. Dorrell, D. G., et al. (2010). Comparison of different motor design drives for hybrid electric vehicles. Energy Conversion Congress and Exposition (ECCE), 2010 IEEE

5. Miller, T. J. E. (1993). Switched Reluctance Motors and Their Control. United States, Magna Physics Publishing and Clarendon Press.

6. Takeno, M., A. Chiba, et al. (2012). 'Test Results and Torque Improvement of t

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[255331],资料为PDF文档或Word文档,PDF文档可免费转换为Word