英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

搅拌分离一体化料浆外气升式环流反应器的流体力学和传质

Shujun Genga,c,f, Zhuo Lia,b, Hongyan Liub, Chao Yanga,d, Fei Gaoe, Taobo Hee, Qingshan Huanga,c,d,f,

突出部分:

首次将外气升式环流反应器中的定向流与水力旋流器相结合。

提出了混合分离一体化的外气升式环流反应器。

混合、传质和液固分离可以同时实现。

对流体力学和传质进行了参数化研究。

研究了固相含量和粒度分布的轴向不均匀性。

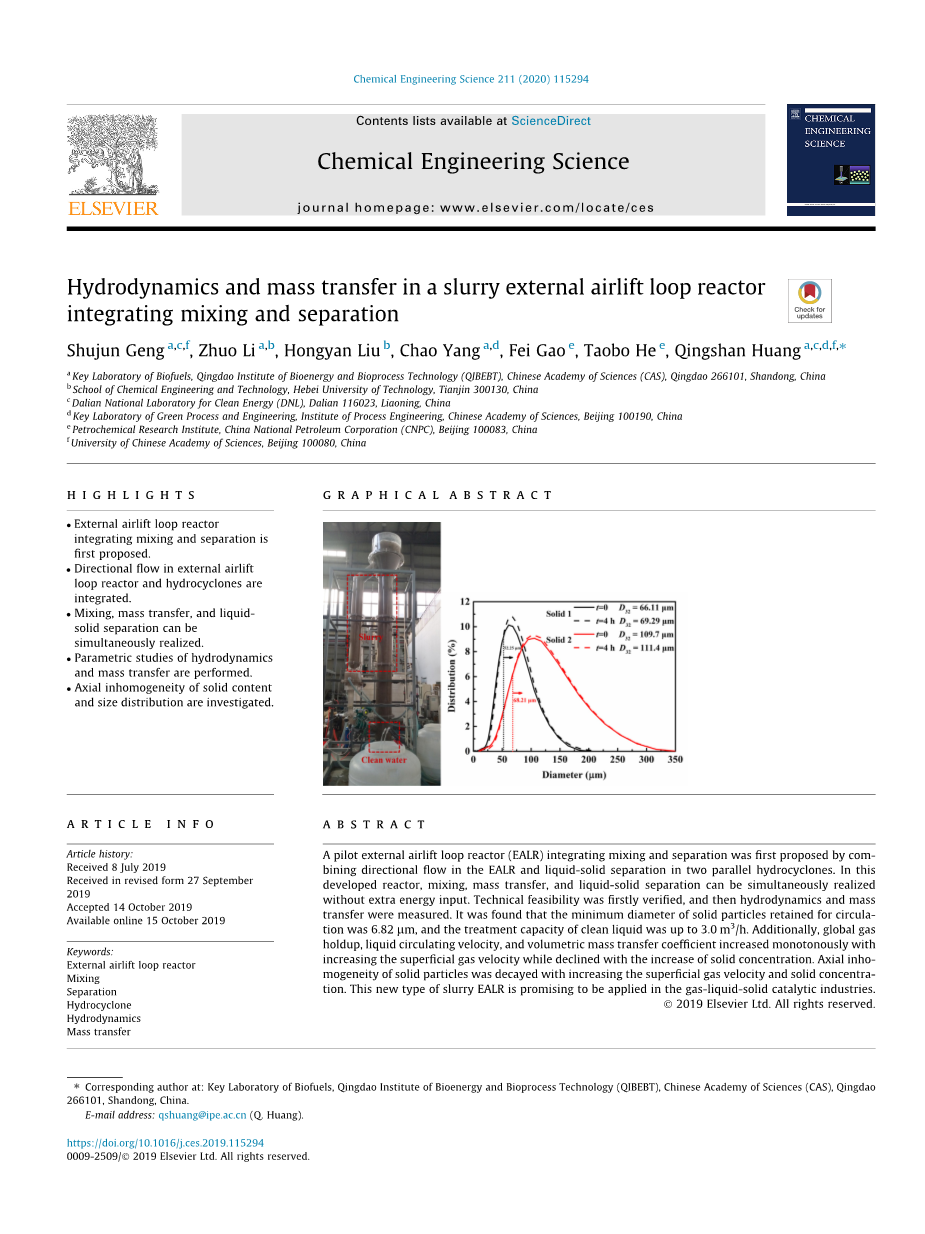

图片摘要:

摘要:

提出了一种混合分离一体化的外气升式环流反应器(EALR)。在该反应器中,混合、传质和液-固分离可以同时进行,并且不需要额外的能量输入。首先进行了技术可行性验证,然后进行了流体力学和传质测试。结果表明,循环留液固体颗粒的最小粒径为6.82微米,净液处理能力可达3.0 msup3;/h。整体气含率、液体循环速度、体积传质系数随表观气速的增大而增大,随固体浓度的增大而减小。固体颗粒的轴向不均匀性随表观气速和固体浓度的增大而衰减。这种新型料浆EALR在气液固催化工业中具有广阔的应用前景。

1.介绍:

气升式环流反应器是由气泡塔发展而来的。由于其结构简单、能耗低、混合性能好、传热速度快等特点,在石油化工和生化工程中得到了广泛的应用(Cao et al.2007)。此外,气升式环流反应器还具有更高的液速和更低的定向流动剪切应力的优点,在生物工业中更有前景(Huang et al.2010, 2014)。气液固三相气升式环流反应器已广泛应用于费托合成(Guettel et al.2008)、加氢(Choi, 1996)、微生物发酵(al - qodah and Lafi, 2001)、光合微生物培养(Huang et al.2011, 2017)、废水处理(Wen et al.2003)等领域。反应器内的反应会话和选择性与流体动力学和质量/传热特性高度相关,固体颗粒对气泡聚结/破裂、气泡上升速度和流态转变的多重影响会对这些特性产生复杂的影响(Abdel-Aziz et al.2013;Rabha,2013;(Wang et al., 2003),之前得出的结论相互矛盾(Dhaouadi et al.,2006;Mena,2005;Olivieri,2003)。因此,进一步的研究是必要的,以了解潜在的机制,并提供指导,适当的设计,优化和扩大的气举回路反应器。

除了水动力的重要性和质量/传热特性、连续、高效分离的液体泥浆的主要挑战之一是为了让清洁液体产品gas-liquid-solid化学反应后,如FischerTropsch合成和煤直接液化(黄et al ., 2015)。沉降法、过滤法和合成法是浆体反应器中常用的固液分离方法。Benham等人(2000)生产了一种安装在EALR降液管的无源动态沉降器,用于催化剂分离,在底部收集轻质蜡,将催化剂送回塔内。Anderson(2003)提出了一种通过反应器内三层表面的新型微过滤器来分离从0.5 微米到100微米的固体颗粒的方法。Hu等人(2013)描述了一种通过沉淀和过滤相结合的连续液-固分离。对于这些方法,通常需要补充液-固分离系统和固回系统(Clerici和Belmonte, 2005;(White et al.,1998),由于浆体泵的附加成本高且易碎,以及液固分离能耗引起的运行成本高。此外,由于重力沉降和过滤器堵塞的效率较低,使得连续操作变得更加困难,导致产量下降。Savchenko等(2016)提出了一种液-固分离方法,通过在反应器顶部产生高速(2-8 m/s)移动的浆液突然膨胀,固体颗粒保持原来的方向,液体流从锥形内部流出。这是一种简单的惯性分离方法,但只有在高泥浆循环速率下才有效,反应器中保留的固体颗粒的最小直径限制在80微米。

在浆体反应器中,催化剂颗粒的直径通常在20微米到200微米之间,它们可以被水力旋流器简单地分离出来(Han et al.2019;Pashkova等,2008)。基于气升式环流反应器中的定向流动和水力旋流器中的高效液固分离,本课程组提出了一种混合强化液固分离的概念设计,Yang et al.(2018)首先将其变为现实,即集成了一个内部气升式循环反应器和一个安装在降液管底部的水力旋流器。在该气升式环流反应器中,可以从旋流器溢流处连续收集干净的液体产物,催化颗粒集中在底流处,在反应器内保持循环。通过这种技术,可以在同一反应器中实现混合、传质/传热、化学反应和液-固分离等过程的强化。此外,液体-固体分离和固体循环不需要额外的能量。同时,由于固体颗粒的液体悬浮物,使催化剂的磨损明显减轻。然而,作为一个新生的技术,仍然存在一些限制在这个泥浆内部空运循环反应器,如分离颗粒的最小直径是57.9 微米和处理能力仅限于0.9 msup3; / h,因为在反应堆内部空间有限,导致可怜的传热特性。如何大幅度降低反应器中保留的最小粒径,提高处理能力,并去除大量的反应热,是工业上特别是费托合成过程中需要解决的问题。

为了进一步发展这一技术对混合过程强化和固液分离、外部空运循环反应器(EALR),有足够的空间在下水管安排多个高效水力旋流器和热交换器,和两个平行的水力旋流器成功地集成基于一个适当的设计在这工作。应用该方法对混合强化和液固分离进行了定性验证。然后,在不同的固体浓度和操作条件下,对反应器的流体动力学、传质特性和固体轴向分布进行了深入的定量研究,为进一步设计、优化和扩大这种有前途的料浆EALR提供了基础依据。

-

材料和方法

- 实验装置

将传统的EALR与多个高效低成本的水力旋流器相结合,建立了用于过程强化的EALR (Han et al., 2019)。所采用的反应器的原理图如图1所示。柱子由透明的有机玻璃制成,以清晰地观察内部的流动和混合状态。所有柱墙的厚度均为10毫米。该反应堆由五个主要部分组成,即、提升管、降液管、水力旋流器、顶部的气液分离器、提升管底部的气体分离器。提升管和降液管的内径分别为280毫米和200毫米。有报道称,当管壁效应大于200mm时,气含率可以忽略不计,气含率与管柱直径无关(Sasaki等,2017;Wilkinson等人,1992)。提升管与降液管同心距为560 mm。整个反应堆的高度为4310毫米。立管上方的气液分离器由锥形柱和圆形柱组装而成,以防止固体颗粒沉积。分离器高810毫米,顶部内径600毫米。新型中试EALR的总容积为512 L,分离器与降液管采用与降液管内径相同的斜管连接。合适的倾角为45度,连接管之间的设计是为了避免固体颗粒的沉降。

为了实现液固的连续分离,在降液管下部安装了内径为80毫米的水力旋流器。为了提高处理能力,降低压降,将降液固浆切向四个入口引入水力旋流器筒体。水力旋流器中浆体的离心力分别迫使溢流处没有固体颗粒迁移的清液和底流处集中的较重浆体。液固分离的驱动力来自两个方面,一是水力旋流器切向进口处的泥浆动能,二是水力旋流器与反应器内液位高度差引起的势能。为了提高清液的处理能力,平行安装两个相同的水力旋流器,如图1所示。在新的EALR中,干净液体的处理能力可以达到3.0 msup3;/h,而在我们之前的内部气升式环流反应器中,只有一个水力旋流器,处理能力为0.9 msup3;/h (Yang et al.2018)。此外,立管和降管外的足够空间可以为高放热反应提供足够的放热面积,这是与以前的工作相比的另一个进步。

调节气体从无油空压机中引入,通过160口径0.86 mm的气喷器进行分散,使气相均匀分散。为了减小气体压力的波动,在气体喷射器下方设置了一个气室。此外,为了保持稳定的压力状态,这里还安装了一个保压阀。在这项工作中,气体流量由一个旋转流量计调节,从62.5 L/min到300 L/min不等。相应地,根据立管柱的横截面积,浅层气速的变化范围为0.014 m/s到0.081 m/s。为了与我们之前的工作进行对比(Yang et al.2018),我们将水力旋流器溢流的清液流量控制在0.9 msup3;/h。同时,在恒流量0.9 msup3;/h的情况下,将自来水连续泵入气体分配器上方的提升管柱中,使系统保持准稳态。实验中,分离器内料浆高度保持在立管柱顶410 毫米以上,长径比为13.96。在研究的操作条件下,装置的工作体积为400 L。实验研究了气液两相和气液固三相系统。三相体系以直径为109.7 微米、66.11微米、真密度为3800 kg/msup3;、容重为1660 kg/msup3;的氧化铝为固相。实验开始时,在反应器顶部加入固体颗粒。本文还研究了固体浓度对流体力学和传质的影响,固体体积分数在0 ~ 0.9%之间(相应的质量浓度约为0 ~ 3.7%)。

在该方法中,在提升管塔底部引入气体悬浮悬浮料浆。然后在提升管顶部的分离器中分离气体和浆液,浆液流入降液管和两个平行的水力旋流器进行液固分离。然后在水力旋流器溢流处收集清洁液,根据提升管与降管的流体密度差,在底流处收集较重的固相颗粒较浓的浆液,进行连续循环。最终,通过这种新型的EALR,在需要催化剂连续循环的催化反应过程中,混合、传质/传热和液-固分离可以同时实现。此外,实现液固分离不需要额外的能量输入。

-

-

测量方法

- 气体停滞

-

测量方法

采用传统的压力法(Zhang et al.2014)测量反应器内的整体气含率,即通过差压传感器测量两级之间的压降。压力差的数据由计算机以2hz的频率进行跟踪,并在计算机屏幕上显示出变化趋势。在实验开始时,首先在静态状态下测量压降DP0。在每个工况下,将稳定气体流量保持在5分钟以上,达到瞬态稳定状态,记录1分钟内的采样压降DP并取平均值。由图1计算各工况下的含气率。

-

-

- 应用安装在水力旋流器下方的两台电磁流量计(XFE025Y16F1BM1R,河南新航流量仪表有限公司)

-

对浆体循环流量进行测量,数据每秒跟踪2次。当系统在每种条件下达到稳定状态时,平均记录120个流量值。两种电磁流量计的流量值之和即为泥浆的总循环流量。为了与文献数据进行对比,以往研究中常用的降液柱液速计算方法是基于两个水力旋流器溢流时的浆体循环流量和净流量。循环速度也通过经典响应技术测量的值进行比较和校准,当NaCl溶液注入到降液管时,在两个不同的轴向高度监测电导率(Yang et al.2018)。

2.2.3容积传质系数

采用na2so3 -空气氧化法测定整体容积传质系数(Guo et al.2015;Zhang et al.2012)。从进水口以0.1 L/min的恒速泵入一定浓度的Na2So3溶液1.0 mol/ L,进行氧化反应。在CO2 的催化剂下。在整个体系中,氧化可以被认为是一个零级反应。在输入过程中,系统中的溶解氧浓度由安装在液位下4cm的探头连续测量,每秒跟踪两次。在反应达到平衡之前,每分钟记录120个溶解氧浓度数据,平均计算体积传质系数为

式中,Q Na2So3为Na2So3溶液的流量;CNa2So3度;V1为系统中浆液总量;Co表示平衡时测定的溶解氧浓度;Co的饱和溶解氧浓度。为了修正实验中温度的变化,计算出的体积传质系数按下式进行校准.

2.2.4固体颗粒的轴向分布采用取样法,在不同的轴向位置,在立管柱上安装四个直径为10mm的抽头,即,分别比气体分配器高0.15米、1.15米、2.15米和3.15米。丝锥安装在距壁面40mm处,位置为径向。在不同操作条件下,30分钟后从系统中收集浆液,每次收集1升。然后,对样品中的固体颗粒进行过滤和干燥,以测量它们的质量。最后,可以计算固体颗粒的体积分数

并且样品的体积样品。实心轴向分布的不均匀性是计算固体颗粒的直径概率分布从不同高度也通过测量激光散射粒子分析仪(bt - 9300,丹东Baite仪器有限公司,有限公司)。为了使实验过程中的偏差最小化,对每种操作条件进行了至少三次重复试验,以测量上述所有参数。所有的实验都是在室温和常压下进行的。

- 结果与讨论

3.1 可行性验证

在对这种新型EALR进行系统的流体动力学和传质研究之前,首先进行了初步的实验来验证混合分离过程强化的可行性。两种氧化铝颗粒,Sauter直径分别为109.7 微米和66.11 微米,以0.081 m/s的表观气速悬浮在系统中循环4小时。从图2可以看出,水力旋流器的溢流可以排出清液,而重浆可以很好的悬浮在整个系统中,说明两个水力旋流器实现了液固颗粒的有效分离。同时,固体颗粒可连续循环用于催化反应过程。为了进一步研究,我们还比较了在开始和连续循环4小时后固体颗粒尺寸的概率分布,如图3所示。的两种粒子大小分布广泛,范围从0.8495到183.1微米。从图可以看出,曲线的初始和最终对两种类型的粒子粒径分布几乎重叠,暗示固体颗粒可以很好地保留在系统中。从定量上看,由于溢流处细颗粒的夹带,固体1和固体2的平均粒径较原始颗粒分别增大了4.81%和1.55%左右。其中,固体1的保留粒子最小直径为6.82 微米,固体2的保留粒子最小直径为10.57 微米。对于固体1,当粒径大于52.25 微米时,实验后固体颗粒的概率分布增大,而当粒径小于52.25 微米时,实验后固体颗粒的概率分布减小。结果表明,大于52.25 微米的固体颗粒可以在系统中安全维持。对于固体2,通过对比实验前后固体分布变化的转折点为68.21微米。这两种粒子的区别可能是由于对大小比例的区别。尽管固体直径更大的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[254454],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- Eupholides A− H,来自大戟根部的松香烷二萜类化合物及其生物活性外文翻译资料

- 响应面法优化杨花总黄酮含量外文翻译资料

- 乳酸链球菌*属保加利亚乳杆菌中β-半乳糖苷酶基的构建和分泌表达外文翻译资料

- 高温胁迫对淡水藻类四尾栅藻的生长及其热激蛋白表达的影响外文翻译资料

- α-萜品醇对绿霉的生长和形态的影响外文翻译资料

- 柑橘精油对意大利青霉和绿霉的抗真菌活性研究外文翻译资料

- Erigeroflavanone(一种来自灯盏花的新化合物)对培养的小鼠系膜细胞中过氧化氢损伤而诱导细胞死亡的保护作用外文翻译资料

- 响应面法优化蛹虫草类胡萝卜素抗氧化剂的酶辅助提取工艺外文翻译资料

- 水稻中低植酸种质的描述和研究(栽培稻)外文翻译资料

- 蜜蜂研究所在蜂胶多酚类成分的提取鉴定方面取得新进展外文翻译资料