英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

乙烷馏分替代蒸汽裂解法生产乙烯

I. M. Gerzelieva, *, D. Kh. Fairuzovb, Zh. I. Gerzelievaa,c, and A. L. Maksimova

俄罗斯科学院托普切夫石油化学合成研究所,莫斯科,119991

俄罗斯莫斯科俄罗斯天然气工业股份公司

*电子邮件:邮箱:gerzeliev@ips.ac.ru

2019年6月4日收到,2019年6月16日修订,2019年6月24日出版。

摘要:提出并实现了一种从乙烷中提取乙烯的新工艺。在这项技术中,这个过程是在两个独立的装置中进行的,反应器和再生器之间有一个含有活性晶格氧的微球,催化剂是永久循环的。在实验中,带有微球催化剂流动床和原料,和氧化剂分离输送的中试装置。

乙烷氧化脱氢制乙烯的工艺参数如下:乙烷转化率,35–47.5 wt%;选择性86–89%,产能(乙烯产量)0.93–1.17 kg。单位是每千克催化剂生产的每小时的乙烯含量。正在开发的这项技术比过去有许多优点。常规热解:目标产物生成选择性高,工艺温度低,连续性好,过程安全,降低资本支出。

关键词:乙烷、乙烯、氧化脱氢、选择性、中试装置、微球催化剂、转移氧气。

期刊号:10.1134/S1070427219110120

现代工业中乙烯的主要来源是乙烯碳氢化合物的热解, 75%的石化产品都源于这个过程。[1–3]

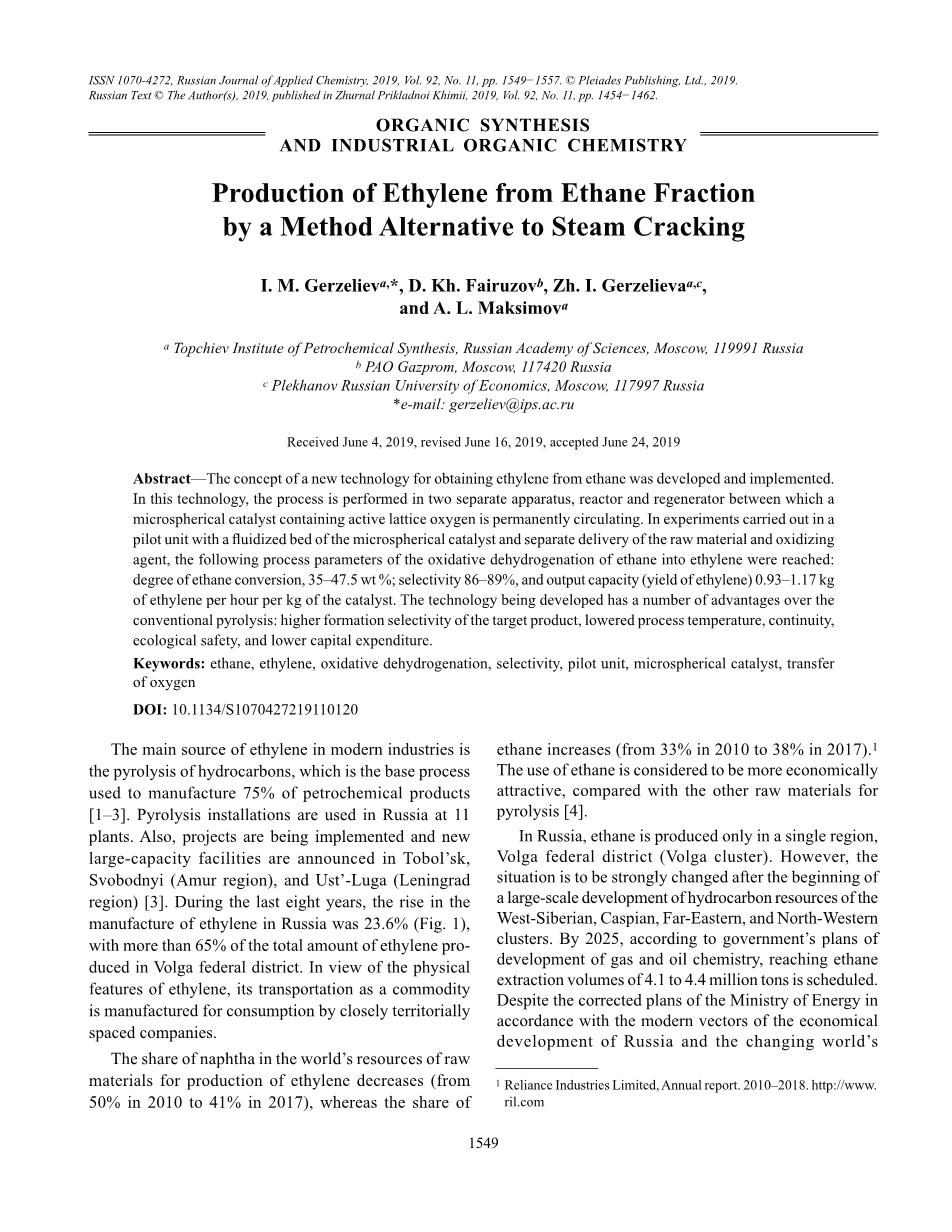

俄罗斯有11家工厂都应用了这套热解装置。此外,在托博尔斯克宣布了建造大容量设施,来实施这一新的项目。斯沃博德尼(阿穆尔地区)和乌斯特卢加(列宁格勒)区域)[3]。在过去的八年里,俄罗斯的乙烯生产量为23.6%(图1),伏尔加联邦区乙烯产量超过65%。石脑油在世界原料油资源中的份额:2010年为50%,2017年为41%,而乙烷的含量在增加(从2010年的33%增加到2017年的38%)。与其他原材料相比,人们认为使用乙烷热解[4]更经济,更具有吸引力。

图1

俄罗斯乙烯生产量(根据系统UIISS统一电子版部门间信息统计数据)

在俄罗斯,乙烷只在一个地区生产,就是伏尔加联邦区(伏尔加群)。然而

形势将在改革后发生重大变化。中国油气资源的大规模开发,西西伯利亚、里海、远东和西北集群。根据政府的发展计划,到2025年,随着天然气和石油化学的发展,乙烷计划开采量将达到410万至440万吨。尽管能源部在2010年修正了计划,符合现代经济发展的方向、俄罗斯的发展和不断变化的世界商品以及金融市场状况,技术升级和现有设施的现代化。化工和石油天然气厂应在2030年之前,包括乙烯设施乙烯产量增加大于等于3.3.2的系数。这样的上升,再加上对未来的承诺,燃料和能源工业的进口替代,发展和执行问题都有待解决。鉴于需要降低原材料和能源消耗,传统工艺的材料消耗关于蒸汽裂解,一项新的研究正在进行中。从乙烷中获得乙烯的方法,尤其是那些使用氧化剂的,实施这种方式获得乙烯需要解决技术问题。包括乙烷-氧气的混合物爆炸危险性,需要从空气中分离出氧气,或合成产品要用氮气惰性化,产生特殊催化剂,抗结焦性能稳定等。

我们建议采用一种新的方法来研究乙烷氧化脱氢。在这项技术中,该过程在两个单独的装置中进行,反应器和再生器之间有一个微球,含有活性晶格氧的催化剂是永久性循环使用的(图2)。

图2

原材料以及氧化剂分次运输原理图

催化剂将氧气从再生器转移到空气中。该反应器有利于乙烷转化为乙烯。原料之间以及气体氧化剂没有直接接触。催化剂在反应器中与催化剂相互作用所需反应时间内的原料,以及它在再生器中被重新氧化,晶格氧恢复。此问题的解决方法是通过两个单独装置中的催化剂、原料和氧化剂,将乙烷转化为乙烯及再生乙烯。这样做提供了我们技术优势,因为在每个单独的设备中反应过程是连续的,有利于过程的简单控制及其多功能性,并且排除了氮渗入反应产物的可能性。现实中的近似模拟建议的技术之一是催化裂化。真空瓦斯油在微球移动床中的流动特性,含沸石催化剂(FCC)。世界上超过350的 FCC年总生产能力超过7.4亿吨的原料正在运作。

一种金属的“化学链”原理,氧化物作为携氧剂具有广泛的用途,近年来的接受度正在提高。特别是,这个过程是以产生电能或蒸汽为目的[6,7]。随着原料的氧化,甲烷晶格氧是一种很有前途的合成方法,获得合成气,CO转化和短周期吸附,用于生产氢气。会议上也提出了类似的原则,俄罗斯科学院石油化工合成研究所把天然气氧化转化为合成气[5,8]。在各种过程中可以使用“化学链”,如氧化二聚生产甲烷[9]和硫酸[10]。在[11,12]中,乙烷的氧化脱氢

在催化剂的基础上,对乙烯进行了催化转化。钼和钒,由铝支撑氧化物,温度为500–650°C。随着乙烷转化率(gt;30%)的提高,选择性降低,对乙烯的转化率大幅下降(降至60%)。在[13]中,乙烷转化率较大,对乙烯的选择性也有影响(分别为51%和88%)。然而,所使用的催化系统,基于二氧化硅支撑的氧化锰,要求乙烷脱氢在高温(gt;850°C)下进行。为了评估这个过程的经济性,

了解其最佳参数是很重要的。对于正在进行的研究中,影响乙烷氧化转化为乙烯收率和选择性的因素之一是主要的独立催化剂。是指温度和体积变化下的输送率,以及原料的质量。本研究致力于确定这些参数并描述它们。我们建议的技术特点。

图3

原材料以及氧化剂分次运输原理图

实验性的

甲烷转化乙烷的实验研究,对循环微球型固体催化剂进行了研究。在中试装置(图3)中,催化剂总用量为2L。装置包括一个反应器单元(脱氢反应器)、再生装置(氧化反应器)和控制装置单元。原料(乙烷)被输送到下部,部分与脱氢反应器1接触。从运输车上运来的催化剂走氧化反应器2号线。反应产物与催化剂一起进入待分离的脱氢反应器,然后进入分尘器4,催化剂粉尘在其中沉降,接着排放到大气中。这个再生催化剂进入输送线5然后被氮气流吸收并升高,经气举6至氧化反应器7待处理,在那里被大气中的氧气氧化。催化剂是在固体支撑的拟流体床中被氧化。氧化产物主要含有在分离器中从催化剂中分离出来的氮气。氧化反应器的第8部分,在水中冷却,冷却器9被排放到大气中。

乙烷氧化脱氢制乙烯,以乙烷为原料进行了研究,成分分数(wt%):甲烷0.17和乙烷99.83.,催化剂的形式是混合氧化物,沉积量为10 wt%的成分Mo–V–O微球(平均分数70mu;m)gamma;-Al2O3的研究

[15]. 用于分析原材料的程序,并对反应产物和工艺进行了实验研究

结果见[15]。结果与讨论:我们采用了旋转中心复合实验,催化脱氢反应研究中的设计,乙烷在中试装置上转化为乙烯,单独输送,测定原料和氧化剂的含量、最佳温度(T)和容积输送、原料率(W),分析这些因素之间的关系。实验在以下条件下进行:

条件:温度565–635°C;批量输送

原材料速率:1.6–3.6 h/L;

每次持续时间:240分钟;

再生温度650°C;

催化剂循环率14;

氧化剂:原料质量比0.45。

作为要素空间的起点,为了构建实验设计,采用了因子水平x1=600°C和x2=2.6 h/L的组合。试验的模态极限、水平和因子、变异区间(表1)是根据

初步实验的结果而定。为了获得中心构图设计的数据,在这颗恒星上进行了额外的实验点数。在此基础上构造了可旋转设计矩阵,所选水平和变化间隔的基础实验的结果。根据实验结果所得到的模型进行了计算(在表2中)。通过实验结果的统计分析,计算了回归方程的系数,并对回归方程进行了统计分析。运用回归分析的方法和Excel和Statistica程序分析。统计分析表明,该条件

通过与Cochren判据的比较,证明了Cochren判据的正确性,其表中值Gjplt;GT和Sju2是均匀的。因此,可以得出结论:方差齐性假设在每一阶段都是正确的

因素的水平。根据学生的t-标准,回归系数的显著性条件tbigt;tT满足b0、b1、b2、b3、b4。同样令人满意的是费舍尔的状态与表列值Fjp比较的标准。因此,方程被认为是合理的。可以看出(表2),实验回归函数的计算值在平均偏差。因此,我们构建了一个关于转化率的二次模型。温度、乙烷、乙烯选择性和催化剂对乙烯生产量和质量以及原料利用率的影响。

影响因素分析

该过程是在其参数上执行的。当3D三个变量(两个因素和一个相关输出参数)用于表示中心复合材料实验设计,结构数据的复杂性和复杂的非线性关系。为了直观地展示实验结果,绘制因子x1和x2的连续值以及输出变量的值y1、y2和y3,沿Z轴(图4)。极值无花果的表面。4a–4c,用深色标记的区域颜色,是对应于因变量最大值的点,其中输出变量取最佳值。这个模型很好地描述了相应变量对乙烷的转化率的影响。回归分析我们得到的方程表明,温度和乙烷的体积输送速率对反应有很大的影响。系数符号回归方程的线性项揭示了它们影响输出参数的方向。例如,温度系数为正号,回归方程中的T表示随着温度的升高,乙烷的体积分数逐渐增大;容积输送系数为负号,着乙烷的转化率随着W的增大而减小。工艺温度增加,整体转化率变高,原料的质量传递率范围(图4a)。在原材料交付率较低的情况下,变化不大。达到技术要求的原材料质量传递率的最高阈值可接受的转化率为35.0 wt%,温度为625°C,在研究的因子值范围内为3.3 h/L。用回归法计算乙烯收率,在这些条件下的方程式为每小时产出1.17克乙烯,选择性为89.2%。选择性随着温度的降低而增长, 观察到明显的乙烷(图4b)最佳质量传递率。在研究的因子值范内,选择性最大值为92.7%。在565°C的温度和3.0 h/L的乙烷。乙烷转化率在此条件下的回归方程为22.8wt%,乙烯产量为每小时0.7克乙烯。乙烯方面的催化剂吞吐量在整个过程温度区间增长。最高的催化剂的处理量在下列条件下的因子值内变化。这项研究显示每克催化剂在室温下每小时生产1.21克乙烯。635°C的温度和乙烷的质量输送率3.3小时–1小时条件下乙烷的转化率为36.3 wt%,选择性为88.5%。乙烷脱氢制乙烯的过程对乙烯进行了优化,并考虑了关于工艺技术通过对反应条件的分析,优化了转化率和选择性。这些回归曲面和回归方程还在研究中(图4,表3)。因此,随着因素的变化,在这些区域内,其轴的位置可以以图形方式计算,参数的最大值已到达。通过在选定的范围内改变参数,选择独立因素的最优值。关于乙烷转化率、乙烯收率和容量、乙烷的供给率:在625°C的温度和原材料为3.3h/L条件下,计算出的乙烯含量为1.17 g h–L gcat–1。在这些参数,应变量的值如下:转化率35.0wt%,选择性89.2%。如果要求最大转换率,乙烷应该是令人满意的原料,综合因素应该是选择对应635°C的温度,乙烷的体积输送速率大于2.0h-L。在这种情况下,乙烷的转化率约为47.5 wt%,选择性变化在86%左右,乙烯的产率为0.93 g h–1 gcat–1。表4列出了有关组成的数据比较,工业生产中乙烷裂解产物的分析,EP-300装置的反应器,自热裂解以空气为氧化剂的乙烷氧化反应。可以看出,发展蒸汽裂解技术生产乙烯大大超过了我们现有的技术。我们的计算表明,特定资本支出(乙烯产能30万吨/年),原料分次输送成乙烯氧化剂和蒸汽裂解,乙烷成本分别630美元/吨和1035美元/吨。热量由循环的微球传递。催化剂氧化剂热载体,系统中的平衡由释放的能量提供。在吸热反应过程中,即氧化乙烷在反应器中的脱氢和氧化通过氧气来分解金属。

图4

乙烯和乙烯的(a)乙烷转化率C,(b)选择性S和(C)催化剂吞吐量G的表面原料的温度和质量传递率W的函数

工艺的高选择性

获得乙烯(高达90%)低目标产品,另获得一个附加产品:技术级氮气(500–600 Nm3/1000 Nm3)。与之相反,这个过程是连续的。炉内蒸汽裂化,需要频繁

为了预防性的维修而停工,几乎没有燃料燃烧气体排放到大气中。我们的实验和计算结果通过研究得出结论:乙烷法脱氢制乙烯比其它常规热解方法具有的优点是高选择性。

结论

在乙烯发展的现代趋势下我们对产量进行了分析,提出了乙烷制乙烯新工艺。

在这项技术中,这一过程分两步进行。它们是分离装置、反应器和再生器。它是一种含有活性晶格的微球催化剂,氧气是永久循环的。正在开发的技术有许多优点。比常规热解突出的优点:低资本支出,低成本、能源消耗小、生态安全、可持续发展。中试装置的实验研究微球催化剂移动床及其分离,原材料和氧化剂的交付以确定影响该工艺参数的重要因素。裂解法乙烷脱氢制乙烯要选择最佳工艺条件。乙烷脱氢制乙烯中试装置,原材料和氧化剂分次输送。在625°C的温度和原料质量传递率在3.3h-1条件下,乙烯的收率为1.17克/小时-1克/加仑–1,转化率为35.0 wt%,选择性89.2%。研究的实验和计算结果得出结论,乙烷脱氢成乙烯是有利的。所得结果可用于进行研发和生产,旨在创造新的竞争优势的技术项目,获得大吨位半成品的技术,在石油化工合成中,乙烯具有很高的应用价值和实际重要性。从长远来看,技术用于通过原料的分批输送获得乙烯可推荐材料和氧化剂适合油气企业实施。

利益冲突

合著者马克西莫夫·安东·沃维奇是《应用化学》杂志的编辑。

参考文献:

1.Litvintsev,I.Yu.,化学。J、 ,第5期,第42-46页。

2.Mukhina,T.N.,Piroliz uglevodorodnogo syrya(中国 关

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[259862],资料为PDF文档或Word文档,PDF文档可免费转换为Word