英语原文共 35 页,剩余内容已隐藏,支付完成后下载完整资料

设计(论文)题目: 平行式电驱桥结构优化设计

2020年 3月16日

刀具(几何和材料)和刀具磨损

Viktor P. Astakhov和J. Paulo Davim

PSMi的通用汽车业务部门,美国密西根州盐碱市1255 Beach Ct,邮编48176。

电子邮件地址:astvik@gmail.com

阿威罗大学机械工程系,圣地亚哥校园3810-193阿威罗,葡萄牙。

电子邮件地址:pdavim@ua.pt

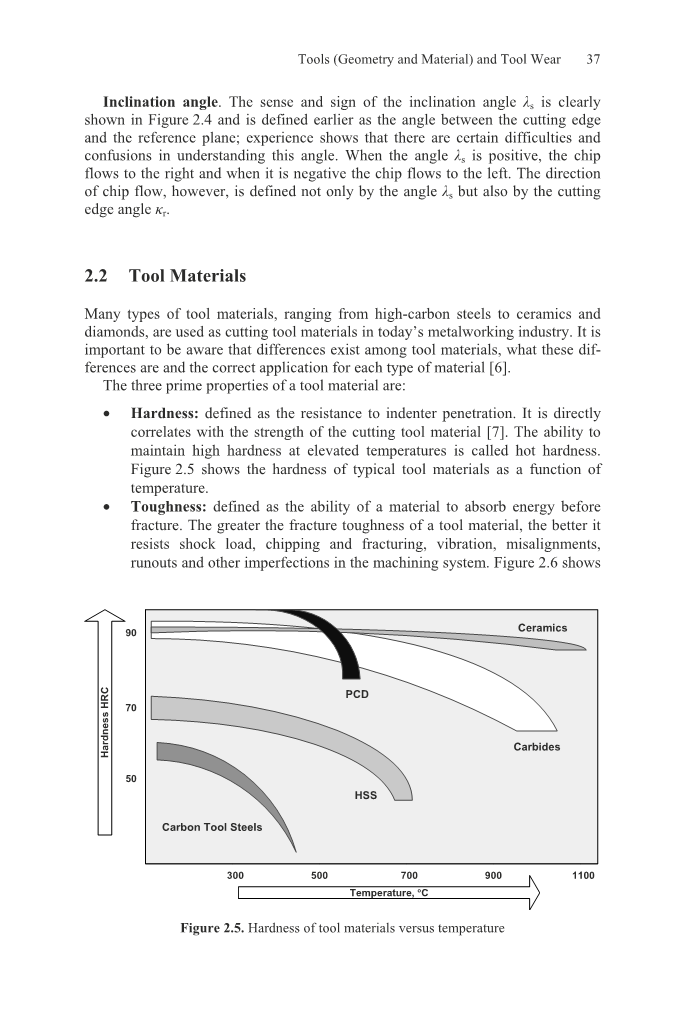

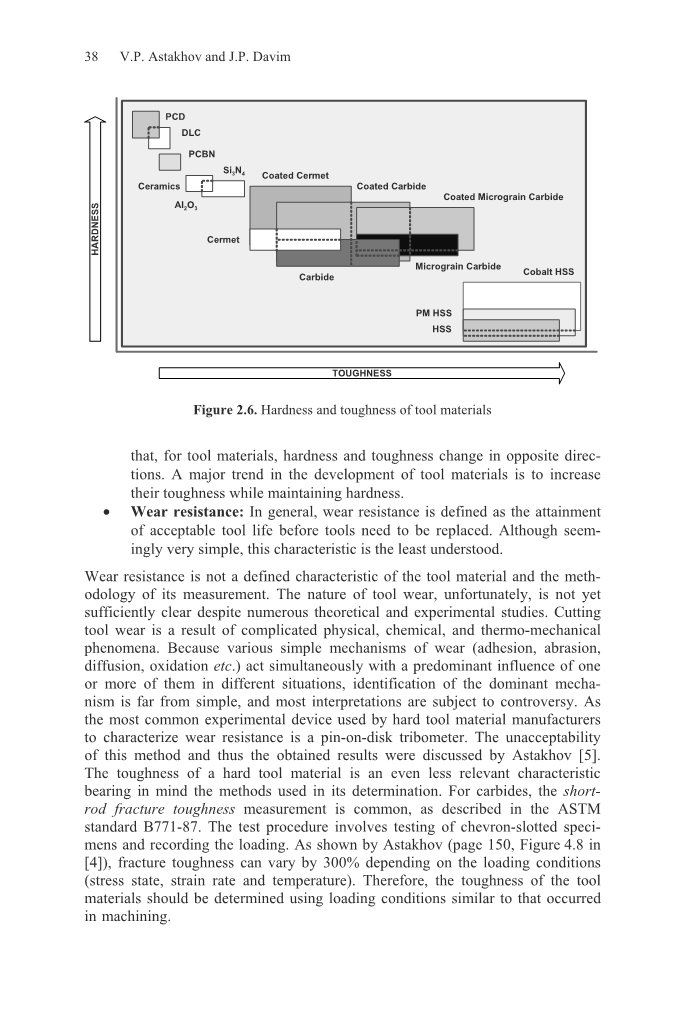

本章介绍了切削几何学中主要要素的基本定义和可视化,这些要素在考虑加工过程时很重要。现代刀具材料的类型和属性也被视为一个密切相关的主题,因为这些属性在很大程度上定义了刀具几何形状的局限性。讨论了刀具磨损的基本机理。刀具寿命的标准和度量标准也要考虑泰勒的刀具寿命模型,以及计算机数控(CNC)机器,生产单元和生产线上使用的切削刀具的现代刀具寿命评估。

2.1刀具几何要素

2.1.1切削刀具几何形状的重要性

刀具几何形状信息的缺乏及其对加工操作结果的影响可以解释如下。关于刀具几何形状的许多重大发现是很久以前发布的,当时还没有能够再现任何类型刀具几何形状的CNC磨床,而且计算这种几何形状参数的计算机并不常见。因此,使用手动机床复制合适的刀具几何形状极为困难。结果,曾经在金属切削和刀具设计书中有关刀具几何学的一整章篇幅减少到了几页,其中通常不考虑刀具几何学和性能之间的相关性。剩下的是一种普遍的看法,即所谓的正几何在某种程度上优于负几何。因此,尽管在许多专业杂志上发表的大量文章讨论了正几何的定性优势,但在技术数据的语言中并没有“更好”这个词的定量翻译。

在最近的几十年中,金属加工行业发生了几项重要的变化,这些变化将使切削刀具的几何形状成为刀具设计和实施的最前沿:

- 几十年来,测量真实刀具的实际几何形状是一个繁琐和耗时的过程,因为除了刀具制造者的显微镜外没有其他特殊的设备。今天,自动刀具几何检查系统,如ZOLLER Genius 3, Helicheckreg;,Heli-Toolcheckreg;等都可以在市场上买到。

- 现代刀具磨床通常是CNC机床,通常具有四轴,五轴或六轴。对于当今的磨削系统,极硬和奇特的材料通常是没有问题的,并且多轴机床能够产生非常复杂的几何形状。

- 先进的切削刀片制造公司已经完善了切削刀片的压制技术(例如,喷雾干燥),因此几乎可以生产出任何形状的切削刀片,而且公差非常小。

- 许多制造公司已经更新了他们的机器,固定装置和刀架。当今使用的现代机床具有强大的刚性高速主轴,高精度进给驱动器和可收缩的刀架。

- 许多制造公司已经对其冷却剂单元建立了严格的监控和维护。控制冷却液浓度,温度,化学成分,pH,颗粒数,杂物油,细菌等的污染已变得越来越普遍。

所有这些推动刀具设计包括主要包括刀具材料和几何形状的技术都走在了最前列,因为没有任何传统的理由为切削刀具的性能造成不良。

切削刀具的几何形状至关重要,因为它直接影响:

- 切屑控制。刀具几何形状决定了切屑流动的方向。这个方向对于控制切屑破碎和排屑非常重要。

- 加工生产率。每转切削的进给量被认为是提高生产率的主要资源。 通过调整刀具的切削刃角度,可以显着增加该进给量。例如,此功能最常见的用途是在铣削中,将导程角增加到45°可以让进给速度提高1.4倍。 因此,引入了一个擦拭刀片,以减少由于进给量增加而留在机加工表面上的进给痕迹。

- 刀具寿命。切削刀具的几何形状直接影响刀具的寿命,因为该几何形状定义了切削力及其分量的大小和方向,刀具与切屑界面的滑动速度,加工中释放的热能分布,工件中的温度分布,切割楔等

- 切削力的方向和大小及其组成部分。切削刀具几何形状的四个分量,即前角,刀具切削刃角,刀具次要切削刃角和倾斜角,定义了切削力的正交分量的大小。

- 加工质量(表面完整性和加工残余应力)。刀具几何形状与加工表面的理论形貌之间的相关关系是众所周知的。如果人们回想起切削几何形状对加工残余应力的影响,就很容易实现,那就是这种几何形状在很大程度上定义了变形区(即刀具周围)的应力状态。

2.1.2基本术语和定义

切削刀具,甚至单点切削刀具的几何形状和命名是令人惊讶的复杂主题[1-4]。例如,很难确定应该测量单点切削刀具各种角度的合适平面;确定刀具面的坡度特别困难。最简单的切削操作是使直刃刀具以恒定速度沿垂直于刀具切削刃的方向移动。这称为二维或正交切割过程,如图2.1所示。最好根据正交切削参数来了解切削操作。图2.2显示了单点切削刀具在车削操作中的应用。 它有助于关联正交和倾斜的非自由切削。

在正交切削(图2.1)中,考虑工件的两个基本表面:

- 工作表面:待加工工件的表面。

- 加工表面:刀具通过后产生的表面。

图2.1正交切割中的术语

图2.2车削术语

- 在许多实际的机加工操作中,要考虑附加的表面:

- 过渡表面:被主切削刃切割的表面(图2.2)。 请注意,该表面始终位于工作表面和加工表面之间。

它的存在将正交切削和其他机加工操作与简单的成型,计划和拉削区别开来,其中切削刃与切削速度方向垂直。人们应该清楚地了解,在大多数实际的机加工操作中,切削刃不会形成机加工表面。从图2.2可以清楚地看到,加工表面由刀尖和较小的切削刃形成。遗憾的是,尽管这两个参数直接影响加工表面的完整性(包括表面光洁度和加工残余应力),但并未对刀具几何形状的这两个重要组成部分给予太多关注。

2.1.3系统的考虑

正如Astakhov[4]所指出的,根据目标需要考虑刀具几何形状的基本系统有三种,即刀具手、刀具机(夹具)和刀具使用系统。如果考虑在可转位车削、铣削或钻孔刀具中使用简单的切削刀片,就应该认识到这种考虑的必要性和转换矩阵的必要性。插入件有自己的几何形状,由插入图指定,并在刀具制造商的目录中显示。然而,根据所使用的刀具架的不同,可以在很大范围内对几何图形进行适当的修改。反过来,根据机床中刀具相对于工件的位置,产生的几何形状可以大大改变。最后,当切削速度和切削进给的方向已知时,刀具在用系统就变得相关。当然,在刀具使用系统中,刀具的几何形状应该是首要考虑的。它应该用于任何类型的加工操作的建模,并确保无刀具插入工件没有干扰。已知刀具在用几何,其他两个系统中的刀具几何可以用变形矩阵求出。

2.1.4基本刀具几何组成

刀具几何形状有两个基本标准:(a)美国国家标准B94.50–1975“单点切削刀具的基本命名法和定义1”,重申日期为2003年,(b)ISO 3002/1“基本数量” 在切削和磨削中的应用–第1部分:切削刀具有效部件的几何形状–通用术语,参考系统,刀具和工作角度,断屑器”,第二版1982-08-01。 两种标准都涉及手工刀具的几何形状。尽管这两个标准都已过时,因此不能说明金属加工行业的重大变化以及金属切削理论和实践的进步,但它们可以用来表示基本的切削刀具几何形状。

刀具几何形状包括在不同平面[3]中测量的若干角度。图2.3直观地将主参考平面Pr定义为垂直于假定的主运动方向(图2.3中的z方向)。该图还设置了刀具-手的坐标系统。在图中,fv为假定的切削进给方向,12线为主切削刃,13线为次切削刃。刀具-手系统由相对于参考平面Pr[4]定义的5个基本平面组成,其中一些平面如图2.3所示:

垂直于参考平面Pr,包含假设的进给运动方向,为假设的工作平面Pf。

- 刀具切削刃平面Ps垂直于Pr,包含主切削刃(图2.3中的1-2)

- 刀具背板Pp(未显示)与zy平面一致,因此垂直于Pr和Pf

- 垂直于切削刃到参考平面的投影是正交平面Po(在图2.3中,显示为通过T时,在切削刃的投影上选择的点0)

- 刀沿法线平面Pn垂直于刀沿

图2.3参考平面

- 切削刀具的几何形状由图2.3中所示的相应参考平面中的一组基本刀具角度定义。手动刀具系统中基本刀具角度的定义如下:

- Psi;为刀具逼近角;Ps与Pp形成的锐角,是在参考平面上测量的,如图2.4所示;

- 前角是参考平面(在所考虑的测量平面中的轨迹显示为垂直于主运动方向的轨迹)与所考虑的测量平面与刀具前刀平面形成的相交线之间的角度。前倾角定义为从选定点并沿测量面与测量平面的相交线横过前刀面时始终为锐角和正角。对于gamma;f,gamma;p,gamma;o,观察到的相交线位于刀具基准平面的与测量平面中主运动方向相反的一侧,或者对于gamma;n,其主要成分出现在法线平面中。前角的符号已明确定义(图2.4)。

- 侧面角的定义与前角相似,尽管在此,如果观察到的相交线位于进给运动方向的切削刃平面Ps的相反侧(视情况而定或实际),则侧面角为正。角alpha;f,alpha;p,alpha;o和alpha;n在相应平面中明确定义,如图2.4所示。侧面(间隙)角是刀具切削刃平面Ps和由刀具侧面和所考虑的测量平面形成的交线之间的角度,如图2.4所示。

- 在测量平面中定义了楔角beta;f,beta;p,beta;o和beta;n。楔角是当对应的测量平面与前刀面和后刀面相交时形成的两条相交线之间的角度。 bull;在刀刃平面Ps中指定了刀刃的方向和倾斜度。在该平面中,切削刃倾斜角lambda;s是切削刃与基准平面之间的角度。

- 刀具切削刃角kappa;r的定义如图2.2所示。它定义为刀具切削刃平面与假定的工作平面所成的锐角,并在参考平面Pr中测量。类似地,刀具次要(端)切削刃角kappa;r1是次要切削刃平面与假定工作平面所成的锐角,并在参考平面Pr中进行测量。

图2.4手动刀具系统中的刀具角度

2.1.5刀具角度的影响

刀具的切削刃角度会显着影响切削过程,因为对于给定的进给量和切削深度,它定义了未切削的切屑厚度,切削宽度以及刀具寿命。这种现象的物理背景可以解释如下:当kappa;r减小时,由于切削刃的有效部分增加,切屑宽度相应增加。这导致改善了从刀具的散热,因此增加了刀具寿命。例如,如果将kappa;r= 60°的高速钢(HSS)平面铣刀的刀具寿命设为100%,则当kappa;r= 30°时其刀具寿命为190%,而当kappa;r=10°时,刀具寿命为190%。刀具寿命为650%。在单点切削刀具的加工中,观察到了kappa;r的更大影响。例如,在碳钢的粗车削中,kappa;r从45°变为30°有时会导致刀具寿命增加五倍。然而,减小kappa;r具有其缺点。其中之一是切削力的径向分量的相应增加,这会降低加工的精度和稳定性,特别是在机床,刀架和工件夹具的刚性不足时。

前角分为三种:正角,零角(有时称为中性角)和负角,如图2.4所示。普遍认为,前角的增加会降低从gamma;=–20°开始每单位体积被移除层的马力消耗,速率为1%/度。 结果,切削力和刀具与切屑的接触温度几乎以相同的方式变化。因此,为实际切割操作选择较高的正前角似乎是合理的 然而,日常加工实践表明,存在增加前角的许多缺点。

主要缺点是,当前角增加时,切削楔的强度会降低。当用正前角进行切削时,作用在刀具-切屑界面上的法向力会导致切削楔的尖端弯曲。弯曲的存在显着降低了切割楔的强度,导致其碎裂。此外,刀具与切屑的接触面积随前角的减小而减小,因此法向力的作用点移向切削刃。相反,当用前角为负的刀具进行切削时,上述法向力引起刀具材料的压缩。因为刀具材料具有很高的抗压强度,所以在这种情况下,切削刃的强度要高得多,尽管法向力要大于前倾角为正的刀具。另一个重要的缺点是,当前角增加时,刀具与切屑界面的最大接触温度区域会移向切削刃,这会缩短刀具寿命,如Astakhov[5]所述。

实际上,在刀具几何形状选择过程中,前倾角并不是一个独立的变量,因为前倾角的影响取决于刀具几何形状和切削过程的其他参数。此外,使用不同形状的切屑断路器的必要性往往决定了最终的前角,而不是刀具寿命、功耗和切削力等切削过程的其他参数。

侧面角。如果侧面角alpha;= 0°,则切削刀具的侧面将与工件完全接触。这样,由于工件材料的回弹,在这种接触中存在很大的摩擦力,通常导致刀具损坏。侧面角主要通过减少刀具侧面上的摩擦来影响切削刀具的性能。当未切屑厚度较小(小于0.02 mm)时,该角度应在30–35°的范围内,以实现最大的刀具寿命。

侧面角度直接影响刀具寿命。当角度alpha;增加时,楔角beta;减小,如图2.4所示。这样,邻近切削刃的区域的强度降低,并且通过刀具的散热也降低。这些因素会降低刀具寿命。另一方面,通过增大侧面角可以获得以下优点:(a)切削刃半径随侧面角减小,这导致侧面力的摩擦分量和变形分量相应减小。这种效果在小进给的切割中变得很明显。结果,产生的热量更少,从而导致了刀具寿命的延长。(b)随着侧面角度的增大,必须去除(磨损)更多的刀具材料才能达到相同的侧面磨损VB,从而延长了刀具寿命。由于这种相反的影响,后角对刀具寿命的影响始终具有明确定义的最大值。换句话说,对于给定的加工操作,总是存在最佳的侧面角。

倾

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239179],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。