英语原文共 11 页

国际固体和结构杂志160 ( 2019 ) 40 - 50

弹性基体/钢丝帘线的新型充气粘合试验

K.Kanea,d,J.Jumela,b,c,lowast;,F.Lalletd ,A.Mbiakop-Ngassad ,J.-M.Vacherandd , M.E.R.Shanahana,b , c

a波尔多大学,I2M,U Talence F-33400,法国

b CNRS,I2M,UMR 5295, Talence F-33400,法国

c艺术和梅梯巴黎理工大学,I2M,UMR 5295,Talence F-33400,法国

d Manufacture franccedil;aise des pneumatiques MICHELIN, Site de Ladoux, 23 place Carmes Deacute;chaux, Clermont-Ferrand 63040, France

文章历史:

2018年6月16日收到2018年9月13日修订版2018年10月30日在线提供

关键词:橡胶 帘线 粘合 超弹性 膨胀试验

摘要

提出了一种新的测试结构来表征弹性基体包含的钢丝绳之间的粘合性。圆柱形橡胶封套沿对称轴粘合到绳索上。通过在两种介质之间使用加压液体对橡胶封套充气,迫使裂纹沿着界面传播。测试期间记录的恒压用于评估界面临界应变能释放率(临界SERR )。这是通过分析模型实现的,同时考虑到橡胶的不可压缩、超弹性和由于大变形引起的几何非线性。提出了一种能量平衡来评估界面SERR。

2018 Elsevier有限公司保留所有权利。

1 .介绍

轮胎是复杂的多层结构,保持车辆和土壤之间的接触。因此,它们的摩擦学和机械性能至关重要。此外,出于安全和可靠性的原因,耐久性仍然是一个问题,因为轮胎必须承受严重的压力以及恶劣的环境。它们的结构主要由橡胶层组成,用织物或金属绳加固,控制结构的整体刚度和强度( Lechtenboehmer等人1990年)。和所有复合材料结构中一样,掌握基体(橡胶)与增强材料(帘线)之间的粘合非常关键。在传统技术中确保金属线和橡胶之间强化学粘合包括在将钢丝嵌入生橡胶(未硫化)之前,在钢丝上沉积一薄层黄铜。在硫化过程中,产生了CuxS键( van Ooij,1977 ),使得这两种材料之间牢固的结合在一起。然而,由于水扩散引起界面腐蚀,这种粘合剂界面会逐渐退化( Stevenson,1985年)。因此,具有更好粘合和老化性能的新涂层正在开发中。在这种情况下,开发精确的实验表征程序来评估界面的机械性能是一个问题。通常用标准程序评估性质,其结果可能会受到各种实验假象的影响。

为了评估各层之间的粘附力,通常使用剥离测试,例如( Cook等人1997年),( D1781-98(2012 ) ),( D1871- 04(2014 ) ),( D2229-10(2014)) amp; (D429-14 )。此类测试也用于测试新涂层性能,但仅适用于平面构型。黄铜涂层通常在帘线的最终湿拉伸步骤中沉积在钢上。这种特定的工艺将赋予涂层粗糙度、均匀性、粒度等方面的特定结构( Rault等人2014年;Vignal等人2016年;林泽,2002年)。因此,使用剥离测试来表征电镀板上的橡胶粘附性可能会导致双重结果,特别是如果使用其他沉积方法,如电镀、PVD或其他方法。

除了经典的剥离试验方案,还提出了其他标准程序来评估橡胶对刚性基材的粘附力( ISO 5600: 2011 -橡胶-使用锥形零件测定对刚性材料的粘附力),以确保沿界面的裂纹扩展。

文献( Brown,2018 )中还提出了其他专门的试验方案和样品,以更好地观察和评估裂纹扩展条件。尽管有更多的同质性和更好的受控载荷条件,平面几何形状仍被再次使用,这与帘线-橡胶粘合评估不兼容。在这些工作中( Brown,2018 ),提出了先进的断裂力学来评估裂纹尖端的模式混合状态,从而评估材料粘度的影响。

|

术语 |

|

|

v0,w0 |

内部,外部初始橡胶包络半径,未变形状态 |

|

v,w |

内、外橡胶包络半径,变形状态 |

|

R |

限制管的内径 |

|

lambda;r,lambda;theta;,lambda;z |

径向、周向和轴向橡胶伸长 |

|

r,r0 |

径向位置,变形/初始构型 |

|

c,d |

积分常数 |

|

p |

静水压应力分量 |

|

C1、C2 |

穆尼·里弗林行为常数 |

|

sigma;r、sigma;theta;、sigma;z |

径向、周向和轴向部件的压力张量 |

|

alpha; = C2/C1 |

无量纲参数 |

|

h = w0/v0 |

无量纲参数 |

|

K = 1 /ca2 |

无量纲参数 |

|

Pi |

内部充气压力 |

|

Pn= Pi/2C1 |

无量纲内部充气压力 |

|

UIS |

无约束充气阶段 |

|

CIS |

约束充气阶段 |

|

G,Gc |

气相色谱应变能释放率( SERR ),临界SERR |

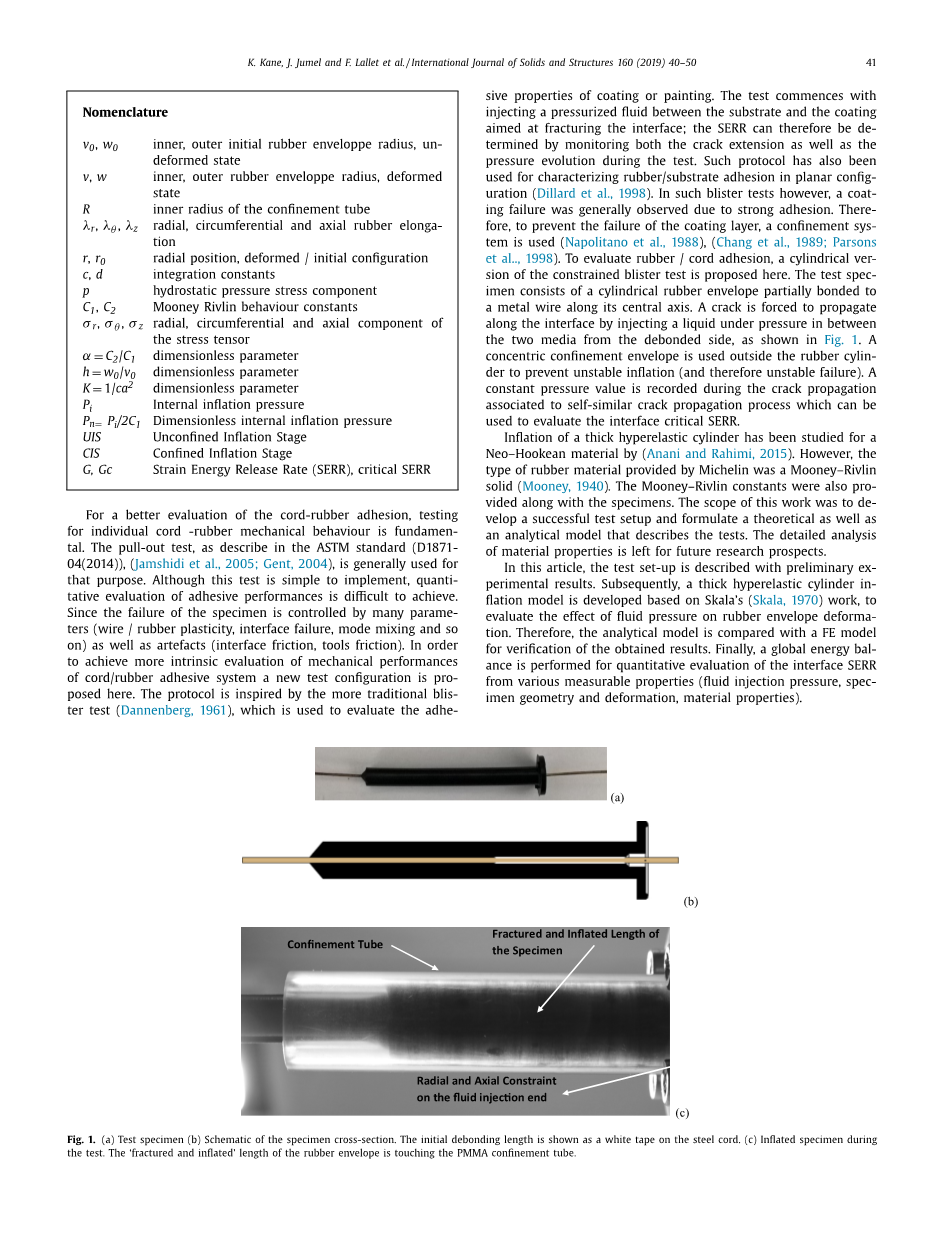

为了更好地评估帘线-橡胶粘合力,测试单个帘线-橡胶的机械性能是基础。拔出试验,如ASTM标准( D1871- 04(2014 ) )所述,( Jamshidi等人2005年;Gent,2004年),通常用于此目的。虽然该测试易于实施,但是难以实现对粘合剂性能的定量评估。由于试样的失效受到许多参数(线/橡胶塑性、界面失效、模式混合等)以及假象(界面摩擦、工具摩擦)多方面影响。为了对帘线/橡胶粘合剂系统的机械性能进行更本质的评估,本文提出了一种新的测试方法。该方法受传统的整体叶盘测试( Dannenberg,1961 )的启发,该测试用于评估粘性涂料或油漆的腐蚀性。测试从基底和涂层之间注入加压流体开始,目的是破坏界面;因此,SERR可以通过监测试验期间的裂纹扩展和压力演变来确定。这种协议还被用于表征平面构造中的橡胶/基材粘合性( Dillard等人1998年)。然而,在这种泡罩试验中,通常观察到涂层失效是由于强粘附性。因此,为了防止涂层失效,使用了限制系统( Napolitano等人1988年),( Chang等人1989年;帕森斯等人1998年)。为了评估橡胶/帘线粘合性,本文提出了一种圆柱形约束泡罩试验。测试规格由一个圆柱形橡胶封套组成,该封套沿金属线的中心轴部分粘合到金属线上。如图1所示,通过压力将液体从脱粘侧注入两种介质之间,裂纹被迫沿着界面传播。在橡胶圆筒外使用同心密封外壳,以防止不稳定的膨胀(从而防止不稳定的失效)。在与自相似裂纹扩展过程相关的裂纹扩展过程中,记录了一个恒定压力值,该值可用于评估界面临界SERR。

( Anani和Rahimi,2015年)对一种新虎克材料的厚超弹性圆柱体的膨胀进行了研究。然而,米其林提供的橡胶材料是穆尼-里弗林固体(穆尼,1940年)。穆尼-里弗林常数也随样品一起提供。这项工作的范围是开发一个成功的测试装置,并制定一个描述测试的理论和分析模型。材料性能的详细分析留给了未来的研究前景。

在这篇文章中,用初步的实验结果描述了测试设置。随后,基于Skala ( Skala,1970 )的工作,开发了一个厚超弹性圆柱体膨胀模型,以评估流体压力对橡胶封套变形的影响。因此,将分析模型与有限模型进行比较,以验证获得的结果。最后,根据各种可测量的特性(流体注入压力、规格几何形状和变形、材料特性),对界面SERR进行整体能量平衡定量评估。

图2。( a )流体压力与注入体积的关系。在裂纹扩展阶段观察到几乎恒定的流体压力(大约8毫升),( b )钢丝的断裂面。闪亮的斑点(黄铜涂层钢)表明粘合剂失效。

2 .橡胶帘线粘合膨胀试验- RCAIT

在问题的理论和数值模型实施之前,进行了一项实验测试活动来验证实验方案。在接下来的章节中,测试的细节和代表性结果也显示了当前配置中的压力范围。

2.1。实验布置

图1所示的试样由涂有黄铜的钢丝phi;= 1.3 mm组成。钢丝轴向嵌入

在phi; = 9.4 mm的圆柱形橡胶封套中。最初的裂缝或在硫化过程之前,通过在距流体注入侧50 mm长的钢丝绳上施加PTFE带来产生脱粘。硫化过程将钢丝绳的其余部分粘合到橡胶上,留下50 mm的初始裂纹长度。在试验之前,将样品置于气候室中,置于40°C和60%RH的环境中60小时,以模拟加速老化条件。老化过程后,样品在流体注入端被紧固到测试台上,施加径向和轴向约束。在此过程中,橡胶封套仅在试验期间钢丝绳可自由轴向移动时保持固定,从而允许剥离的橡胶长度自由膨胀。使用内径为10 mm、厚度为5 mm的PMMA管对样品进行径向限制。为了引起界面分离,使用KD Scientific 410系列注射泵以2 ml/min的速度注入去离子水,该注射泵配有20 ml注射器。在实验过程中,使用容量为250巴的世伟洛克S型传感器记录压力。

2.2。实验结果

图2(a )显示了测试期间压力相对于注入水体积的变化。测试顺序分为两个阶段。最多约5 ml,当水注入橡胶封套时,压力增加。没有裂纹扩展

在这个阶段观察到:封套明显膨胀,并且可以看到它接触到限制管。在将近8毫升流体注射后,压力大约为66.6 bar随后记录的是与裂纹扩展相对应的试样膨胀长度的稳定增加。在裂纹扩展过程中观察到几乎恒定的压力,对应于几乎恒定的应变能释放速率,类似于Chang等人的研究。( 1989年)。

测试后,将橡胶封套切开,观察线绳裂纹面。由于电线表面没有观察到残留橡胶,因此观察到粘合失效。在图2(b )中,可以看到黄铜涂层的钢在裂纹面上闪闪发光。

3 .厚胶管充气模型

我们现在考虑在内部压力下的厚弹性体外壳或管,如Skala (1970 )先前研究的那样。在考虑边界条件的一些修改以考虑径向约束的影响之前,主要的不稳定性、结果和本构方程在下面被回顾。通过这些数学推导,我们旨在描述试样橡胶封套中的应力状态,以及考虑到其不可压缩的超弹性特性而储存的应变能。据估计,建议对注水过程进行能量平衡分析,以确定与裂纹扩展相关的应变能释放率(图3 )。

3.1。本构方程

我们考虑一个厚的中空弹性体管,其内径和外径分别由v0和w0给出。要解决的问题显然是轴对称的,因此这里只考虑径向和轴向位移。径向和圆周主拉伸比由下式给出:

lambda;r = dr/dr0

lambda;theta;= r/r0 ( 1 )

图3 橡胶管变形阶段,Pi是施加的流体压力。

r0和r分别是初始状态和变形状态下的径向位置。考虑到关系lambda;rlambda;theta;lambda;z = 1且考虑常数的材料

通过厚度轴向拉伸,可以找到轴对称构型中径向和圆周拉伸比的一般表达式( Skala,1970 ) :

( 2 )

其中c是一个积分常数,由常数确定替代方程和边界条件方程以及lambda;z拉伸比的一般表达式是已知的,我们现在假设橡胶的不可压缩超弹性穆尼-里弗林材料行为(穆尼,1940年)。这一假设是由于米其林提供的材料数据,如前所述。当变形不超过200 %时,这种行为适用于超弹性材料。柯西应力和拉伸比之间的关系由下式给出:

资料编号:[5770]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。