英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

摘要

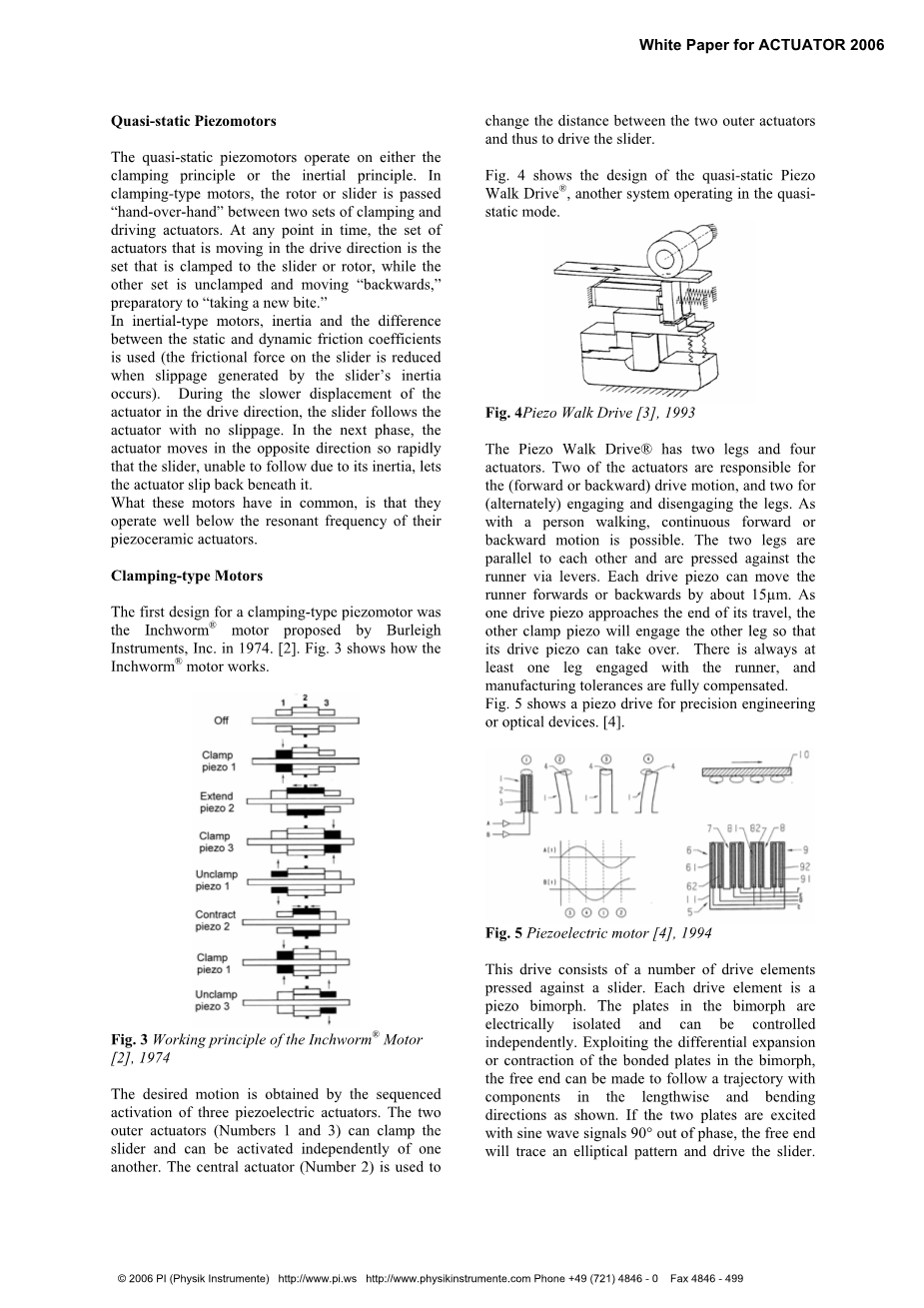

超声波抛光是一种生产表面质量精湛的相对新颖的精加工工件方法。超声波抛光不涉及从工件表面抛光,该方法对材料本身特别是接近材料本身的部分,具有显著的变形效应,因此,了解该方法对材料中的残余应力的影响是非常重要的。本研究考察了不同硬度的34CrNiMo6-M材料回火钢残余应力,使用钻孔方法检查应力的大小,测量成品工件的硬度和表面质量。结果表明,超声波抛光不仅有效地处理表面上的材料,而且加强了它的变形,在工件中产生压缩残余应力,抛光后硬度增加,表面质量显着提高。提高了工件的圆度,尺寸变化小。

关键词:超声波抛光,残余应力,圆度,表面粗糙度,表面完整性

收稿日期:2012年2月23日; 通过日期:2012年9月7日

引言

超声处理特别用于精加工金属表面。对超声波抛光方法的检测基于在超声波频率下的锻造。超声波抛光用于车床粗加工和精加工后的精加工修整。超声波精加工刀具安装在车床的刀架上,刀具的精修头垂直于工件设置并且以所需的力压紧。工件的表面层在由将工具压在工件上产生的静力和由超声振荡系统产生的动力的组合作用下发生塑性变形。超声波换能器将高频电能转换成超声波机械振动,用每秒超过20,000次冲击的硬金属点锻造工件的表面。不存在材料的去除(如:不同于研磨)。应该注意的是,本文研究的超声波抛光不同于更常见的超声波精加工,它是一种通过用研磨液去除工件表面材料的加工方法。

工件的尺寸在超声波抛光中变化较小,并且它们只能在微观水平下观察到。该方法可用于平面、曲面和双曲面。在以前的工作中,测试了不同的超声波抛光参数,得到了产生良好表面质量的参数范围窄的结论。到目前为止,测试是确定不同材料抛光参数的唯一方法。Hokkanen研究指出,表面粗糙度的初始值不会显著影响成

品表面质量。更重要的参数是接触力,抛光速度,进料和发电机功率。

芬兰埃斯波阿尔托大学工程学院工程设计与生产系

通讯作者:Juha Huuki,阿尔托大学工程学院工程设计和生产学院,Puumiehenkuja,02150埃斯波,芬兰。

电子邮件:juha.huuki@aalto.fi

于2013年6月15日密歇根大学pib.sagepub.com网站下载

超声波抛光已经用于诸如对不适于常规精加工方法的特别坚硬和易碎的材料进行加工的情况中。当考虑到喷射铸造精加工模具时,该方法是令人感兴趣的。超声波精加工刀具可以安装在加工中心上,在加工模具后用作精加工刀具。因为减少了对工件的夹紧的需要,便提供了更高的精度,复杂几何形状的超声波抛光也比常规精加工更具成本效益。行业在应用该方法时一直很谨慎; 超声波抛光是一种新的方法,由于缺乏研究,产生的表面完整性是无法预知的。除了Huuki和Hokkanen的研究外,还没有关于该主题的期刊论文或研究。

表面完整性是结合表面不同属性的术语(例如硬度,表面质量,结构和化学性质),影响材料的机械和化学性状,并因此影响耐腐蚀性和残余应力。残余应力是在任何外力加载之后保留在材料中的应力。通常,应力尤其通过铸造和在材料上具有强大变形效应的方法引起,例如机械加工和成形。超声波抛光在工件中产生较小的附加热量,它不从工件去除材料,而是平整表面的轮廓峰,同时在靠近表面处产生潜在的重大应力。这些应力可能出乎意料地高,特别是如果工件在加工后暴露于应力下。在超声波抛光的研究中,重要的是确定由工件中的超声波抛光引起的残余应力及其大小和产生应力的方向。本文研究了由超声波抛光引起的残余应力、表面粗糙度和硬度增加。

实验

超声波抛光应用于34CrNiMo6-M材料回火钢的两个工件,硬度分别为330和410维氏硬度,长度为400毫米,预加工直径为90毫米到88毫米,预加工表面距离工件的活动端340毫米,超声波抛光应用于距离工件自由端140毫米的表面。在超声波抛光之后,通过测量来自成品表面和来自未完成表面的表面粗糙度、残余应力、硬度、不圆度和直径作为参考数据来研究工件的表面完整性。

超声波精加工系统

预加工通过手动车床进行; 车床产生11千瓦的主轴功率。两个工件的切割参数相同。进给量为每旋转一周0.2毫米,主轴转速为每分钟300转,切削深度为1毫米。使用的是型号为SANDVIK DNMG 150608-MM 2025的钨钢刀具,具有0.8毫米刀尖半径。在本研究中使用HIQUSA超抛光设备(图1)。所使用的冷却流体是5%浓度的矿物油水混合物。测试了具有10%浓度的氧化铝磨料的水基切削液,但是却被证明是不利的,因为磨料与工件的表面熔合。流体的主要目的是冷却工件和工具并冲洗去除的颗粒。冷却是很重要的,因为过多的热量增加了工具的磨损率。切削液通过两个过滤器,较粗的预过滤器和精过滤器进行过滤。(HIQUSA超抛光设备网址:www.hiqusa.com)

超声波抛光参数为每转0.05毫米进给,每分钟80转主轴速度,20千赫冲击频率,精整头是直径为3毫米的碳化钨球,头部附接到产生恒定接触力的弹簧系统。当弹簧被设定为特定压缩,例如,每1毫米挠曲,弹簧都产生可被测量的接触力,等于1毫米挠曲的接触力为约180牛顿,3毫米挠曲为约200牛顿,5毫米挠曲为约230牛顿。410和330维氏硬度的工件压缩设定分别为2.5和1.5毫米,相应的力是195和185牛顿。进行深度设置以实现期望的接触力,且由于材料的弹性性质,接触力对于不同的工作材料变化很小。

残余应力测量系统

残余应力通过使用两种不同测量系统的钻孔方法测量:SINT技术srl MTS3000自动残余应力测量系统和基于钻孔和电子散斑图案干涉测量(ESPI)的Stresstech Oy Prism残余应力测量系统(详见:www.sintechnology.com.www.stresstechgroup.com)。钻孔方法是一种材料去除方法,其中通过钻出直径为1-4毫米的孔来实现局部应变。使用诸如SINT MTS3000的传统方法,在应变仪玫瑰花的中心钻孔,由此测量应变. ESPI方法使用光学测量来计算投影到工件表面上的干涉图案的应变,如图2中绿色光图案。使用诸如积分法、幂级数或Kockelmann方法的数学公式来从测量的应变计算应力。图3示出了SINT的测量设置:工件被夹紧在钢基座上,钻孔设备由三个黄铜腿支撑,钻头、光学调准透镜和应变仪胶合在工件上。

硬度测量

硬度在成品和未成品表面的三个不同点上用维克斯法用Brickers 220硬度测量装置测量。工件为圆柱体形状,因此导致硬度值的误差。标准SFSEN ISO 6507-1提供了用于补偿由尺寸误差引起的精度损失的方程式,但是所使用的气缸直径(88毫米)的总误差不显著,约为0.26%。

表面粗糙度测量

通过Perthen perthometer M4P测量装置测量表面粗糙度。该装置使用接触探针来测量表面上线的拓扑。 测量值以Ra值表示,其表示以微米计的表面轮廓的标准偏差。

图1.车床的超抛光设备(顶部)。抛光设备示意图:(a)磁致伸缩转换器,(b)弹簧,以确保恒定接触,(c)钨工具头(底部)。控制单元和发电机:(d)过滤系统和(e)控制单元和发电机(右)。详见:www.hiqusa.com。

图2.棱镜测量设置原理:(a)工件,(b)干涉图投影仪,(c)测量透镜和(d)钻轴。详见:www.stresstechgroup.com。

图3.残余应力测量设置:(a)工件,(b)对准透镜,(c)应变仪和(d)惠斯通电桥。

坐标测量

工件的直径通过数控坐标测量机Johansson Ruby 4-4-4测量,所使用的测量头是雷尼绍圆珠头,机器分辨率为0.1微米,测量精度为3.9L4微米,变量L是以米为单位测量的距离,测量范围大小为400x400x400立方毫米,测量程序是JoWin。

圆度测量

所使用的圆度测量机是Talyrond 31。工作空间的直径为125毫米,允许的工件尺寸为直径370x225平方毫米,重量为12千克。设备分辨率为0.01微米。测量传感器是Talyminin线性可变差动变压器(LVDT),其中测量头直径为2毫米的蓝宝石球。主轴的径向分辨率为0.025微米。

结论

本节介绍了残余应力测量、 硬度测试,表面粗糙度测量、 直径测量和不圆度测量的结果。

残余应力

残余应力测量的结果呈现在图4和图5。通过幂级数法,测得的应变值,再

计算得出均匀应力,这会得到真应力的最佳逼近(p.19)。图4呈现了410维氏硬度工件的残余应力。实线表示未完成的加工表面的最大压应力,这作为参考面。分布从300MPa的压缩到0.3毫米应力水平对500MPa的压缩。虚线表示对加工表面的最大应力,从800MPa的压缩下降到500MPa的压缩。折线表示对参考面从 100MPa增加到300MPa的压缩的最小应力。虚点线表示加工面的最小压应力,在0.1-0.25毫米上从450 MPa增加至600MPa,然后逐渐下降到300MPa。总之,超声波抛光的最大压应力增加在600 MPa到900MPa之间, 最小压应力在300MPa到900MPa之间。

图5展示了330维氏硬度工件的压应力。类似于图4,实线呈现最大参考应力、 折线呈现最低参考应力、 虚线呈现了加工表面的最大应力和虚点线呈现了加工表面的最小应力。最大应力的增加是通过1200 MPa 到 1400MPa完成的和最小应力的增加是通过800 MPa 到 900MPa。330维氏强度工件的压缩似乎比 410维氏硬度工件更深一步。这最有可能的原因是测量误差,用棱镜设备获得的测量值表明应力状态下降速度比用 SINT设备测量要快。

棱镜与 SINT设备得到的测量值是相当一致的。最大区别是随着应力状态的深入,用棱镜设备获得测量值表明,在底层,压应力减少比用 SINT 测量的多。区别可能起源于测量数据之间长时间间隔;用SINT设备获得的测量值进行比棱镜测量值早半年。蠕变引起的应力随时间释放。同样,运送可以暴露出工件的振动和温度变化从而影响应力状态。然而,这两个测量表明应力尤其是在表层的极度增加。对于残余应力测量,没有明确的误差估计。

硬度

表1展示了330维氏硬度工件的硬度测试。345 维氏硬度工件的硬度测量是在预加工的区域; 347维氏硬度工件硬度测量是在已加工面。硬度的精加工诱导增加是可以忽略不计,对非接触表面硬度的增加,机械加工造成约5%。

表2 呈现了 410 维氏硬度工件的硬度测量。在加工中,硬度从 448增加到 456 维氏硬度,增加小于 2%。机械加工和抛光硬度相比非接触表面,增长了 10%。

表面粗糙度

在表 3 中介绍了 330维氏硬度工件的表面粗糙度测量。在预加工区,平均表面粗糙度测量是 1.58微米,在已加工区它是 0.10 微米。表面粗糙度 Ra 值在超声波完成时, 平均减少1.48 微米。表 4 呈现了410维氏硬度工件的表面粗糙度。在预加工区,平均粗糙度是 1.11微米,已加工区,它是 0.11微米。Ra 值平均减少是 1.00 微米。

表5介绍了加工前,后的工件的直径。预加工之后的平均直径是 87.948 和加工后的平均直径是87.941,直径的平均变化是 70微米。

图四:

Maximum residual stress of 410 HV workpiece 410维氏硬度工件的最大残余应力Principal stresse

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487212],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。