英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

振动切削对最小切削厚度的影响

Received 9 August 2005; received in revised form 8 December 2005; accepted 14 December 2005

Available online 17 February 2006

摘要: 在超精密金刚石切削过程中,刀具的前角变为负值,因为刀具刃口半径相比于亚微米切削深度更大。由于大负前角的爬行的影响,导致没有连续切削的不稳定切削过程。出于这个原因,重要的是确定最小切削的厚度以便通过精细且稳定的加工达到更高的加工精度。据此前报道,连续切削的临界切削深度由刀具锋利度和工件与刀具间的摩擦系数确定 [S.M.Son.et al.,摩擦系数对微切削中最小切割厚度的影响,国际机床杂志Manufacturing 45(2005)529-535]。对于刀具的相同刀刃半径,刀具—工件的摩擦系数越高,最小切削厚度越薄。因此,认为通过物理方法增加摩擦系数将有效地实现更薄的稳定切削。在本研究中,通过改变刀具—工件的摩擦系数来研究减小最小切割厚度的可能性。应用振动切割方法来增加摩擦系数。实验结果表明,切削技术对于增加摩擦系数和减小最小切削厚度是有效的。根据材料和振动条件,最小切割厚度减少约0.02—0.04mu;m。2006 Elsevier Ltd.保留所有权利。

关键字: 摩擦阻力系数;最小切削厚度;振动切削

1.介绍

在电气、电子、信息和通信技术、生物技术等高新技术产业和精密机械等各个领域,超精密金刚石切削是一种高效的精密零件制造方法中。因为钻石切割部分的准确性取决于工具和工件之间的相对运动,了解微观切削过程的物理现象是必要的[1]。特别是,为了实现更精确的加工,对最小切削厚度的调查是非常重要的。在传统切割中,刀具边缘半径是没有人关注,因为其与几毫米的切削深度相比是如此之小。在超精密切削中,前角总是负的,因为只有一部分刀刃被占据。这可能导致爬行和表面不良,或者有时抛光和磨光,这取决于削减的深度。

几位研究人员以不同的方式对精密加工中的最小切削厚度进行研究。Basuray以及其他人[2]将钝工具定义为微小圆柱面,分析了从爬行到切削的过渡点。预测的近似分析中性点角对应最小切割厚度为37.61。Ikawa等人[3]利用扫描电镜对金刚石刀具的刃口半径进行了估算,并通过实验证明了在纳米级切削深度下可以产生连续的切屑。Lucca等人报告说,由于刀刃半径导致的大的有效负前角,刨削的影响在微加工中变得重要。此外,在超精密加工的能量耗散研究中,从切削力的观察来估计具有连续切屑的最薄切削厚度[4]。Yuan等人[5]提出了一个简单的解释表达式的最小切削厚度推导工具锐度,切削力和摩擦系数之间的关系。Son等人推导出最小厚度的方程,考虑工具和工件之间的摩擦系数,并通过实验证明其有效性[1]。在研究中,结果表明,工具工件的较大的摩擦系数导致最小切割厚度更薄。这意味着通过增加摩擦系数可以减小最小切割厚度,即使其他切割条件,例如工具锐度,工件/工具材料和润滑保持不变。

摩擦系数定义为在滑动下两个固体的切向力和法向力之间的比率。根据粘附模型[6,7],摩擦系数可以分为粘附和耕犁。粘附项与界面摩擦系数相关,界面摩擦系数可以是凹凸状况和接触表面之间的相对速度的函数。犁耕期反映了当压头犁入材料并使材料变形时的阻力。还发现它取决于压头的几何形状,切割深度和材料性质。从亚微米级切削深度的精密切削的观点来看,摩擦系数是工具锋利度和接触材料的界面性质如滑动速度,表面粗糙度,实际接触面积和温度的强函数。

在本研究中,我们试图使用摩擦性能来减小最小切割厚度。为了提高刀具和工件之间的摩擦系数,振动切削方法应用于切削机构。理论上研究了使用振动切削的摩擦系数变化的概率,并且在相同的切削条件下通过常规和振动切削实验研究最小切削厚度。

2.理论研究

2.1. 最小切割厚度的建模

最小切削厚度取决于刀刃半径以及刀具和工件之间的物理关系。在与刀刃半径相比相对小的切削深度的情况下,一些材料可以在刀具下方变形,未切割。这被称为犁,并且与此相关联的力被定义为犁力。

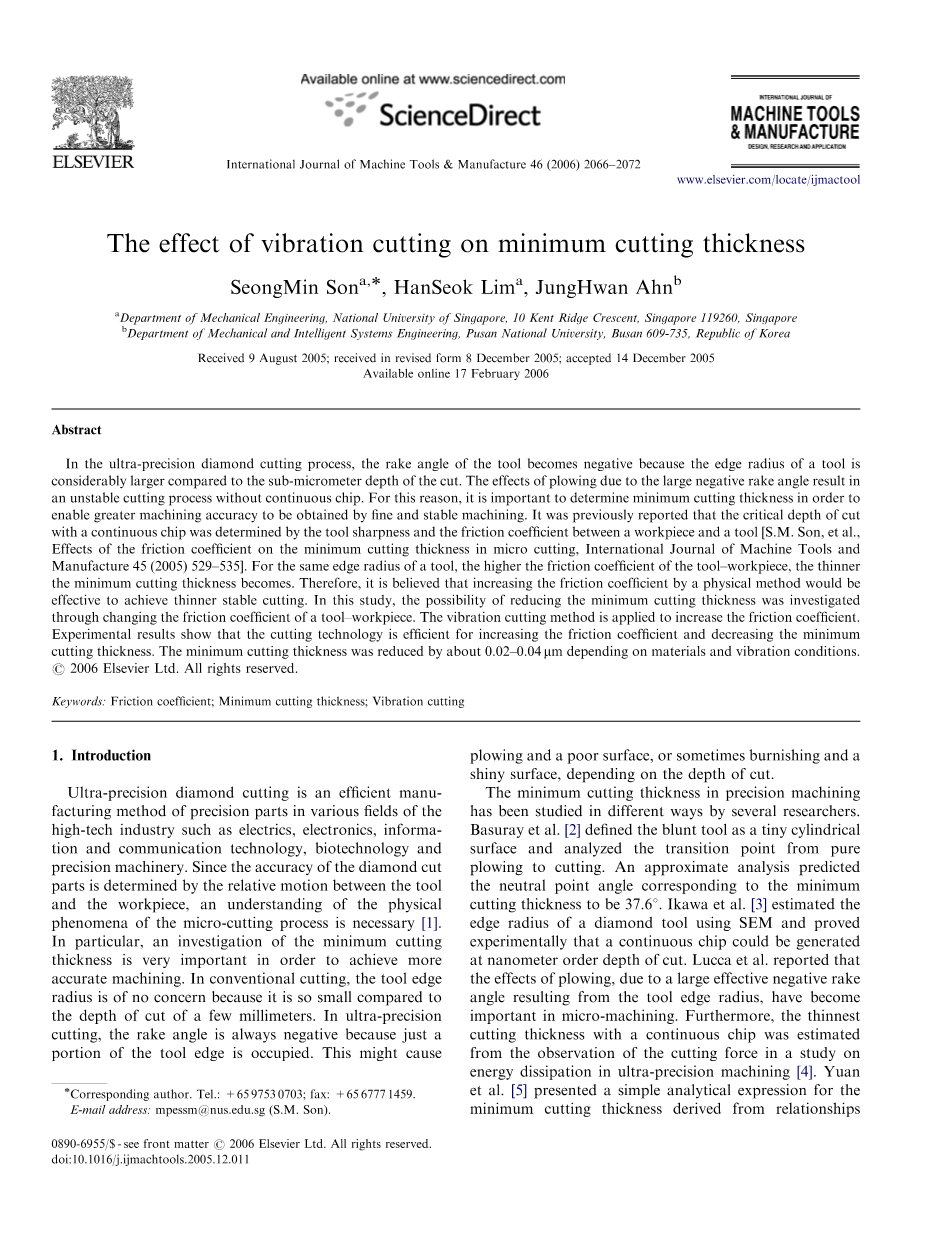

在本研究中,假设工件材料根据最小切割厚度被分成完全塑性和完全弹性区域。图1示出了在切削深度处小于最小切削厚度的力关系。工件在与刀具接触之后安全恢复,因此差动法向力和差动切向力由以下等式表示:

d=d rd

d=d-rd (1)

其中是在弹性区域中的圆形刀具边缘上的法向应力,r是刀具刃半径,是摩擦系数。 从公式 (1),d/ d的比率由下式给出

=

== (2)

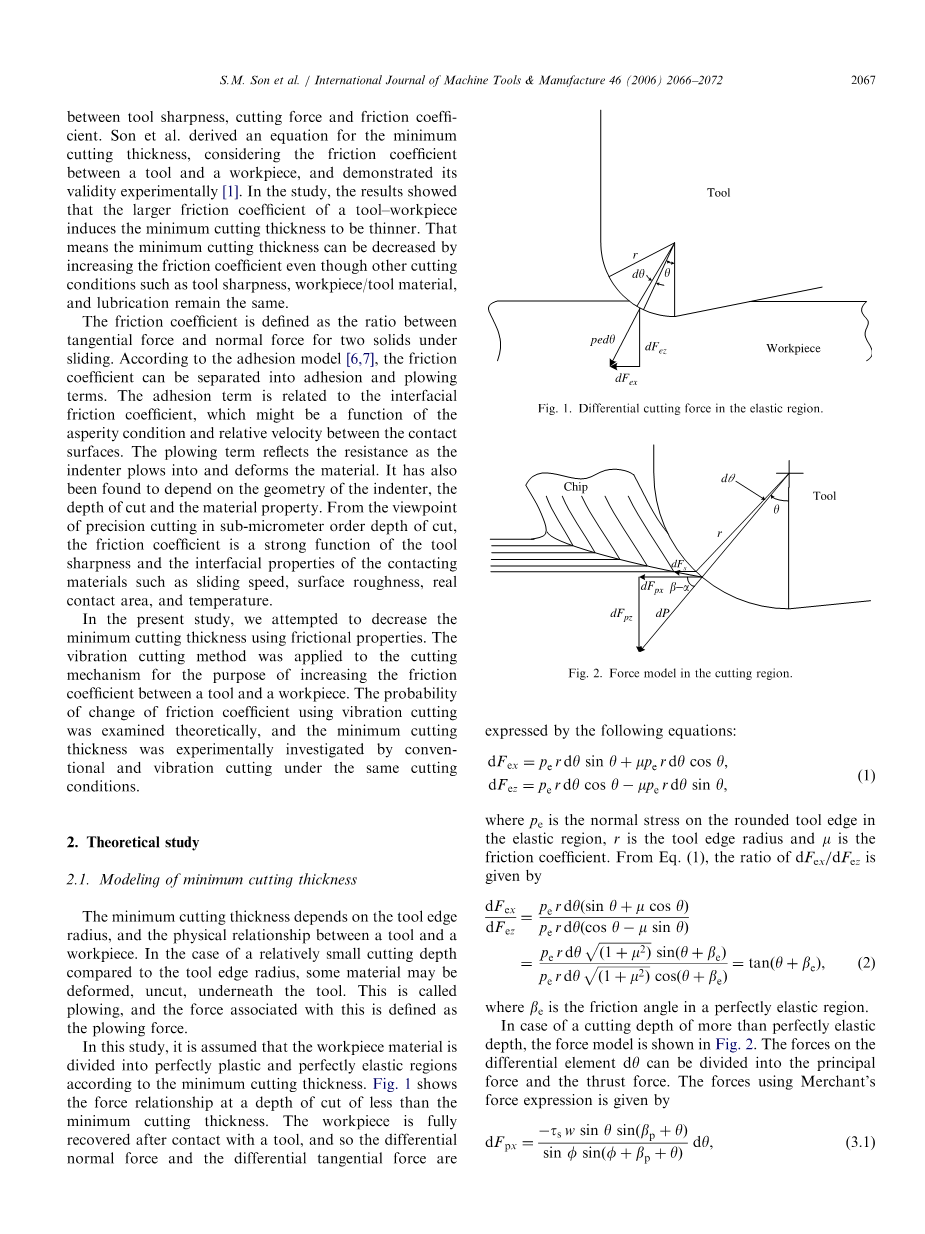

其中是在完全弹性区域中的摩擦角。 在切削深度大于完全弹性深度的情况下,力模型如图2所示。 微分元件上的力可以分为主力和推力。 使用Merchantrsquo;s力表达式的力由

d (3.1)

d (3.2)

其中是剪切强度,是刀具的宽度,是完全塑性区域中的摩擦角,是前角。

因此,(3.1)和(3.2),d/ d的力比率由下式给出

== (4)

从在最小切削深度下的微分元件上的力的平衡,推导出滞止角的方程为,最小切割厚度由下式确定

=(1- (5)

从式(5)可以看出,考虑到刀刃半径和摩擦系数的值,可以计算最小切削厚度[1]。

2.2.使用振动切割机构对摩擦系数的影响

从公式(5)可以确定,最小切割厚度与工具的摩擦系数和边缘半径密切相关。 刀具的刀刃半径在几何学上是固定的,但是刀具和工件的摩擦系数可以随着接触下的两种固体的界面条件而变化。 根据摩擦理论,摩擦系数()由下式给出

(6)

,- 刀具 - 工件接触的切向和法向力,

HT,HN 切向和法向工件材料的硬度,

,-工具 - 工件接触的切向和正交横截面面积,其中是粘附项,是耕作期。在方程中,可以假定刀具 - 工件的摩擦系数受刀具 - 工件的实际接触面积和切削点处的工件材料硬度的变化的影响[8-12]。

在本研究中,采用振动切割方法以改变摩擦系数。使用振动刀具的振动切割是增加切割点处接触刚度的有效手段[13-14]。工具工件的接触刚度与在加工期间保持接触面积密切相关,因为低接触刚度减小了两个滑动体之间的实际接触面积。还报道了振动切割方法的脉冲切割力可用于脆性材料的延性模式加工,这是由于应力集中引起的瞬时温度的增加[15-17]。瞬时温度的增加参与作为促进两个滑动体的摩擦的积极因素的粘合剂摩擦。相反,由于增加的温度,摩擦系数的下降期可能下降,但是已知粘附项的值远大于耕作项的值[18-19]。

因此,可以预期切削方向的刀具振动促进刀具和工件之间的摩擦系数的增加。

3.实验设备和条件

图3示出了在本研究中使用的机床的示意图。该机器由三个平移轴X,Y和Z组成。X轴由没有摩擦的空气轴承引导,并由钢带驱动,而Y和Z轴由滚珠丝杠驱动。具有滚珠减速机的Z轴的分辨率为0.02mm。成型机具有半闭环控制系统,其利用编码器信号控制位置以及进给速度。

在本研究中使用的工具是前角为01°,后角为81°,宽度为1mm,边缘半径为0.5mm的正方形单晶金刚石刀具。图4示出了在振动切削实验中使用的振动工具的示意图。工具的振动由附接在工具架后部的层叠压电致动器产生。工具振动的振幅在频率为1kHz时为1.3mm,在频率为20kHz时为0.3mm。这些对于进料速率的这种实验条件是足够的[13]。刀具振动朝向加工的主力方向,振动刀具以51°的间隙角固定,以避免加工期间刀具与工件之间的干扰。对于常规和振动切割方法,在0.1mm至0.5mm的不同切割厚度下,每0.1mm步长和3mm/s的进给速率,分别进行切割实验。

4.实验结果

4.1 摩擦系数

在切削实验之前测量的摩擦系数被计算为工件和金刚石刀具之间的切向力FT和法向力FN的比率。摩擦试验的结果总结在图5中。在常规切削结构的情况下,金刚石刀具和用于本研究的材料,铝,黄铜和无氧高导电铜(OFHC)之间的摩擦系数分别测量为0.3,0.2和0.4 。因此,最小切割厚度可以从公式(7)为约0.1,0.12和0.09mm。在振动切削结构的情况下,在1和20kHz的刀具振动频率下测量摩擦系数。应当理解,与没有工具振动的情况相比,对于所有材料,在1kHz的频率下的摩擦系数增加。还可以看出,对于20kHz的频率的摩擦系数比对于1kHz的频率的摩擦系数大得多。两个频率中的摩擦系数的差异由影响摩擦的粘合项的工具加速度的差异引起。从该结果可以看出,振动切削方法有效地增加了金刚石刀具和工件之间的摩擦系数。因此,最小切割厚度的减小预期从等式(7)。

4.2 切割力和切屑特性

分别进行常规和振动切割方法的切割实验。图6示出了利用三分力传感器测量的主力和托力的结果。所有的切削力随着切削深度的增加而增加。在0Hz的情况下(即,常规切割)如图6a所示,无氧高导电性铜的主力单独地大于在0.1mm切削深度处的其它两种材料的主力,与材料的其他结果相反。推力的类似曲线如图 6b所示。只有在无氧高导电性铜的情况下,才能获得连续切屑的稳定切削。在振动切割为1kHz的情况下,对于实验中使用的所有材料,以0.1mm的切割深度产生连续的切屑。与图6所示的常规切割相比,切割力不会大大降低。如图6所示,但是所有的合力方向小于45°,如图7b所示。这意味着对于所有切割厚度,在主方向上施加更大的力,并且连续切屑产生的可能性高。 1kHz振动切割的力不比常规切割的力量低得多的原因是由于在工具振动的缩回时工具和工件之间的接触。显微硬度测量更清晰。它来自于与进给率相比较低的刀具振动频率,并且在刀具振动回缩时刀具工件的接触在20kHz振动切削中消失。 1和20 kHz振动之间的切割特性的差异可以从图7验证。切削力减小到常规的1/20,并且合力方向比1kHz振动切削的方向下降了,如图7c所示。曲线中的轻微波动不表示过程奇异性,而是由于测力计在非常低的力下的干扰。在这种情况下,最低的力约为30mN。

图8示出了通过在0.1mm切削深度处的常规和振动切削产生的切屑。用于无氧高导电性铜的切屑是传统切割中唯一的连续型,但是它很薄,以致即使在轻微的负载下也能分开。相反,所有材料在振动切割中产生连续的切屑,因为根据工件材料,最小切割厚度在1kHz下减小约0.02mm,在20kHz下减小约0.04mm。因此,20kHz振动切割的切屑比1kHz振动切割的切屑厚。通过1kHz振动切割的无氧高导电性铜切屑由于工件的不规则表面而具有一些孔,但是在20kHz振动切割中它已经消失。在通过1kHz振动切割的黄铜切屑中,振动工具运动周期性地改变切屑厚度,并且切屑的相对最薄的边缘部分被撕掉。然而,该现象在20kHz振动切割中也减少了。这些是随着工具振动频率的增长而增加切屑厚度的证据。

4.3 加工表面质量

测量加工表面的粗糙度以研究它如何受到来自振动切割的摩擦系数的变化的影响。随着切削厚度的减小,表面逐渐变得更平滑,如图9所示。在常规切割中在0.1mm的切割深度处,由于产生连续切屑,无氧高导电性铜的表面粗糙度最低,这是其它材料无法实现的。仅在0.2mm的最小切割厚度下产生连续的切屑和铝的最低粗糙度。黄铜的表面粗糙度在切削厚度为0.1mm时最低,但不是通过切削而是通过抛光产生。与其他两种材料在0.1切割深度相比,去除体积较小,圆刀刃下的未切割材料成为通过严格塑性压缩的光泽加工表面。在振动切割表面的粗糙度中,对于在该实验中使用的所有材料,表面粗糙度在较薄的切割深度处具有较低的值。另一方面,在1kHz振动切削中,铝的表面粗糙度低于无氧高导电性铜的表面粗糙度是令人怀疑的。由于铝具有比无氧高导电性铜低的弹性,可以认为外观是由如上所述的抛光引起的。

测量加工部件的显微硬度以研究通过切割的硬化效果。在常规切削中,硬化效果在最小切削厚度处最小,这表明当以最小切削厚度切削材料时,加工表面上的残余应力最小。在振动切削的情况下,对于所有材料,硬度几乎最小为0.1mm的切削深度。图10示出了较高频率的振动切割更有效地抑制硬化。由于1kHz振动切削的切削力与常规切削没有很大不同,尽管即使在0.1mm切削厚度下也产生连续的切屑,但是硬度结果在常规切削和1kHz振动切削之间显示类似的曲线。硬度的研究清楚地表明,通过振动切削减小了最小切削厚度,并且使用振动切削方法的刀具 - 工件之间的摩擦系数的增加是非常有效的。

5.结论

已经证明,最小切割厚度(其被定义为可以产生连续类型的最薄切割深度)与工具 - 工件的摩擦系数密切相关[1]。在本研究中,评估了振动切削对最小切割厚度的影响。它是基于刀具 - 工件之间的摩擦系数的交替,并且为此目的应用振动切削方法。结论如下:

(1)理论研究和实验验证了工具工件的摩擦系数可以通过振动切削方法增加。增加摩擦系数使得最小切割厚度减小。

(2)根据工具振动

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487204],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。