英语原文共 7 页

交通荷载作用下路面抛光研究

Malal Kane1;Minh Tan Do2;and Jean Michel Piau3

摘要:本研究提出了一个实验室测试和模拟路面交通时抛光现象的模型。在实验室测试中,使用称为“Wehner-Schulze机器”的机器,其对道路样本执行抛光和摩擦测量。测试在实验室内进行,并试图在交通时重现道路摩擦的变化。另一方面,所提出的模型显示了在微观纹理上计算Wehner-Schulz抛光效果的可能性。模型本身使用一种方法,该方法混合了接触参数的计算和使用的聚合的一些特征。这里使用的聚合特性是抵抗磨损的能力,并且由与Wehner-Schulz机器不同的另一种全球使用的装置测量。由于一些假设,该模型仍有待改进,但这种方法提供了关于由于交通的抛光效应预测道路微观结构演变的能力的令人鼓舞的结果。

DOI: 10.1061/(asce)0733-947x(2010)136:1(45)

CE数据库主题标题:路面;防滑;公路和道路。

作者关键词:抛光;路面;防滑;联系机械师;魏纳 - 舒尔策;MDE。

介绍

防滑是提高道路安全所必需的。它直接取决于路面与轮胎胎面之间的摩擦力。影响该摩擦水平的主要路面参数之一是道路纹理。这种纹理取决于混合设计使用的粒度分布,沥青和骨料配比,骨料的形状和角度,以及骨料的表面状况

(Fwa等人,2003)。但是,由于通过抛光影响聚合微观纹理的交通效应,这种纹理不断变化。

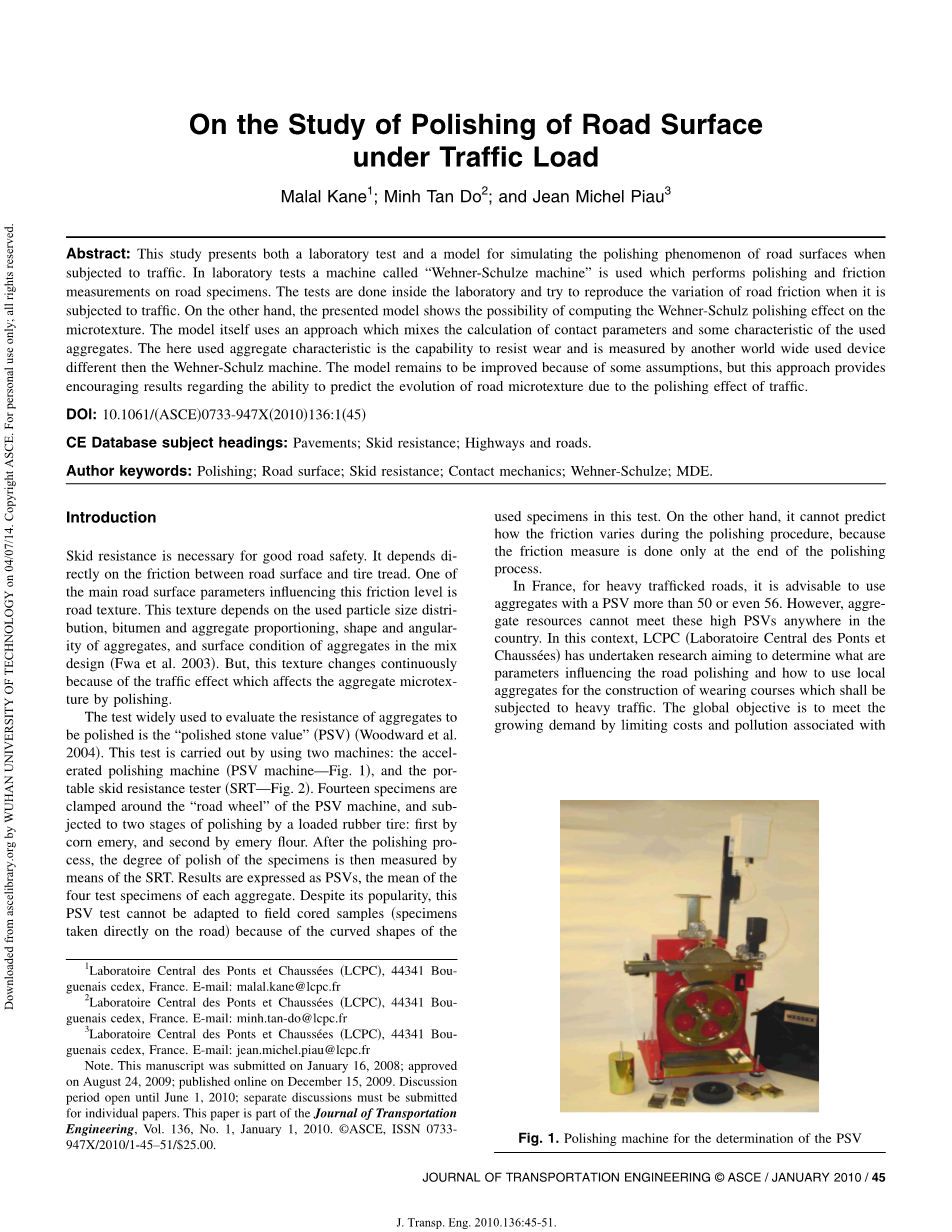

广泛用于评估待抛光的聚集体的抗性的测试是“抛光石材值”(PSV)(Woodward等人,2004)。该测试使用两台机器进行:加速抛光机(PSV机 - 图1)和便携式防滑测试仪(SRT-图2)。将14个试样夹在PSV机器的“车轮”周围,并通过装载的橡胶轮胎进行两个阶段的抛光:首先是玉米金刚砂,第二个是金刚砂粉。在抛光过程之后,然后通过SRT测量样品的抛光程度。结果表示为PSV,即每个聚集体的四个测试样本的平均值。尽管它很受欢迎,但这种PSV测试不能适应野外采样样品(直接在道路上采集的样品),因为它的弯曲形状。

本试验中使用的标本。另一方面,它无法预测在抛光过程中摩擦力如何变化,因为摩擦力测量仅在抛光过程结束时进行。在法国,对于交通繁忙的道路,建议使用PSV超过50甚至56的骨料。但是,总体资源无法满足该国任何地方的这些高PSV 。 在此背景下 , LCPC ( Laboratoire Central desPontsetChausseacute;es)进行了研究,旨在确定影响道路抛光的参数是什么,以及如何使用当地骨料来建造应该经常交通的磨损层。全球目标是通过限制与之相关的成本和污染来满足不断增长的需求特殊质量的集料运输,可用性低,分布不均。

本文中提出的研究涉及该目标的一部分。因此,考虑到PSV测试达到目标的局限性,第一步是为道路上的真实抛光作用开发另一个更具代表性的测试,第二步是对抛光过程进行建模以识别主要影响因素。利用该模型和确定的参数,可以预测防滑性的演变。

本文的第一部分将涉及设置实验室测试,而第二部分将涉及模型。最后一部分将专门讨论结果和讨论

图1.用于测定PSV的抛光机

图2.便携式防滑测试仪

实验室测试

抛光和摩擦测量机

为了模拟抛光过程并对样品进行摩擦测量,使用所谓的“Wehner-Schulze-machine”(WS机器)。抛光作用由三个锥形橡胶执行并安装在旋转盘上(图3)。锥体和道路试样之间的表观接触压力是 0.4 N mm2,滑移率在0.5%和1%之间。注意接触压力相当于乘用车和卡车之间的中间充气压力。通过投射水和磨料颗粒的混合物来加速抛光过程。

图3. Wehner-Schulze机器

图4.采集标本的道路车道

通过使用配备有三个橡胶垫的WS“摩擦测量”头来完成对样品的摩擦测量。头部在非接触位置加速,直到达到100 km / h 的速度。在此速度下,电机关闭,焊盘下降,直到与样品接触。垫子在试样上滑动,直到其表面和试样表面之间的摩擦完全消耗其动能。通过在滑动垫前面投射水,在潮湿条件下完成该动作。在该研究中使用60km / h的垫速度下的摩擦力。该速度接近SCRIM测量速度,并且纯粹出于常规原因而选择。该机器的详细描述可以在Huschek(2004)中找到。

实验室测试的相关性

自2004年以来在法国进行的不同测试表明,与交通抛光相比,WS机器模拟的抛光是现实的(Do et al.2007)(图4)。图5显示了WS抛光和交通抛光的效果。由全三角形组成的曲线显示了由于交通影响引起的道路摩擦的变化。每个三角形代表在样本上测量的摩擦水平,该样本在累积交通的给定阶段之后直接在道路交通车道(场地核心样本)上获取并带回实验室内(这些样本由图中的样本B集合表示) 4)。通过使用WS机器的摩擦测量,在实验室中对这些样品进行所有摩擦测量。由一组空心圆圈组成的曲线显示了由于抛光而在道路的硬肩上拍摄的样本上测量的摩擦力的演变(在图4中由样本A表示) WS机器的效果。每个圆圈表示在同一样品上进行的给定WS抛光阶段测量的摩擦水平。一个抛光阶段对应于累积的抛光次数。当在交通车道上采样的样品时,这里也使用WS机器的摩擦测量功能以相同的方式完成所有摩擦测量。

在经受交通的样本B和在样品A WS抛光的样本B上,测量的摩擦在开始时增加。起始阶段摩擦力的增加可部分地促成初始沥青薄膜在聚集尖端上的侵蚀,从而使聚集微观纹理出现并变得越来越活跃。在所有被测试的实验道路上都观察到沥青的这种侵蚀现象,并且可以或多或少取决于沥青类型,交通水平和道路环境。

经过这段时间的增加,无论是在标本A还是在标本上试样B组,摩擦力减小。这是由于聚集微观纹理的圆化越来越多地随着抛光的累积作用而发生。

在样本B上观察到一些波动。这可以通过外部作用的季节变化的影响来解释。在样品A上没有观察到这些波动,因为它在被提取后被带到实验室内并且在其上进行所有抛光测试。

当考虑累积交通量和WS抛光道次数之间的比例尺度时,WS-抛光样本(样本A)和交通样本(样本B)上的两个测量摩擦都在大约相同的水平并具有相同的演化形状。之前分析的主要结果是,WS机器可以与模拟交通抛光相关,无论如前所述,是否考虑道路时代与WS机器的抛光道次数之间的比例关系。

0,5

0,4

摩擦系数 0,3

0,2

0,0E 00 5,0E 05 1,0E 06 1,5E 06 2,0E 06 2,5E 06

图5.摩擦演变:圆圈表示WS抛光的效果,而三角形表示交通的影响

抛光建模

是否有可能通过抛光而不使用WS机器来开发纹理演化的预测模型?尽管已经进行了许多努力来开发抛光测试,但是还没有建立基于道路抛光物理学的模型来预测经受交通的道路纹理的演变。然而,这些模型存在于其他工业领域,如半导体工业,其中最广泛使用的是基于普雷斯顿定律( Preston 1927)。根据致力于晶片平面化的这些模型(Boning等人1999; Chekina等人1998; Kaufmann和Thompson 1991; Cook1990),抛光垫的弹性变形决定了接触压力的分布,从而发挥重要作用在最终的晶片表面轮廓中。因此,材料去除取决于接触压力,但也取决于许多其他参数,包括相对速度,温度,材料等。然而,这些模型没有考虑切向努力,这是影响加速和减速的抛光参数的一部分路段。然而,在建模的观点中,考虑这些切向效应使问题更加困难。在这项工作中,只考虑具有主要正常效果的直线部分。

在道路路面的情况下,如果假设在表面的一个点处的无穷小材料去除(dz)提交给具有相对速度(V)的法向载荷的作用与无穷小接触持续时间(dt),法向和切向接触应力(p和q),待抛光的聚合物的敏感性(A)和抛光能力成比例对于锥体(B),我们可以提出以下磨损法:

dz = f (p、q、a、b、v) vdt

假设p和q之间存在线性关系,并且用ldN代替Vdt(其中dN和l分别表示WS抛光通过的无穷小数量和抛光锥在这个无限小数量抛光过程中所覆盖的距离)导致以下关系:

Dt=l/V*dN dN=V/l*dt

假设f的乘法形式如下:

f = K(A,B,S, ... ,V)p

通过取代Eqs。方程式中的(2)和(3)(1),磨损法成为

|

dz |

= K(A,B,S, ... ,V)lp |

(4) |

|

dN |

||

关于运行条件的WS机器的所有参数在整个测试期间被认为是固定的。因此,这允许编写以下内容:

|

K(A,B,S, ... ,V)l = WC(A) |

(5) |

其中WC(A)代表WS机器在聚合物A组的固定操作条件下工作时的磨损系数。在测试过程中唯一要改变的参数是这里表示的抗磨损能力的总体性质。如果假设“耐磨性”和其他参数可以分开,则系统磨损系数WC(A)变为

WC(A) =alpha; times; ACRW (6)

在上述关系中,ACRW表示聚集体耐磨性的能力,并且表示测试的所有其他恒定参数,包括WS机器特性,操作条件和接触条件。最后,磨损法变成了

dz(x,y,N)

zR =———— = alpha; X ACRW X p(x, y,N) (7)

dN

其中zr 表示每个抛光周期的材料去除(一个周期对应于抛光头的一次旋转);N对应于抛光循环次数,z(x,y,N)表示在N次抛光循环后位于(x,y)处的总去除材料;p(x,y,N)是第N次循环时(x,y)的接触压力。

耐磨性的聚合能力

在相同的抛光条件下,由于矿物成分的差异,岩石可以具有彼此不同的行为。 Tourenq 和 Fourmaintraux ( 1971 ),Dupont和Touren(1993),后来,定义了两个参数(硬度和硬度的平均对比度),以显示组成对聚集体对抛光的抵抗力的影响。两种现象是由多矿石的抛光引起的:一般磨损,取决于岩石的平均硬度,以及差异磨损,这取决于岩石硬度的不同对比。在单矿岩石的情况下,仅抛光一般穿着。Nitta等。(1990)进一步提出了一个数学公式,使得总抛光系数T,硬度X的平均对比度1 和硬度X的变异系数

T = 39,58 0.278X1 minus; 1.329X2 (8)

图6. Micro-Deval机器

该公式可用于确定骨料耐磨性,但需要对骨料进行地质表征。另一方面,存在更容易获得的其他机械测试,用于直接表征总的耐磨性(Mahmoud和Eyad 2007)。广泛使用的测试是Micro-Deval测试,其导致称为Micro-Deval系数(MDE)的系数。该测试符合法国标准,参考NFP 18-572。它包括测量在水存在下由聚集体和旋转滚筒中的研磨材料之间的摩擦产生的磨损。该鼓的内径为200 1毫米从内部的突起。质量500minus;1g的两个试样是 在测试期间使用。将每个试样分开放置鼓用2.50 0.05升水和500 5克钢球。12,000 minus;10转100minus;每分钟5转,测定通过1.60mm筛的每个试样的百分比。MDE是两个百分比的平均值从每个样品上染色并且越高,聚集体对抛光越敏感。考虑到耐磨性的总体能力与其MDE成比例,磨损定律就变成了

zr(x, y,N,A) = l3 X MDE(A) X p(x, y,N) (9)

其中l3 =常数,包括所有常数参数,MDE(A)对应于所考虑的聚合类型的MDE(图6)

压力分布的计算

根据前述等式,在任何循环中材料去除zr 的计算需要知道在该抛光循环中压力如何在抛光表面上分布。通过将接触锥体和路面视为半无限体来计算压力分布。虽然这种假设实际上并不正确,但由于道路粗糙度较小,可能导致局部接触区域靠近与有限元模型相比,它可以缩短计算时间。Oz轴与O和O处的两个表面的公共法线重合指向标本。xy平面是两个曲面的切线。将h(x,y)表示为加载前曲面之间的初始间隙

R表示抛光锥的平均半径。e(x,y)是由表面光度仪测量的样品表面的形貌(参见下一节)。假设标本表面是刚性的,接触面o(x,y)之间的局部间隙 加载后可以写成

delta;(x, y) = u(x, y) h(x, y) (11)

其中u =抛光锥的正常弹性位移。接触面上的边界条件用不等式表示,接触面是未知的。因此,定义一个包含真实接触面的潜在接触面rc,后者受到以下边界条件的影响:

第一个条件是非穿透条件,第二个条件意味着法向应力仅是压缩性的。第三个表达的事实是,这些数量中的一个是必需的,取决

资料编号:[5616]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。