英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于视觉引导的机器人磨削加工中的手眼标定

摘要:

视觉引导机器人磨削是一种新型、有前途的叶片制造自动化技术。机器人磨削过程中一个最常见的问题是手眼标定,其建立了末端执行器(手)和扫描传感器(眼)之间的姿态关系。本文提出了一种新颖的机器人砂带磨削标定方法。本论文的主要贡献是在手眼标定方程中同时考虑了关节参数误差和姿态参数误差,建立并求解了手眼标定的目标函数,在封闭解中可方便地计算出30个补偿值(对应24个关节参数和6个位姿参数)。该方法经济简便,因为只需用一个标准球来计算标定参数,从而避免了使用激光跟踪器进行昂贵复杂的跟踪过程。最后通过标定实验和叶片磨削实验验证了该方法的有效性。此方法中使用的代码附在附录中。

索引:叶片,手眼标定,激光扫描,视觉引导机器人磨削。

一,介绍

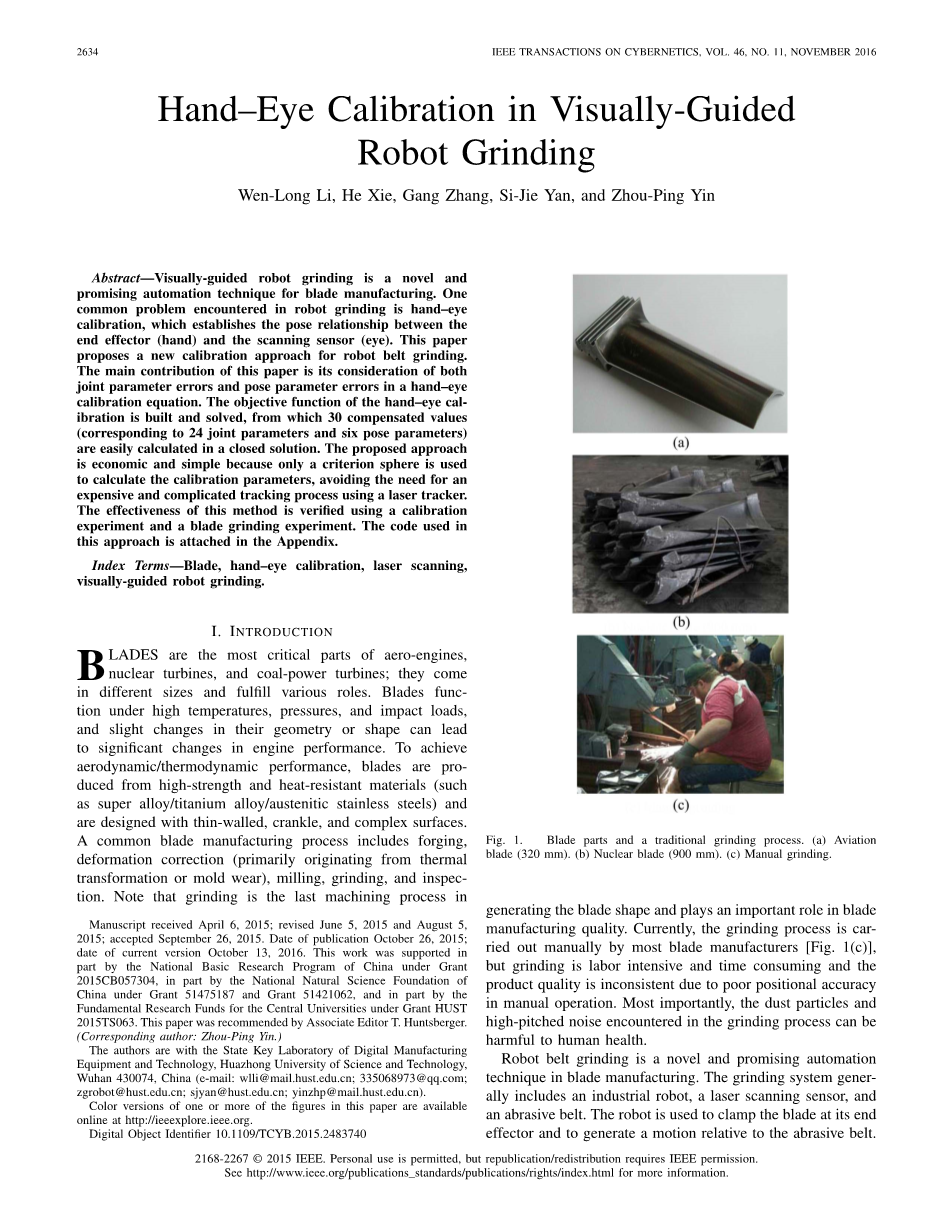

叶片是航空发动机,核涡轮机和煤电涡轮机中最关键的部件;它们有不同的尺寸,扮演着不同的角色。叶片在高温、压力和冲击载荷的情况下工作,其几何形状或形状的微小变化可导致发动机性能发生显著的变化。为了达到气动/热力性能,叶片由高强度和耐热材料(如超级合金/钛合金/奥氏体不锈钢)制成,并采用薄壁、曲柄和复杂表面设计。常见的叶片制造工艺包括锻造、变形校正(主要由热变形或模具磨损引起)、铣削、磨削和检查。我们需注意到磨削是加工的最后一道工序,同时对质量起到至关重要的保证。目前大多数叶片制造商都是手工进行磨削加工的[图1(c)],但由于手工操作的位置精度差,磨削劳动强度大、耗时长、产品质量不一致。最重要的是,在研磨过程中遇到的粉尘颗粒和尖锐的噪音会对人体健康造成危害。

机器人砂带磨削是一种新型的、有前途的叶片制造自动化技术。磨削系统一般包括工业机器人、激光扫描传感器和砂带。机器人用于将刀片夹在末端执行器上,并产生相对于砂带的运动。

利用激光扫描传感器对工件进行扫描定位,得到密集的点云群,确定叶片在机器人基坐标系中的位置和方向。因此,可以使用有效的匹配算法将磨削过程应用于工件。该砂带可作为铣削后去除残留和余量的工具。与手工磨削相比,机器人磨削具有以下优点:1)位置精度高;2)柔性接触和宽线加工;3)自动操作;4)降低对操作者的伤害风险。在过去的几十年中,机器人砂带磨削被证明是一种经济有效的叶片磨削解决方案[1]-[3]。要在当前夹紧状态下磨削工件,磨削路径应精确地从工件坐标系转换到基准(或刀具)坐标系,并且磨削应在固定在机器人末端执行器上的刀片上进行。在此过程中,关键点是建立末端执行器(手)与激光扫描传感器(眼)之间的姿态关系,这是机器人砂带磨削中手眼标定的目标。标定精度直接影响到磨削余量和磨削力的均匀性,最终决定了叶片的表面质量。注意,末端执行器与扫描仪的相对姿态因机器人的关节参数(主要是关节角度)的变化而变化,这是典型的手眼校准问题。目前,在三维检测、逆向工程和机械加工等领域提出了一些标定方法。传统的机器人手眼标定方法[4],[5]是求解一个齐次方程AX=XB或AX=YB,其中X和Y是未知的手到扫描仪和机器人到世界的刚性变换。然而,在机器人砂带磨削中,由于三维扫描器相对于机器人末端执行器不可移动,所以手爪的坐标变换并不严格。最近,Li等人。[6] 介绍了一种机器人扫描系统的手眼法。采用非线性方法对三维扫描仪的摄像机和投影仪进行了标定,提出了一种新的工具中心点标定方法来标定三维扫描仪到机器人的姿态。Ren等人。[7] p r o提出了一种确定三维扫描仪和机器人之间的姿态的方法,在这种方法中,扫描仪刚性地安装在机器人的末端执行器上。研究人员表明,校准精度接近0.062毫米。Shi等人。[8] 开发了一种机器人辅助三维检测系统,在PUMA 560机器人上安装了三维扫描仪。三维扫描仪在医学超声检查[9]和人体跟踪[10]中也有应用。提出了一种确定传感器参数的逐点标定方法。Xu等人。[11] 提出了一种利用平行线组进行摄像机内参数自标定的方法,并用MOTOMAN机器人进行了基于姿态的视觉控制实验。Shah(12)使用Kronecker product引入了机器人手-眼校准的封闭形式的解决方案,并且使用昂贵的激光跟踪器(约200000美元)来跟踪活动目标。Zhan和Wang[13]介绍了一种机器人钻井系统的手眼标定和定位方法。在这些方法中遇到的一个常见问题是,由于机器人的位置精度较低(这是由几何参数(例如,连杆长度和关节偏移)和可预测的偏差(例如,柔顺性或齿轮传动误差引起的),手眼校准精度受到很大限制。机器人的位置精度可以使用激光跟踪器预先校准[14][15],然而这种方法是昂贵的。本文正是基于这一尚未解决的问题,提出了一种经济、简便的机器人磨削标定方法。这种方法有两个主要优点。1) 这种方法是经济的。由于标定参数的计算只使用一个标准球,因此不需要复杂的激光跟踪器跟踪对应关系的过程。2) 这种方法简单。需要校准的关节参数和姿态参数都用统一的目标函数建模,并且很容易用最小二乘法计算。本文的其余部分安排如下。第二节介绍了机器人磨削运动模型。第三节介绍了校准方法。在第四节中,报告了校准和质量测试实验,以说明新方法的有效性。结论见第五节。

二,运动模型

如图2(a)所示,磨削路径首先在基于计算机辅助设计模型的工件坐标系{W}中生成。要在图2(b)所示的当前定位状态下将磨削路径转换为可执行程序,必须建立从工件坐标系到刀具坐标系的位姿关系。在图2(c)中,我们假设{T、B、E、S}分别表示刀具坐标系、机器人基础坐标系、末端执行器坐标系和扫描坐标系。注意,从工件坐标系{W}到刀具坐标系{T}的运动方程如下:

其中变换矩阵代表从alpha;到beta;的齐次变换矩阵。

1) 表示从机器人基坐标{B}到刀具坐标系{T}的位姿关系,该矩阵可用线性电压位移传感器求解。更多详情见[4].

2)表示从末端执行器坐标系{E}到机器人基础坐标系{B}的姿态关系。在机器人磨削应用中,采用六自由度关节机器人,根据给定的24个关节参数,可以计算出的初始值(无需标定).标定过程中一个标准球将被用磁性卡盘固定在法兰盘上。

3) 表示从工件坐标系{W}到末端效应器坐标系{E}的姿态关系。在实际中,用激光扫描仪扫描固定在末端执行器坐标系{E}上的叶片,将得到的点云记录到{W}中的工件模型中,计算出的六个变换参数,而测量到的点云直接显示在{S}中,首先要建立位姿矩阵在{E}中表示点云。因此,手眼校准矩阵ET描述如下:

标定的主要任务就是找出Delta;和Delta;两个补偿矩阵。

三,标定方法

标定的基本原理为:1)将扫描坐标系{S}定义为世界坐标系2)扫描叶片,得到在{E}坐标系中的EPj。3)建立EP与之间的方程4)用最小二乘法迭代计算出。5)求得扫描仪与基座标的变换矩阵。

1.原理

定义扫描点中的齐次坐标SP,而后有:

在标定前下列方程需被建立:

表示扫描仪坐标系到机器人基座坐标系的位姿误差。

2.推论

接下来将会给出与Delta;的推导过程。通过D-H建立机器人运动模型,其中两个相邻关节的其次变换矩阵可表示为:

由于关节参数误差的变化一般较小,并且变换矩阵的变化近似等于其微分,通过关节参数的推导,因此我们可以得到推论:

其中是第i个关节坐标系的微分算子,其也可被计算表示为:

其中标识符号c和s表示表示为sine和cosine的缩写,另外:

表示在坐标系{B}下的微分算子,通过上述式子,因此可存在:

其中等式(10)建立了相关矩阵的转换关机,其中代表了位姿参数误差,同时,代表了关节误差。通过忽略第二项和更高阶项,可以获得:

其中,,表示了六个关节坐标变换到基座标的关系以及到第i个坐标的关系。由于{S}是世界坐标系,因此存在:

我们可以定义一个微分算子SD=[SdT, Sdelta;T]T ,其中Sd与Sdelta;分别代表在位置与位姿上的x,y,z方向上的微分。通过之前的推导,SD可表示为如下式子:

其中Mgamma;(gamma;=alpha;,beta;,d,theta;)是一个3times;6的矩阵,可代表对位置的误差矩阵,而Ngamma;gamma;=(alpha;,theta;)代表了位姿误差,其中J1,J2是一个6times;6的雅可比矩阵,其表示了DB在SD上的位姿误差。

3.识别

通过等式(13)建立了校准参数Delta;q和运动矢量SD之间的方程关系,因此我们可用其关系去计算Delta;q,通过观测点云EPj,通过上述式子,因此存在:

通过数学推导可以得出:

通过上述建立的方程可以得出Delta;q和Delta;EP之间的方程联系,在实验情况下,观测点云EPj在每一队扫描中是不改变的,因此存在:

对等式进行变形可得:

由于存在30组未知参数,需要30对扫描,因此存在:

因此关节参数的误差与位置误差必须被标定为:

因而通过上述式子我们可以得到补偿的值Delta;为:

其中S()表示反对称矩阵,DB=Delta;q(25:30)

同样的我们也可以得到补偿值Delta;为:

4.初始值

我们应注意到在上式得到计算之前我们应该先确定初始值,由于前面的式子存在,因此存在着:

其中:

EPBOj表示了{B}坐标系在{E}坐标系中的起始位置,同样的BPSO表示了{S}坐标系在{B}坐标系中的起始位置。通过实施一个正交化操作,以下式子可以获得:

当m(mgt;12)对扫描进行完成后,存在着:

它的化简形式为CX=D,其可表示为:

所以,姿态和位置BPS0都可以被计算出来,即:

为了保证矩阵的正交性,可以使用Gram-Schmidt算法,通过其算法,矩阵可以求得:

4.实验与分析

在下文内容中,我们会将所提出的手眼标定的方法应用于机器人砂带磨削去验证校准的结果。在接下来的实验中,将使用ABB公司的IRB6650S工业机器人去研磨905mm长的核刀片,并在地面安装了便携式Cognex DS1000三维扫描仪进行扫描和校准。机器人与扫描器和砂带的主要技术参数如下:

1)机器人:

a)位置重复性:0.11mm;

b)最大可承受的重量:125kg;

c)最大可抵达范围:3.5米

2)三维扫描仪:

a)Z轴分辨率:0.007-0.040毫米

b)X轴分辨率:0.07-0.15毫米

c)视野:120-175毫米

3)砂带

a) 粗磨/精磨陶瓷砂带,粒数120、240;

b) 接触轮的线速度分别为18.3和5.6m/s。

A.标定验证

如图3(a)所示,标准球体(给定直径=60mm)安装在机器人的末端执行器上,并从40个不同的姿势(对应于40对数据)进行扫描。每次扫描得到的点云用最小二乘法近似生成球体模型。通过使用40对数据,变量X即可被计算得出,因此的初始值可以被计算出来,因此我们可以求得:

通过和点云数据以及ABB机器人的理论数据参数,Delta;q即可被计算出来。可以注意到24个补偿值对应了DH参数表中的四项参数,六个关节。6个补偿值DB对应了补偿矩阵, DB可求得,因此其反对称矩阵为

因此更新的可以被求得:

使用计算好的和Delta;q,被补偿的Delta;,可以被计算出来,80个近似球面中心的点也可以被更新出来,因此球面中心的补偿值可以的出来Ccompensated=(-32.1926,16.5602,367.7075)Tmm,同时所有扫描线的近似平均球体直径为dcompensated=59.9534mm,下图显示了生成的球体以及其平均直径的图形结果,对其进行了可视化

平均球相对于标准球的直径偏差为:

平均球面中心到每个近似球面中心的距离偏差为:

对于无补偿的近似球体球面中心的坐标值为(-32.1897,16.6479,367.7479)毫米,然后球体的平均直径为60.1493毫米。因此直径偏差和距离偏差分别为:

执行了第三节所述的校准环节后,直径的偏差和距离偏差得到减小。可以得到校准后的直径偏差仅为0.0466毫米

B.磨削质量验证

在第二个实验中,用一个特殊的夹具将一个核刀片安装在机器人的末端执行器上,并用激光扫描仪进行扫描[如图4(a)所示]。使用第IV-A节的手眼校准结果,获得的点云在末端效应器坐标系{E}中表示,然后在工件坐标系{W}中注册到叶片模型。因此,计算得到的定位参数包括三个旋转参数和三个平移参数,用于对当前叶片夹紧状态下的磨削过程进行平移。机器人研磨后的刀片如图4(b)所示。

为了验证机器人的研磨质量,将使用图4(c)所示的手动研磨部分进行比较实验。在图5中,设计模型中选择16个观察点(P1-P16)测量表面粗糙度。观测值见表四和表五。机器人磨削的平均表面粗糙度(

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236045],资料为PDF文档或Word文档,PDF文档可免费转换为Word