W含量对高温烧结Nb-W合金在高温抗氧化性和室温力学性能上的影响

Bairu Li, Shaoson Jiang, Kaifeng Zhang

摘要

对于高温烧结的Nb-XW(X=10,20,30wt%)合金,本文用恒温氧化研究了其在1300℃下的抗氧化性能,用三点弯曲法研究了其在常温下的弯曲强度,用单边切口直通梁法研究了其在常温下的断裂韧性。结果显示,Nb-XW合金的抗氧化性会随着W含量的增加而增强,因为WO3氧化膜减少了氧空穴的浓度和阻止了Nb5 向外部扩散。但是,当W含量超过30%时,继续增加W含量不再能提高Nb-W合金的抗氧化性。由于固溶强化,W的加入,增大了合金在室温下的弯曲强度,但是W的含量只有在大于或等于30%时,才能有效地强化金属。断裂韧性在开始时明显增加,然后在W含量从10%增加到30%时,稍稍降低。这分别是由于20% W的韧性断裂倾向和30% W显著的固溶强化。考虑要在高温抗氧化性,室温弯曲强度和室温断裂韧性之间取得平衡,30%的W含量是Nb-W合金的最优选择。

关键词:热压Nb-W合金;W含量;抗氧化性;弯曲强度;断裂韧性

1 引言

可以抵御高温和环境腐蚀的材料是发电和航空航天等行业不懈最求的目标。随着航天航空技术的迅速发展,许多发动机、飞行器的高温结构件均需要能在1300℃以上具有有效强度、抗氧化性和可加工性的材料。传统的铁基、镍基和钴基等高温合金已无法满足需求,并且这些合金的密度较大,难以满足进一步提高的高温强度和结构减重的要求。具有高熔点、低密度的Nb 基耐火合金成为了一种运用在超高温,甚至高于Nb基高温合金操作温度的候选材料。近年来,关于Nb基耐火材料的研究源源不绝。因为W作为一种主要的强化元素,具有高熔点,能够有效地增加高温和室温的强度,以及适当地提高高温的抗氧化性,所以Nb-W合金能够广泛地运用在航天航空领域。但是,由于W的低室温可塑性和高的塑脆转变温度,W的添加降低了Nb-W合金的弯曲强度。Nb-W合金在高温中的应用因其在大约1000℃时灾难性的氧化而受到了严重阻碍。过去,已经有学者对Nb-W二元合金在600-1200℃温度范围内的氧化行为进行了研究,但是对于1200℃以上的氧化行为却尚未见报道。所以,在考虑Nb-W合金的性能时,应该同时考虑到其高温抗氧化性和室温力学性能。最近,有很多学者研究了Nb-W合金在多元系统中的氧化行为和力学性能。但是,通过合金方法增加Nb-W合金的抗氧化性,将不可避免地相应降低室温弯曲强度。相反,在Nb-W合金上涂上高温抗氧化涂层能够在增大最大操作温度的同时,不减少弯曲强度。在这种情况下,作为基础材料,Nb-W合金在室温下的弯曲强度和韧度变得极其重要,同时,高温下的抗氧化性也应该被考虑到。

论文主要研究W含量对Nb-W合金高温下氧化行为、室温下弯曲强度和断裂韧性的影响,然后确定Nb-W合金中适当的W含量,这个含量能够在高温抗氧化性和室温弯曲强度、断裂韧性上取得平衡。同时,采用真空高温烧结制备Nb-W合金,因为铸造的Nb 基合金中的成分分离和粗糙的微观结构会破坏其室温延展性和高温抗氧化性。

2 实验步骤

2.1 合金的制备和描述

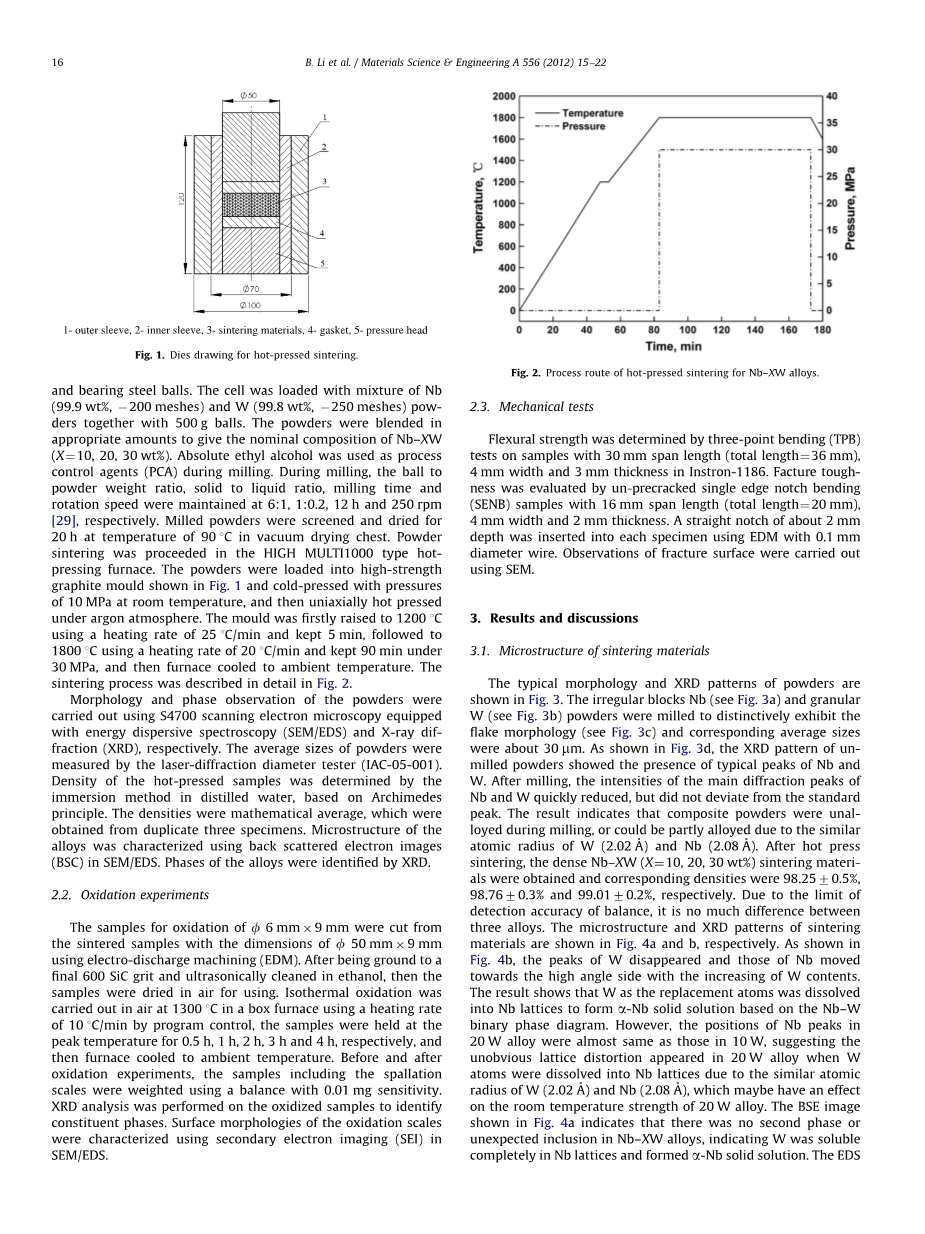

机械合金用带有不锈钢小室和轴承钢滚珠的行星式铣床制成。小室中放入Nb(99.9wt%, - 200筛)和W(99.8%,-250筛)粉末的混合物,以及500g小球。粉末由一定比例混合,得到表面意义上的Nb–XW(X=10, 20, 30 wt%)混合物。无水酒精作为碾磨中的过程控制介质。在碾磨过程中,小球和粉末的重量比,碾磨时间和旋转速度分别维持在6:1,1:1.02,12h和250 rpm。碾磨好的粉末过筛,然后在90℃的真空干燥腔中干燥20h。粉末烧结在HIGH MULTI1000型的高压熔炉中进行。压制粉末的高强度石墨磨具,如图1所示。粉末置于高强度的石墨模具中,在室温中用10MPa压力冷压,然后在氩气氛中单向热压。模具首先,以25℃/min的升温速率加热到1200℃,保温5min,然后以20℃/min的升温速率加热到1800℃,在30MPa中保温90min,然后熔炉冷却到室温。具体烧结过程如图2所示。

粉末的形态由配备能谱仪的扫描电镜S4700观察;粉末的相状态由XRD观察。粉末的平均大小由激光衍射直径测试仪测量。热压样品的密度基于阿基米德定律用浸入法在蒸馏水中测得。密度从三个样品的数学平均中求得。合金的微观结构在SEM/EDS的背散射电子图像(BSC)观察中得到。合金的相用XRD确认。

图1 热压烧结的模具图

图2 Nb-W合金热压烧结的过程路径

2.2 氧化实验

用电火花切割机器(EDM)从大小为50 mm times; 9 mm的烧结样品中,切割出大小为6mmtimes; 9mm的样品。将样品研磨到最终600 SiC的颗粒度,然后在乙醇中用超声波清洗,最后在空气中干燥。恒温氧化在1300℃的熔炉中进行。升温速率为10℃/min,由程序控制,样品在最高温分别保温0.5h,1h,2h,3h和4h,然后熔炉冷却至室温。在氧化前后,样品(包括碎裂的小块)会用精度为0.01mg的天平称量。氧化后的样品会用XRD来分析其成分的相。氧化膜的表面形态会用SEM/EDS的二次电子成像。

2.3 机械测试

弯曲强度通过三点弯曲法测定。样品的测试长度为30mm(总长度为36mm),宽度为4mm,厚度为3mm,测试机器为Instron-1186。断裂韧性用单边切口直通梁法测定。样品的测试长度为16mm(总长度为20mm),宽度为4mm,厚度为2mm。运用EDM和直径0.1mm的金属线在每个样品中内嵌一个大约2mm深的凹口。断口表面通过SEM观察。

3 结果与讨论

3.1 烧结材料的微观结构

粉末的形貌和XRD图谱如图3所示。不规则的Nb块(图3.a)和颗粒状的W粉(图3.b)碾磨在一起,呈现出特殊的片状形态(图3.c),平均的大小大概为30mu;m。根据XRD图谱(图3.d),未碾磨的粉末出现了Nb和W的特征峰。在碾磨后,Nb和W主要的衍射峰的强度都减小了,但是没有偏离标准峰。结果说明,混合的粉末在碾磨的过程中使纯金属,或能够部分地形成合金,因为W的原子半径(2.02Aring;)和Nb的原子半径(2.08Aring;)相近。经过热压烧结以后,得到致密的Nb-W(X=10,20,30wt%)烧结材料,对于的密度分别为98.25plusmn;0.5%,98.76plusmn;0.3% 和 99.01plusmn;0.2%。由于天平的测量精度限制,这三种合金没有太大差异。烧结材料的微观结构和XRD图谱如图4.a和b所示。在XRD图谱中,W的峰消失了,Nb的峰随着W含量的增加,向高角度移动。这个结果说明了,根据Nb-W二相图,W作为替代原子,溶解在Nb的晶格中,形成了alpha;-Nb固溶体。但是,20%W合金中Nb峰的位置与10%W合金中的基本相同,这说明当W溶解在Nb晶格中,由于W(2.02Aring;)和Nb(2.08Aring;)相似的原子半径,20%W合金中出现了不明显的晶格变形。这对20%W合金在室温下的强度会有影响。背散射电子图(图4.a)说明,合金中不存在第二个相,Nb-W合金中没有杂质。这表明W能够完全溶解在Nb晶格中,形成alpha;-Nb固溶体。Nb-XW合金的能谱图也确定了这一点,这与XRD的分析结果一致。

图3 (a)纯Nb的形貌 (b)纯W的形貌 (c)碾磨过Nb-XW粉的形貌 (d)相应的XRD图谱

图4 热压烧结Nb-W合金的背散射电子图像和XRD图谱

3.2 烧结材料的抗氧化性

Nb-XW合金的氧化率在1300℃的静电空气中测出。图5展示了,1300℃下,10%W,20%W,30%W合金单位面积质量变化与氧化时间的关系。所有合金的氧化行为在1300℃下,遵循抛物线定律;氧化率稳定的时间取决于合金的成分。具有高W含量的合金在1300℃下呈现出更好的抗氧化性,10%W合金单位面积改变的质量是30%W合金的两倍,这刻画出合金中抗氧化性与W含量之间的关系。10%W合金与20%W合金单位面积改变质量的大差异和20%W合金与30%W合金单位面积改变质量的小差异说明了,在W增强合金抗氧化性中存在一个含量有效性的极限。这个抛物线氧化率常数可以用最小二乘法、线性回归法对单位表面积的质量增量(△m/A)与暴露时间(t)进行分析求得。

20%W与30%W合金的抛物线常数基本相同,这说明30%W是W在提高Nb-XW合金抗氧化性的有效极限。

图6展示了Nb-XW合金表面氧化膜的XRD图谱。根据对Nb-XW合金表面氧化膜的XRD分析,Nb-XW合金表面氧化膜上存在单斜晶体Nb12WO33、单斜晶体Nb26W4O77、单斜晶体Nb14W3O44和Nb2O5。Nb12WO33、Nb26W4O77、Nb14W3O44是由于WO3溶解在Nb2O5所形成的不容的固溶体。XRD检测不出WO3,这是由于WO3在Nb2O5中巨大的溶解度。根据图6显示,随着W含量的增大,固溶体(Nb2O5 WO3)也在增加,这很有可能增强了Nb-XW合金的抗氧化性。图7展示了在1300℃氧化了1h和4h后,Nb-W合金氧化膜的表面形貌和EDS图谱。如图7a-c所示,这三种合金的氧化物在1300℃氧化了1h和4h后,呈现出颗粒混合柱状的外观。根据EDS和XRD的分析,氧化膜的密度变得更大,而且主要包含(Nb2O5 WO3)固溶体,这说明1h氧化后,这些合金具有相似的抗氧化性。这个结果与样品的氧化循环曲线相一致,表明当氧化时间变短时,W含量对抗氧化性的影响变得不显著。但是,当延长氧化时间,W含量对增强抗氧化性的作用就显示出来了。在氧化4h后,根据EDS的结果,氧化膜仍然含有固溶体(Nb2O5 WO3)。根据图7.d,尽管10%W合金的氧化物依然呈现细粒状,氧化物变得非常疏松,这说明了合金的抗氧化性较低,但是,根据图7.e和f,由于高密度的氧化物使细粒状的氧化物长成粗糙的柱状物,20%W合金和30%W合金呈现出较好的抗氧化性。根据EDS结果和XRD分析,原因可能是氧化膜中的固溶体(Nb2O5 WO3)含量增加了。当氧化开始时,由于扩散在内部的氧气,Nb开始倾向于氧化成Nb2O5,这增加了W在金属/氧化物交界面的含量。当达到一个临界浓度时,W在合金中,与内部扩散的氧气反应,形成WO3。此外,WO3随着W含量的增加而增加,慢慢溶解在Nb2O5中,形成固溶体(Nb2O5 WO3)。Nb5 在WO3或(Nb2O5 WO3)固溶体的扩散速率远远小于在Nb中。这阻碍了外部Nb5 扩散到合金内部,同时因为WO3的增加,氧空穴浓度减小。这最后完全阻碍了Nb2O5的形成,导致了抗氧化性的增强。

图5 10%W,20%W,30%W样品1300℃的循环氧化曲线

图6 在1300℃结果4小时氧化后形成在Nb-XW合金上的氧化膜的XRD图谱

3.3 烧结材料的力学性能

图8.a和b展示了Nb-XW合金弯曲强度和断裂韧性在室温下与W含量的关系。根据图8.a,弯曲强度随着W含量的增加而增强,这与W的固溶强化与扩散有关。晶粒大小对弯曲强度的影响是可以忽略不计的,因为根据穿晶解离的TPB样品的断裂表面(如图9所示)测得,这三种合金的晶粒大小大概为30mu;m。而这对W含量并不敏感。而且Nb固溶体的晶格常数随着W含量的增加而减小,如图4.b所示。所以,原子大小不同因而产生了弹性相互作用,而由此造成的固溶强化可能是单相bcc合金在室温下的强化机制之一。但是,弯曲强度随着W含量增加的趋势并不是单一的:W含量从10%变化到20%的时候,弯曲强度增加了一点;W含量从20%变化到30%的时候,弯曲强度快速增加。以下陈述可能的原因:对于10%W和20%W的Nb固溶体,其晶格常数是几乎一样的,如图4.b所示。这说明,由于W(2.02Aring;)和Nb(2.08Aring;)具有相似的原子半径,W溶解在Nb晶格的时候,并没有造成很严重的晶格畸变。相应地,20%W合金也没有得到有效强化。但是30%W合金中Nb固溶体的晶格常数却比20%W合金的小很多。这说明,强烈的晶格畸变大大地强化了30%W合金。所以,我们可以得出结论,W的含量只有在大于等于30%时,才能作为Nb-W的一个主要固溶强化成分,有效地强化合金。

根据图8.b,当W含量从10%变化到20%时,断裂韧性快速上升,而当W含量从20%变化到30%时,断裂韧性稍稍减少了一点,这是因为20%W合金具有韧性断裂倾向(如图10.b所示)和30%W合金具有显著的固溶强

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147482],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料