英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

热镀锌过程边部过镀锌产生原因及挡板作用的数值模拟研究

The Research on Numerical Simulation of the causes of and the effect of Baffle on the Hot-dip galvanizing

鲍成人1,2,康永林1

(1.北京科技大学材料科学与工程学院,北京 100083;

2.首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

(86-15832551996,baochengren@163.com)

摘要:结合某热镀锌线FOEN气刀的特点,运用Fluent软件对气刀吹锌过程气体流动情况进行三维数值模拟。对比分析无挡板和有挡板时带钢边部气流场,得到边部过镀锌现象产生的原因,研究了挡板距带钢边部距离变化对带钢边部气流场的影响规律,同时考虑气刀距带钢距离的影响,结合生产实际获得了具有现场指导作用的工艺参数,从而充分发挥挡板作用,抑制边部过镀锌现象的发生。

关键词:热镀锌;挡板;边部过镀锌;边部流场;气刀

0 前言

近年来,我国热镀锌钢板发展迅速,主要表现在新建的热镀锌生产装备达到世界一流水平,生产技术和产品质量满足了高端用途要求。热镀锌钢板不仅具有优良的耐腐蚀性,而且成形性、焊接性、涂装性等综合性能良好,被视为一种高效节能的钢材品种,在汽车、建筑和家电等行业得到了广泛应用[1-2]。热镀锌过程中,边部过镀锌(Edge Over Coating,EOC)现象是一种常见的锌层质量问题,该缺陷将导致锌耗增加,资源和能源严重浪费,而且会造成镀锌板平整和卷曲困难,影响产品的后续加工和使用,使得产品的市场竞争力大大降低。

热镀锌过程中气刀是控制镀层厚度和均匀度的关键设备[3]。Anne Gosset[4]等对气刀腔室内气流场进行了研究,分析了气刀喷嘴形状对气流场的影响,并对锌液飞溅行为进行了讨论。Yoshiaki TAKEISHI[5]等指出锌液的表面张力是导致边部过镀锌发生的原因之一,锌液在表面张力的作用下向带钢边部聚集。Tu和Wood[6]研究发现镀层厚度取决于带钢表面正压力和切应力分布的共同作用。Ki Jang[7]等人通过对气刀喷吹过程的数值模拟,计算了射流压力沿带钢宽度方向的分布,发现了带钢边部流场对边部过镀锌有着重要影响。常铁柱[8]等通过对热镀锌过程带钢边部过镀锌缺陷的Fluent仿真,获得了相关工艺参数与带钢上气压的影响关系,并基于带钢上流场分析,分析了EOC的产生机理。陈鉴鋆[9]等通过数值模拟手段分析了挡板和气刀楔形刀唇狭缝对镀锌板边部的影响。本文结合某厂连续热镀锌机组FOEN气刀设备,运用Fluent软件对气刀吹锌过程气体流动情况进行了三维数值模拟,研究了边部过镀锌现象产生的原因,分析了挡板及其距带钢边部距离对镀锌板边部气流场的影响规律,获得了具有现场指导作用的工艺参数,从而充分发挥挡板作用,抑制边部过镀锌现象的发生。

1 气刀吹锌过程三维模型及边界条件

1.1 气刀吹锌原理

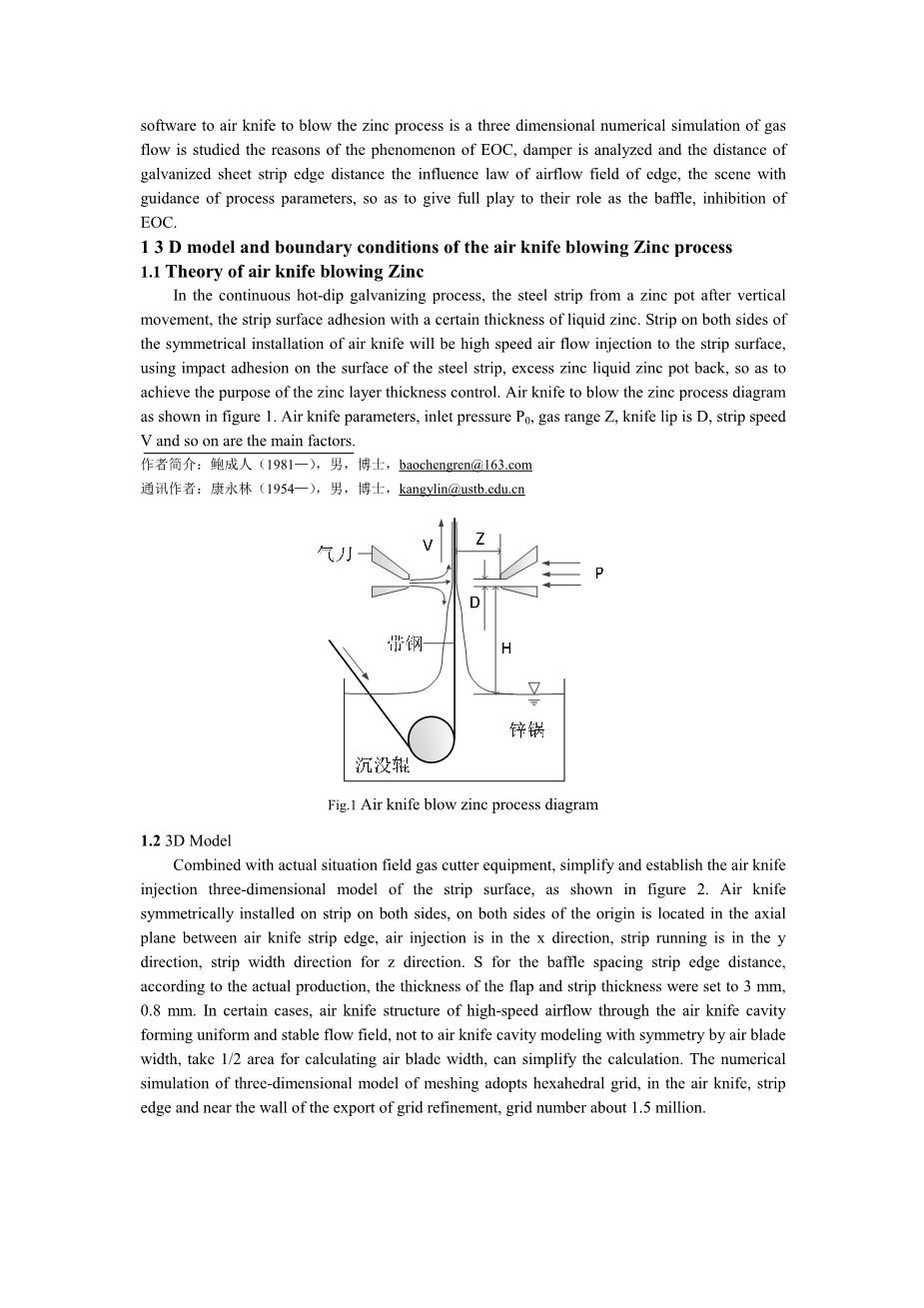

连续热镀锌过程中,带钢从锌锅中拉出后垂直向上运动,带钢表面粘附着一定厚度的锌液。带钢两侧对称安装的气刀将高速气流喷吹向带钢表面,利用冲击作用将粘附在带钢表面的多余锌液吹回锌锅,从而达到控制锌层厚度的目的。气刀吹锌过程示意图如图1所示。气刀工艺参数中,进气压力P0、气刀射程Z、刀唇开口度D、带钢速度V等是影响锌层厚度的主要因素。

作者简介:鲍成人(1981—),男,博士,baochengren@163.com

通讯作者:康永林(1954—),男,博士,kangylin@ustb.edu.cn

图1 气刀吹锌过程示意图

1.2 三维模型

结合现场气刀设备实际情况,简化并建立气刀喷吹带钢表面的三维模型,如图2所示。气刀对称安装于带钢两侧,原点位于两侧气刀之间轴向平面上的带钢边部处,气流喷吹方向为x方向,带钢运行方向为y方向,带钢宽度方向为z方向。S为挡板距带钢边部距离,根据生产实际,挡板厚度和带钢厚度分别设置为3mm、0.8mm。在气刀结构一定的情况下,高速气流经过气刀腔形成均匀稳定的流场,可不对气刀腔进行建模,由气刀宽度方向上具有对称性,取1/2气刀宽度为计算区域,可简化计算。本次数值模拟建立的三维模型的网格划分采用六面体网格,在气刀出口、带钢边部以及壁面附近区域进行网格加密,网格数量约为150万。

图2 气刀吹锌过程三维模型

1.3 边界条件

入口边界条件设为压力进口(Pressure-inlet),压力大小范围为15kPa~50kPa。出口边界条件设为压力出口(Pressure-outlet),因为与大气相接通,压力大小设为一个大气压(101.325kPa)。带钢表面、挡板表面及气刀壁面边界条件为壁面(Wall),采用非平衡壁面函数法(Non-equilibrium wall function)。其中,带钢表面在Fluent里设置其为可移动壁面(Moving wall),速度大小为1m/s。

由于本文所研究的气刀控制镀锌层厚度问题属于稳态粘性、可压缩紊流问题,因此选用可实现k-ε模型,能够更加准确地预测气刀喷吹锌液时的紊动射流状态[10]。动量方程、k方程和ε方程均采用二阶迎风格式。

2 数值模拟结果与分析

2.1 带钢边部流场分析

当气刀工作时,在带钢宽度范围以外,上下刀唇喷射出的气流会发生冲击对撞而形成周期性波动流场,在带钢边部形成涡流。图3描述了无挡板时在沿Z向距带钢边部5mm处的纵向截面区域内涡流流场中气流速度矢量的周期性变化,其中P0=30kPa,Z=14mm,D=1.2mm。从t=0到t=1/4T时,从左侧喷嘴喷射出来的气流向上偏转而从右侧喷嘴喷射出来的气流向下偏转,在两侧喷嘴轴向平面的上、下层区域都形成了逆时针涡流。从t=1/4T开始,气流方向反向偏转,形成顺时针涡流,一直持续到t=3/4T,之后逆时针涡流再次出现。气流速度大小和方向的周期性变化使得气流对带钢表面的冲击力不断改变,进一步导致带钢边部锌层厚度不均。

图3 带钢边部气流场速度向量图(距带钢边部5mm处)

在气刀喷吹作用下带钢边部表面压力分布如图4所示,在距带钢边部25mm处,带钢表面正压力峰值开始衰减,从距带钢边部8mm起正压力峰值迅速降低。与带钢中部相比,距边部距离为0.1mm、2.5mm、10mm的三个位置处,带钢表面正压力峰值的衰减幅度分别为29.0%、10.9%、2.4%。由于带钢边部气流的相互对撞及横向偏转,使得边部气压小于带钢中部,导致边部气流刮锌能力下降,锌层增厚。因此,如果能有效防止带钢边部气流对撞,改善带钢边部压力分布状态,便可以有效抑制边部过镀锌现象。

图4 无挡板作用时带钢边部压力分布

2.2 挡板对带钢边部压力场的影响

带钢边部无挡板和有挡板时,边部附近区域表面静压力云图分别如图5所示,气刀工艺参数P0=30kPa,Z=14mm,D=1.2mm,挡板距带钢边部的距离S=2.8mm。对比可见,挡板可显著提高带钢表面压力横向分布的均匀性。有无挡板对带钢边部表面压力分布的影响如图6所示,由图可知,边部有挡板时,在距带钢边部0.1~25mm位置上表面压力分布与带钢中部相一致,从距带钢0.1mm处正压力峰值才开始降低,相比于无挡板时,压力衰减程度和衰减区域都大大减少。挡板可覆盖整个刀唇的边部,从某种角度来讲,可以理解为通过挡板延长了带钢的宽度,使得气流均匀地喷向带钢边部,而将边不稳定的流场引向挡板上,由此来避免带钢边部出现过镀锌现象。由此可见,挡板可以有效控制带钢边部流场,使得带钢边部压力衰减的程度和范围都大大减小,从而抑制边部过镀锌现象的发生。

图5 有无挡板时带钢边部表面静压力云图对比

图6 有无挡板对带钢边部表面压力分布的影响

2.3 挡板距带钢边部距离对带钢边部压力场的影响

通过研究发现,挡板距带钢边部的距离S对挡板的使用效果有着显著影响。当气刀射程Z分别为10mm和14mm时,挡板对带钢边部区域表面压力分布的影响分别如图7(a)、(b)所示,其中P0=30kPa,D=1.2mm。Z=10mm的工况下,当Slt;3mm时,挡板可以完全有效地发挥作用,抑制边部气流压力衰减现象,之后随着S的增大,挡板的使用效果会减弱,当S=5mm时,挡板的使用效果已大大降低,与无挡板时相近。Z=14mm的工况下,当Slt;4.2mm时,挡板可以完全有效地发挥作用,之后随着S的增大,挡板的使用效果会减弱,当S=7mm时,挡板的使用效果已大大降低,与无挡板时相近。可见S值越小,挡板抑制带钢边部气流压力衰减的效果越好。然而在实际生产中,挡板离带钢边部越近又越容易导致飞溅的锌液粘附而结渣。因此,在可以完全发挥挡板的使用效果的S值范围内,选择一个最大的S值要可以最大限度的避结渣现象。本文中把挡板距带钢边部的最佳距离值称为Smax。根据上诉分析可知,当Z=10mm时,Smax取3mm比较合适,当Z=10mm时,Smax取4.2mm比较合适。在生产实际中,气刀的工艺参数不断变化,所以确定不同工况下的Smax值,对于解决边部过镀锌问题有着重要的指导意义和实际作用。

(a)—Z=10mm (b)—Z=14mm

图7 挡板对带钢边部区域表面压力分布的影响

结合上述分析,通过进一步研究发现,Smax值的变化主要与气刀射程Z的变化相关。挡板距带钢边部距离Smax随气刀射程Z的变化关系如图8所示,当Z值增加时,Smax值随之增加,经线性拟合,Smax=0.3Z。挡板的位置通过一个自由辊与带钢边部接触来决定,在生产实际中应根据带钢宽度规格的变化调节挡板距带钢边部的距离S值,且S最好为气刀射程Z的0.3倍左右。

图8 挡板距带钢边部最佳距离Smax随气刀射程Z的变化关系

3 结论

(1)从气刀喷射出来的气流在带钢边部形成周期性波动流场,气流速度大小和方向的周期性变化使气流对带钢表面锌液的冲击效果不断变化,同时带钢边部正压力峰值较带钢中部大幅衰减,导致气流刮锌能力下降,边部锌层增厚;

(2)挡板可以有效控制带钢边部流场,使带钢边部压力衰减的程度和范围都大大减小,从而抑制边部过镀锌现象的发生;

(3)挡板距带钢边部越近,抑制边部过镀锌作用的效果越好。挡板距带钢的距离存在一个最佳值Smax,使挡板完全发挥使用效果的同时可最大限度地避免边部结渣现象。Smax与气刀射程Z的变化密切相关,经分析建议取Smax=0.3Z。

参考文献

[1] 康永林.近年我国热轧及冷轧板带生产现状分析[J].鞍钢技术,2013,01:1-5 58.

[2] 张启富,刘邦津,黄健中.现代钢带连续热镀锌[M].北京,冶金工业出版社,2007.

[3] 仲海峰,刘邦津,张启富.国外钢板热镀锌技术进展[J].腐蚀与防护,2002,23(11):474.

[4] A.Gosset,J.M.Buchlin.Jet Wiping in Hot-Dip Galvanization[J].Journal of Fluids Engineering,2007,129(4):466-475.

[5] Yoshiaki TAKEISHI,Hisakazu MORINO.Mechanism and Prevention of Edge Over Coating in Continuous Hot-dip Galvanizing[J].ISIJ International,2000,40(11):1127-1133.

[6] C.V.Tu and D.H.Wood:Exp.Therm.Fluid Sci.,13(1996),364.

[7] K.J.AHN,M.K.CHUNG.A Noble Gas Wiping System to Preven

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147199],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。