英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

双电液制动系统的分析和设计

摘要:本文通过分析多个电液制动系统详细方案,提出了双电液制动系统的想法。作为一种新的解决方案,双电液制动系统可以主动模拟踏板感觉,充分利用踏板动力(来自于司机),和减少每个动力源的最大输出功率,与大多数现代的电动液压制动系统相比这是一个独特的创新。概念提出后,一般的研究思想和方法被构思出来,紧接着双电液制动系统被设计出来了。最后,仿真模型是建立在AMESim软件里,它的可行性已经被模拟和验证了。

介绍:如今制动系统顺应电动汽车的热潮向线制动系统的发展,这不仅符合模块化,集成和机电一体化的现代汽车[1,2]的发展趋势,还满足电动汽车带来对制动系统[3]的新的要求。功能上说,为了实现制动能量回收,一个典型的电动汽车的制动过程应该包括电机恢复制动和另一种制动类型。考虑电机恢复制动的特点和最大化再生制动的能量,另一种制动系统产生的制动力必须实时可调。在那种情况之下,线制动系统无疑是最佳的选择。作为一个在制动系统上革命性的技术,它是有争议的,线制动系统最终将取代现有的制动系统(4、5、6)。

线制动系统可以分为两种类型:电动液压制动(EHB)系统和机电制动系统(EMB)[7]。EMB系统是一种全电动制动系统,液压和气动部件(主缸、真空助力器、制动管道等)完全取代了机电部件[8]。EMB系统被认定为未来主要的制动系统,但仍存在一些关键的技术问题,如42V的车辆电源,高可靠性,高容错率、高抗干扰能力等。EHB系统,作为从传统制动系统向EMB系统的过渡产品,替代一些机械部件的电子元件但保留原来的液压部件确保高制动可靠性[9]。此外,EHB系统仍然可以使用12v汽车电源,因此现有的车辆电路可以满足要求。EHB系统安全性能好、响应快速、易于实现再生制动、准确地调节制动力。通过具体的控制算法,EHB系统可以实现主动安全功能,如ABS,ESP,TCS等[10]。因此几乎所有主要的汽车零部件供应商在世界各地仍在大力发展EHB系统。

根据有功功率源的类型,当前电液制动系统可分为两类:一个以泵压力蓄电池为有功功率源(11、12、13),另一个电机减速机构(14、15、16)。无论输入有功功率源,最新的电动液压刹车系统具有以下特点:

- 只有在安全模式下可以踏板法对主缸进行液压或机械压,而在正常运行模式下,不使用踏板动力;

- 一个系统只有一个活跃的电源,这就意味着系统只需要一套泵压力蓄电池或电机减少机制作为有源电力来源。当系统经历了一个大强度制动或紧急制动时,唯一的有功功率源输出的最大功率可能很大,这可能会导致电流过载从而减少汽车寿命,增加控制难度;

- 几乎所有的踏板模拟器是被动的;

- 自动防故障装置冗余不足。

综合考虑当前电液制动系统的特点和制动系统的发展趋势,本文试图探讨新的电液制动系统的实现,并提出了一种双电液制动系统的概念,顾名思义需要两套电动发动机减速机构有功功率源。与传统的电液制动系统相比,双电液制动系统具有以下特点:

- 一个系统有两个活跃的电源,和两个电源共同提供的功率系统,可有效减少每个有功功率源的最大输出功率;

- 两个活动电源可以提供两个独立的输入。对于一个特定的踏板力输入,系统不仅可以产生相应的制动压力,还会生成一个踏板行程反馈,因此系统可以主动模拟踏板感觉;

- 通过活动踏板仿真,系统可以充分利用踏板动力(来自于司机),可以进一步减少每个有功功率源的最大输出功率;

4.两个独立的有功功率源会增加系统的故障安全冗余。此外,为了实现主动踏板模拟和踏板动力的利用,需要一组连接机制实现踏板和主缸的连接,这样可以进一步提高系统的故障保险功能。

因此,本文研究双电液制动系统,这个研究主要在于四个部分:分析典型EHB系统、双电液制动系统的设计思想和方法,双电液制动系统的设计和优化,双电液制动系统的建模与仿真。

典型的EHB系统分析

主要功能单元:在结构和功能上,一个典型的电液制动系统主要包括五个功能单元:踏板模拟单元,有效压力单元,液压控制单元(HCU),电控单元(ECU)和操作模式开关装置。

踏板模拟单元:踏板的主要组成,踏板行程模拟器,力传感器和位移传感器,模拟踏板触感和传输踏板输入信号(踏板行程,踏板力,等等)电气控制单元识别驾驶员的制动意图。

有效压力单元:主要包括有功功率源和液压缸、负责构建液压。

液压控制单元:主要包括制动管道和电磁阀,调节液压通过相应电磁阀的开/关控制。

电控单元:根据其内置的控制程序相关执行机构(如液压泵、马达、电磁阀等)处理来自传感器的信号和输出相应的命令,实现预定义的功能。

操作模式开关装置:主要由电磁阀和一般的HCU集成;负责制动系统的操作模式在正常模式和失效保护模式之间切换,确保制动的可靠性。

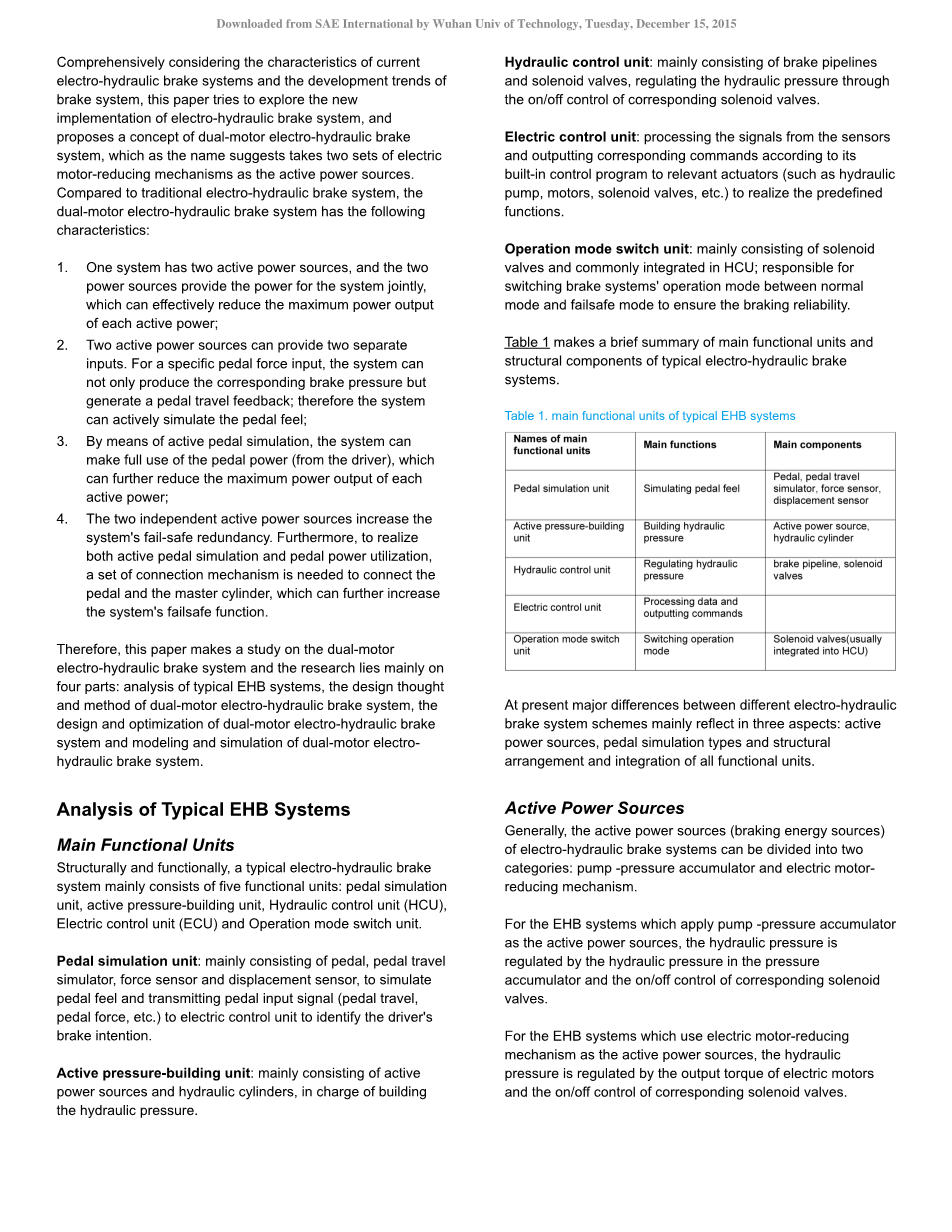

表1做了一个对于主要功能单元和结构典型的电液制动系统的组成部分的简短的总结。

表1.典型的EHB系统的主要功能单元

目前不同电液制动系统方案之间的主要差异主要反映在三个方面:有功功率源,踏板仿真类型和结构布置和功能单元的集成。

有功功率源

一般来说,有功功率源(制动能源)的电液制动系统可分为两类:泵压力蓄电池和电动发动机减速机构。

对于EHB系统来说,它作为有功功率源应用于蓄压器泵,其液压压力由液压蓄压器和相应的电磁阀的开/关控制。

对于EHB系统,它作为有功功率源驱动电动发动机减速机构,其输出转矩的液压压力是由电动机和相应的电磁阀的开/关控制。

踏板模拟型踏板模拟类型

目前主要有两种类型的踏板行程模拟器:主动踏板旅行模拟器和被动踏板旅行模拟器,后者可分为弹簧(或弹簧橡胶)被动踏板旅游模拟器和液压被动踏板旅游模拟器。与被动踏板旅行模拟器相比,主动踏板旅行模拟器可以根据不同制动条件调节其特性曲线之间的关系(踏板力和踏板旅行),因此可以模拟当前踏板特性好。

表2.对比主动踏板模拟器和被动踏板模拟器

不管是主动踏板模拟器还是被动踏板模拟器都有其优点和缺点。被动踏板模拟器,由于其结构简单、成本低、可靠性高和紧凑的布局空间,被最新的电动液压刹车系统广泛采用。但是一些特定的电液系统,可以结合其结构特点及相应的控制算法来主动模拟踏板感觉,而不是单独设置一个活跃的踏板模拟器。

典型的EHB系统的例子

用SCB 和 MK C1作为例子来简要描述典型的电液制动系统的结构组成。SCB是一个由天合汽车有限公司推出的EHB系统,它的的原理图显示在图1中,MK C1大陆集团及其原理图显示在图2中。

图1.SCB的原理图

图2.MK C1的原理图

踏板模拟器:被动踏板模拟器。

有功功率源:泵和高压蓄能器组成。

8个电磁阀组成的液压控制单元:(4压力增大电磁阀和4减压电磁阀)和传感器(位移传感器1,压力传感器2,3和4)。

操作模式开关单元:开关电磁阀(融入HCU)。

踏板模拟器:被动弹簧踏板模拟器。

有功功率源:由一个电动马达和减速装置。减速装置是滚珠螺杆。尤其特别的是该方案有一个辅助电源使用泵和高压蓄能器。

8个电磁阀组成的液压控制单元:4和5编号和传感器位移传感器、压力传感器、角度传感器等。

操作模式开关装置:由两个隔离阀集成到液压控制单元。

双电液制动系统的设计

双电液制动系统的设计思想和方法

本文旨在探索一个全新的通过把电动机自动减速机构作为踏板感觉模拟器的有效功率源来实现电液制动系统,和充分利用踏板的力量。在主动踏板感觉模拟器下,这个系统实际上是一个二自由度系统,它有两个输出(液压和踏板行程)。在制动过程中,特别是在再生制动过程中,系统必须有两个输入来调节所要达到的液压,同时保持一个特定的踏板感觉。因此两个电动马达用于这个系统。

图3显示了一个拓扑图形的一种双电液制动系统,它有两个电动马达和一个主缸。这种EHB系统使用两套电动减速机构,其中一个作为主要电源,另一个是主要负责主动踏板感觉模拟器。在图3中的动力合成装置是机械的,它有两个功能:(1)实现踏板和两个电机之间的机械连接;(2)汇聚踏板力和两个电动马达。

图3.拓扑图(1)

图4显示了一个拓扑图形的另一种电液制动系统,具有两个电动马达和两个主缸。由两个主缸产生的制动液经分配器分配。事实上,在图4显示的分配器是一个相当于一个全液压动力合成的装置,它通过液压的方法来汇聚制动踏板和两个电动马达经由制动管道和电磁阀的力量经由制动管道和电磁阀。

图4.拓扑图(2)

简要介绍双EHB系统的工作原理

如上所述,建立液压压力和主动踏板感觉模拟器,双电液制动系统采用两个有功功率源。下一部分将图4为例,简要说明了双EHB系统管理,在同一时间主动建立和模拟的压力踏板。

在正常运行时,踏板信号(踏板力和踏板位移)被检测传递给电控单元(ECU)。根据接收到的踏板信号,ECU通过表查找识别驾驶员的制动意图和计算所需液压,同时它从压力传感器中实时获取液压数据。ECU通过内置的控制程序和整个系统的结构参数计算出两个汽车相应的扭矩阀门。然后电机控制器控制电机1和电动机2分别从ECU获取扭矩信号。特别是电动机2,输出转矩完全转化为轴向推力通过减速机构,直接作用于第二主缸的活塞。对于电动机1,通过减速机构将其输出转矩的一部分转化为作用于活塞的主缸的轴向推力,其他部分的输出扭矩转化为轴向推力将反馈踏板来生成相应的踏板的感觉。

主缸和第二主缸之间的液压通过分配器自动平衡,这意味着更高的制动液自动从高压的主缸到低压的主缸直到达到压力平衡。需要强调,图中的分配器是液压动力合成装置中,液压管道的帮助下实现了两个主缸的液压连接,三方管道和电磁阀(如果有必要)。

从上述讨论中,在双EHB系统中,通过协调控制两个电机的输出扭矩来控制主动压力的建立和踏板模拟器的运行。

分析双电液制动系统的设计

基于以上设计思想和方法,双电动液压系统设计,结构图显示在图5中。

图5.设计双电液制动系统的结构图

在图5中显示的是双电液制动系统,其结构参数的确定和优化比传统的电液制动系统复杂得多。本文以踏板仿真效果来说明优化过程。把ABS / ESP作为干扰因素,压缩制动液和管道,制动液的摩擦阻力和摩擦损失的机械结构排除在计算之外。

对于一个特定的液压制动系统,一个特定的踏板力对应于一个特定的液压,假设时间t1和t2,踏板力是F1和F2分别对应的液压压力P1和P2。

从制动轮缸的特点,从时间t1到t2,Delta;Vwc,所有轮缸制动液量的增加总值、与F1,F2,四轮圆柱体的直径,即:

(1)

dFR,dRL dRR的直径分别是是前左,前右,后左和后右车轮制动分泵缸。

忽略制动液的压缩性和制动管道;Delta;Vwc总值等于改变了两个主缸的制动液量,即:

(2)

Delta;Vmc1和Delta;Vmc2分别为第一主缸和第二主缸制动液变化体积。

从制动主缸的特点来看,制动主缸的制动液体积变化与活塞直径(在本文中,活塞意味着第一串联主缸的活塞)和活塞位移,所以:

(3)

dmc1和dmc2分别为两个制动主缸的活塞直径,Delta;xmc1和Delta;xmc2分别为两个主缸的活塞位移的增量。

对于制动主缸来说,液压活塞直径和活塞位移有关,即:

(4)

从图3中展示的双电液制动系统的结构特点看出,第一制动主缸产生的制动压力大约相当于第二制动主缸产生的制动压力,即:Delta;Pmc1 =Delta;Pmc2,所以:

(5)

解上述(1),(2),(3),(4),(5)方程组得:

上述公式表明,活塞位移可以表示为一个与Fpe_t1,Fpe_t2,dmc1,dmc2,dFL,dFR,dRL,dRR有关的函数。

刹车踏板比k,所以踏板行程Delta;dispe为:

制动系统,存在于踏板力和踏板行程之间的某种关系,称为制动踏板的感觉。假设制动踏板感觉的目标函数为:

当踏板力从F1变化到F2时,实际的踏板行程增量,而客观的踏板行程增量,所以相对误差:

相对误差越小,踏板感觉模拟效果越好。

上述分析过程表明,不同的结构参数导致不

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147154],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。