英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

便于拆卸和再制造设计的机床模块化设计

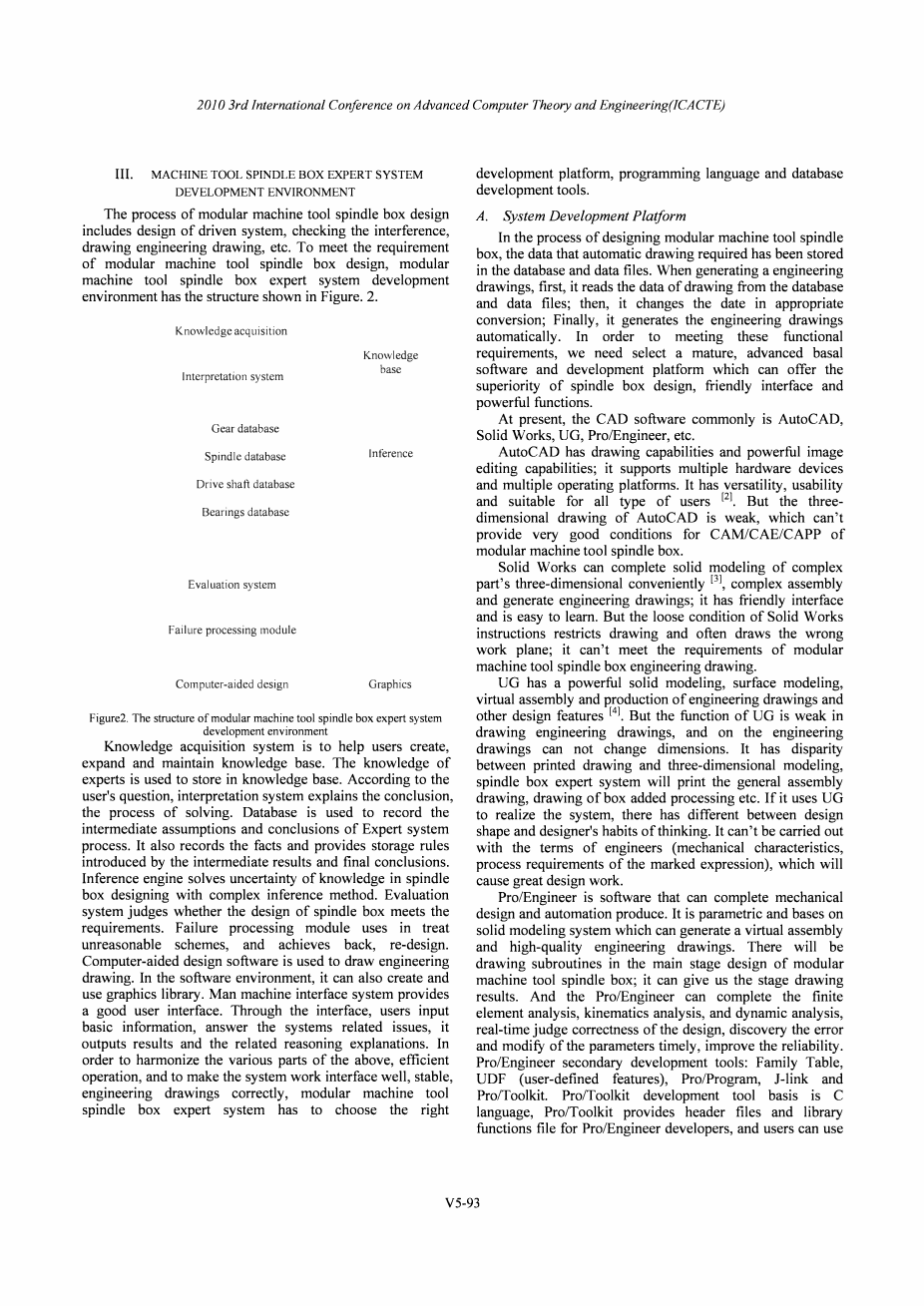

摘要:模块化设计作为一种现代化设计方法,能够对市场变化快速反应。 同时,它能够缩短产品设计和制造周期,改善产品质量和可靠性,以及便于产品拆卸和再制造。为了实现再制造机床模块化,这篇论文里提出了一种模块化设计流程。与产品生命周期各阶段特性相结合,已经建立了再制造机床模块化设计的拆卸标准,从材料选择,再制造工艺性,使用性能和维护性能,经济效益,以及功能性和物理可行性。基于这些标准和分层聚类方法,建立了一个机床和机床模块的相似矩阵。最后,以机床HTC2550hs为例证明被提出的方法的有效性。

关键词:模块化设计;机床;拆卸;再制造

- 引言

近些年来,机电产品再制造工程发展迅速。通过在产品生命周期最后实行再制造战略,企业能够降低支出并且在很大程度上提高竞争力。如果一个产品,在设计中没有考虑到再制造过程,那么在其生命周期最后再制造出这个产品会很难,因为一些零部件已经严重磨损,造成产品不能被再制造[1]。因此,在产品设计阶段,考虑再制造特性很有必要,以便利产品再利用,升级维护,以及使其更易拆卸和复原。

目前,还没有一个非常完美并且准确的方法能够解决再制造的问题。根据顾客需求的多样化趋势,模块化设计被广泛应用于小批量多样化的产品[2]。 模块化设计有许多明显的好处,例如提高设计效率,缩短供应周期,提高产品质量和可靠性,良好的维护性能等等。为了协调设计对象,Gershenson等[3]从零部件的属性独立性、过程独立性、过程相似性三个方面提出了生命周期导向的模块化设计方法,Victor 和 Tseng [4]深入确定了模块化设计的生命周期驱动因素。就模块化指数确定而言,Xing 等[5]提出产品技术因素的概念,并且建立了产品升级的数学模型,Qian 和Zhang [6]将环境意识引入模块化分析,并且建立了环境影响模块化分析的模型。

于是,模块化设计作为一个关键的现代设计方法,不仅在提高产品质量和综合性能有重要的理论和实践价值,缩短产品设计和制造周期,而且在产品生命周期的最后起到了重要的作用。因此,它能成为实现再制造设计的一种重要方法。

2.机床再制造模块化设计

模块化设计建立在功能不同,或者功能相同而性能和规格不同的产品的功能分析的基础上。 其实现通过划分和设计一系列通用功能模块,并且挑选和结合这些模块来满足顾客的需求。在模块分开后,需要从技术,社会和经济方面来评估结果。如果评估指数与需求不符合,模块划分结果是不理性的。在许多情况下,如果模块划分是理性的,在产品生命周期最后,能实现再利用装配体的一个模块或者部件。相反地,如果模块划分是非理性的,零部件可能不能重复使用,会浪费大量的人力和开支。利用再制造模块设计,在概念设计阶段,是进行产品结构重构的一种有效途径[7]。设计流程在图1中说明。

2.1. 消费者再制造需求

消费者再制造需求通过对消费者,生产商和再制造工厂调查获得。进行科学的分类,总结信息并得出结论是必要的。再制造模型的发展依赖于许多因素,诸如资源和环境的作用,消费者需求,更高利润驱动等等。消费者对机床的再制造需求在表1中展示。需求通过使用KJ (Kawakita Jiro)的分析方法来总结 [12]。消费者的再制造需求总结在图2中。

2.2. 确定产品的系谱和主要参数

产品的系谱和主要参数需要确定。系谱根据国内外对同类产品状态的分析,在主要参数系列的限制下规划产品类型,呈现基本产品和变型产品的关系以及发展趋势以形成一个简明的产品各因素变化图。系谱大小的决定很重要。如果系谱太大,产品规格增加,市场适应性提高,模块能实现更高级别的通用;但是工作量更大,成本上升,通常来说结果不会很理想。如果系谱太小,上面的问题恰恰相反,结果也不会令人满意。参数可以按名称分为三组,尺寸参数,运动参数和动力参数。如果参数定义范围太大,会增加资源和能量消耗,以参数能满足消费者需求为前提,这些参数能提高模块化程度。

图1 再制造机床模块化设计流程图

图2 顾客再制造需求汇总

表1 顾客再制造需求

2.3.模块划分和选择

模块划分有助于零部件的回收和再利用,使设计过程更清晰可靠。近些年来,模块划分研究取得了一些成果。Tsai 等 [8]从装配过程复杂性分析了模块划分方法,Tseng and Chang [9]使用了接口的工程参数,诸如连接类型,连接方向和拆卸工具作为模块划分标准。Kimura 等[10]和Ishii 等[11]分别从部件再利用和材料回收研究了模块划分。在理想环境下,模块化产品应当在所有生命周期阶段实现目标。但是,产品生命周期与多重目标有关,且为了不同的目标可能有不同的结果,以致于多重目标需要协调。

2.4. 模块组合

对模块组合而言,必须要易于拆卸,避免零件损坏以及减少拆卸时间。更好的利用现有的模块并扩大产量,是决定产品设计中模块性收益的保证。建立模块库是便于模块搜索和模块挑选的更简单方式。

3. 再制造机床的模块拆卸标准

本文的重点在于客户再制造的要求,即耐久性,多生命周期,良好拆装性能,再制造工艺的兼容性和产品生命周期不同阶段的特性,即材料的选择,使用,回收和再制造,并提出了一种用于机床再制造的模块拆卸的标准。相似性指数与两部分之间的兼容性相关。正在审议的兼容性方面包括对环境的影响,材料,使用寿命,可维护性,循环经济性和效率,拆装关系,功能和物理独立性。

3.1. 材料选择和重构阶段

这个阶段是整个产品生命周期的初始阶段,材料的选择应考虑的材料对环境的影响,如能源消耗,放电,再利用等。生态指数反映材料对环境的影响。一些常见的材料的生态指数示于表2(生态indicator99的方法)[15]。

表2 一些材料的生态指数

标准1:材料对环境的影响的相似性标准。具有相同或相似的生态指数的零部件被分组到相同的模块。对于具有对环境影响很大的部件,要考虑再制造以使得对环境的影响和能源消耗可以减至最小。对于对环境影响小的零件,要考虑低层次的处理,如垃圾填埋场和物质循环利用,减少在产品生命周期结束的任何问题。

设Ime(i,j)是i部和j部对环境影响的相似性指数,计算公式为等式(1)。在等式(1)里面,mi和mj分别表示i部和j部的质量,EIi和EIj分别代表着i部分和j部分生态指数,。

标准2:该材料再制造方法的兼容性标准。用相同或相容的材料的零部件被分组到相同的模块。

假设Im(i,j)是i部和j部部分之间的材料的相似性指数,计算公式如下,其中r表示i部分和j部分的材料相似性,如果相似性高,r的值较大。

假设Ic(I,J)是i部分和j部分之间的材料再制造过程的相似性指数,计算公式如下,r表示i部分和j部分零件材料再制造过程相似性,如果兼容性高,r值较大。

该材料再制造工艺兼容性的计算式是公式(2),其中omega;m1和omega;m2代表两个相似性指标的权重,omega;m1 omega;m2= 1。

3.2. 使用阶段

在使用阶段,模块划分进行再制造设计的要求主要集中在使用寿命和可维护性。

标准3:使用寿命的标准。具有相同或相似的使用寿命的零部件被分组到相同的模块。假设Il(i,j)是模块i和模块j之间使用寿命的相似性指数,计算公式为公式(3),其中,Li和Lj分别代表i模块和j模块的使用寿命。

标准4:可维护性的标准。具有相同或相似维护要求的零部件被分组到相同的模块。可维护性主要表现在两个方面,即相关故障的概率和资源共享的维护性水平。

假设Ia(i,j)是模块i和模块j之间可维护性的相似性指数,计算公式为:

在公式(4)中, Imc(i,j) 表示i部分和j部分之间资源共享的维护性水平。 Ims(i,j)表示i部分和j部分之间相关故障的概率,相关故障意味着当一个组件出现故障,它常会导致另一相关组件故障。 omega;mc和omega;ms表示的两种不同的维护性方面的权重,omega;mc omega;ms = 1。

3.3. 回收再利用阶段

废弃产品可以通过再利用,材料回收和垃圾填埋场回收。图3中表示各种回收策略的环境负荷和资源消耗的的影响。

图3 回收策略

标准5:经济学的标准。具有相同或相似的回收价值的部件和部分被分组到相同的模块。一个组件的回收价值由材料成本,制造加工成本和回收成本决定。

设mi和mj是i部分和j部分的价值,i部分和j部分的回收价值分别是 (Cc Cm-Ct)i 和 (Cc Cm-Ct)j。Cc表示材料成本,Cm表示制造加工成本,Ct代表着回收成本。

设 Ie(i,j) 是i部分和j部分之间回收效率的相似性指数。计算公式见等式(5),其中WRi和WRj分别表示i部分和j部分回收成本。

3.4. 再制造加工阶段

再制造性能设计的标准主要体现在两个方面,即,拆卸标准和重装标准[13]。产品非破坏性的拆解是再制造过程中的重要保障。有必要分析产品的可拆卸性,降低产品部件数量,降低产品拆卸成本,缩短拆卸时间,解决所有设计阶段中存在的拆卸问题。

标准6:拆卸的标准。零件之间的连接类型应便于拆卸,结合面的数目应减少。

拆卸复杂成都主要取决于连接类型和零件之间的相应的值。表3显示了一些从实验中获得的连接类型和难度值。

表3 连接类型和难度值

假设 Id(i,j)是i部分和j部分之间的拆卸关系的相似性指标,Id(i,j)的值由连接类型确定。连接类型和难度值示于表3中。

3.5. 功能和物理独立性

满足模块的功能和物理独立性是模块划分的前提和本质。表4列出了模糊关系实体,能量,信息和结构的定义。数值在0和1之间,数值越高,相互影响越强。

表4 模糊关系的定义

标准7:功能和物理独立性的标准。功能和物理的相互作用相同或相似的零部件被分组到相同的模块。

假设In(i,j)是模块i和j之间的功能和物理独立性的相似性指标,计算公式为公式(6),其中,omega;1,omega;2,omega;3,omega;4分别表示该实体的重量,能量,信息与结构相似系数。 Ips表示相应的相似性系数。

4.机床再制造的模块划分方法

通过结合再制造的模块化设计标准,建立了机床零部件再制造的相似矩阵。模块通过使用分级聚类方法进行分组。

首先,正在使用AHP(层次分析法)方法[14]进行分析标准的相对重要性。正在分别计算材料的环境影响的相似性,材料再制造过程的相容性,有效寿命,可维护性,经济性,拆卸,功能和物理独立的权重。

构造了机床部件的n阶相似度矩阵R。i部分和j部分之间的相似性值是:

接着,相似性矩阵R通过使用分级聚类方法聚合。为方便起见,i部分和j部分表示为i和j,i部分和j部分的距离 lij(i,j)表示为lij。Gp和Gq分别表示两部分的聚合。假设它们分别有np和nq的部分。 Gp和Gq之间的距离表示为Lpq,Lpq=min lij,i Gp,j Gp等,这两类之间的最小距离作为Gp和Gq的距离。

通过矩阵R的变换获得距离矩阵L0。计算公式为公式(8)。

接着,从L0选中最小非对角线元素。假设lpq是最小元素,Gp和Gq聚集到一个新的类,Gr= Gp,Gq。L0中Gp和Gq所在的行和列被去除;包含新Gr类和非聚合类的新的行和列相加以形成一个新的n-1阶矩阵L1。重复该操作,直到n个部分聚合成一个类。在聚合过程中,应记录两个类之间的部件的数量和距离,并且绘制聚类图表。

5. 应用实例

使用一台HTC2550hs机床来验证该方法的有效性。卧式车床的CAD模型见图4。CNC卧式车床的主功能结构见图5。

权重最大的特征值,矩阵的一致性可以使用AHP(层次分析法)计算。该材料的环境影响相似性,再制造过程的相容性,有效寿命,可维护性,经济性,拆卸性能,功能和物理独立的权重分别是:

omega;1=0.0240,omega;2=0.0336,omega;3=0.0535,omega;4=0.0888,omega;5=0.1730,omega;6 =0.2511,omega;7=0.3760。

lambda;max=7.1797, Rc=0.0220, 所以矩阵的一致性是可以接受的。

部件相似性可以用公式(7)计算。相似度矩阵R如下所示:

图4 卧式车床CAD模型

图5 CNC卧式车床的主功能结构图

可以使用式(8)得到距离矩阵L0。通过使用等级聚类,可以得到聚类部件的数量和它们之间的距离。分级聚类方法的过程见表5。并且在表5中,OB1~OB19表示原始的19个部件,CL表示新聚合类。一个数控卧式车床的聚类图见图6。

图6 CNC卧式车床聚类图

表5 分层聚类方法过程

在构建集群图表时可以咨询专家和技术人员。如果有人规定了部件之间距离小于0.4的部件应该属于同一个模块,然后就可以得到模块划分结果。模块划分结果见表6。

表6 CNC卧式车床的模块划分结果

6. 总结

对与产品生命周期的不同阶段特性相结合的机床的模块划分,能够满足再制造、功能和物理可行性的需求,例如考虑拆卸条件。在数控机床产品的模块化设计流程里,模块划分是模块化设计的一个重要方面。对企业来说,实现模块化设计和再制造,这项工作非常重要。

致谢

这项工作由国家科技支撑计划(2012BAF10B11,2012BAF12B08-04)的科研经费支持。

参考文献

[1] Liu Tao, Liu Guangfu, Song Shouxu, Zhao Jiru. Product Modular Design Method for Active Remanufacturing. Journal of Chinese Mechanical E

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147131],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。