英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

改性硅树脂-硅酸盐陶瓷化进程的研究

摘要:为了改进高温下的低温瓷化,可以将玻璃熔块加入到硅基复合材料中。本文研究了玻璃熔块对陶瓷残余物的影响。通过电场发射扫描电子显微镜分析(FESEM)、电子探针分析(EPMA)以及X射线衍射分析(XRD)可以得知,玻璃熔块通过与云母和硅的共晶反应而起作用。由高温下的导电性能测试可知,体积电阻率随着玻璃熔块的加入而减小,结论是由高温下熔块、云母以及硅的共熔现象产生的玻璃相的离子传导使导电性增加。热机械分析技术也可以用来研究复合材料程序升温处理时的尺寸变化。

引言

自上世纪40年代初,有机硅聚合物就开始了商业化生产。经过过去的60多年,硅成为了一个数百万美元的产业,而其中最常见的就是聚二甲基硅氧烷(PDMS)。聚二甲基硅氧烷基产品涵盖了液体、泡沫、树脂以及高弹体,被广泛应用于各个领域,比如电子、建筑、航空航天。

由于PDMS的燃烧热和热辐射都明显低于其他有机材料,因此它比其他有机高分子材料都要耐烧蚀。另外,使PDMS解聚或蒸发所需的能量明显高于常规聚合物,因此PDMS相比于其他有机聚合物更不易于燃烧。同时,燃烧时无定形硅的沉积物为剩余的聚合物提供了热绝缘效应。以上这些属性使PDMS更适合于耐烧蚀领域的应用。因此它们常被用来改进其他聚合物的耐火性能。例如Kashiwagi 证明了当加入硅时,聚碳酸酯燃烧时的放热率极大的减小了。由于有机硅聚合物作为高纯度前驱体材料的优良性能以及它在低温下多功能塑料成型技术的适应性,它也被应用于陶瓷的生产中。

人们对改善有机硅聚合物的耐烧蚀性能做了许多尝试。比如,用苯基硅氧骨架侧链乙烯基集团合成硅氧烷弹性体。这些聚合物相比于PDMS具有更高的解聚温度,然而其高成本阻碍了其大规模商业应用。

聚合物解聚后残余的粉末状硅灰很脆弱,不适合于在结构方面的应用。聚合物基复合材料应用于防火领域时需要保持它们原有的形态并具有足够的强度。

提高残余物强度的方法之一是添加无机填料。可以通过固相或液相烧结增加无机填料的致密度。就陶瓷化而言,聚合物基复合材料的高填料含量有助于聚合物解聚后陶瓷的形成。可是过多的无机填料则不利于聚合物的成型。

无机填料,比如云母、滑石粉,具有高纵横比,已被证明可以改善聚合物-陶瓷复合材料的强度并使其具有低收缩性。人们发现在热塑性塑料中,加入少量的高纵横比材料,例如云母、硅灰石可以提高残余物的耐烧蚀性能。同时,Marosi 提出,成型保护表面层时可加入聚合物陶瓷先驱体材料。通过二氧化硅涂层阻燃粒子,聚硼硅可以改进聚硫酸铵型膨胀系统的性能和稳定性。出现火焰时,这些粒子积累在聚合物表面并形成了连续的保护性的陶瓷状层。尽管人们对硅橡胶向陶瓷的转变进行了许多研究,但热解后陶瓷表面却很少被研究。

白云母是2:1层状硅酸铝,由于它的良好的耐电晕性及绝缘性能,它被广泛应用于电绝缘领域。我们之前的工作已经证明了当白云母与硅渣结合后,热解后的硅橡胶-云母复合材料可达到一定的强度。当一个可陶瓷化的聚合物处于高温下时,理想状态下它会从聚合物材料转变成坚硬的陶瓷材料而没有脆弱的中间阶段。这在实践中这可能很难达到,硅树脂在350-550℃会解聚成柔软的粉末状硅,同时,由云母和硅的共晶反应而形成的液相只有在很高的温度下才会形成(高于800℃)。所以人们急需改进其低温强度同时增加其高温强度。

最近人们采用的方法是加入玻璃添加剂(玻璃粉)来改进硅树脂-云母复合材料的低温强度。有两种低软化点玻璃粉和一种高软化点玻璃粉被用来提升中温和高温下热解后的硅树脂/云母复合材料的强度。这些复合材料样品被加热到不同的温度,而后检测它们的强度以及尺寸。FESEM、EPMA、TMA和XRD可以被用来研究陶瓷化进程。同时,测量复合材料的体积电阻率随温度的变化,可以测出残余物的导电性能。

实验部分

原料

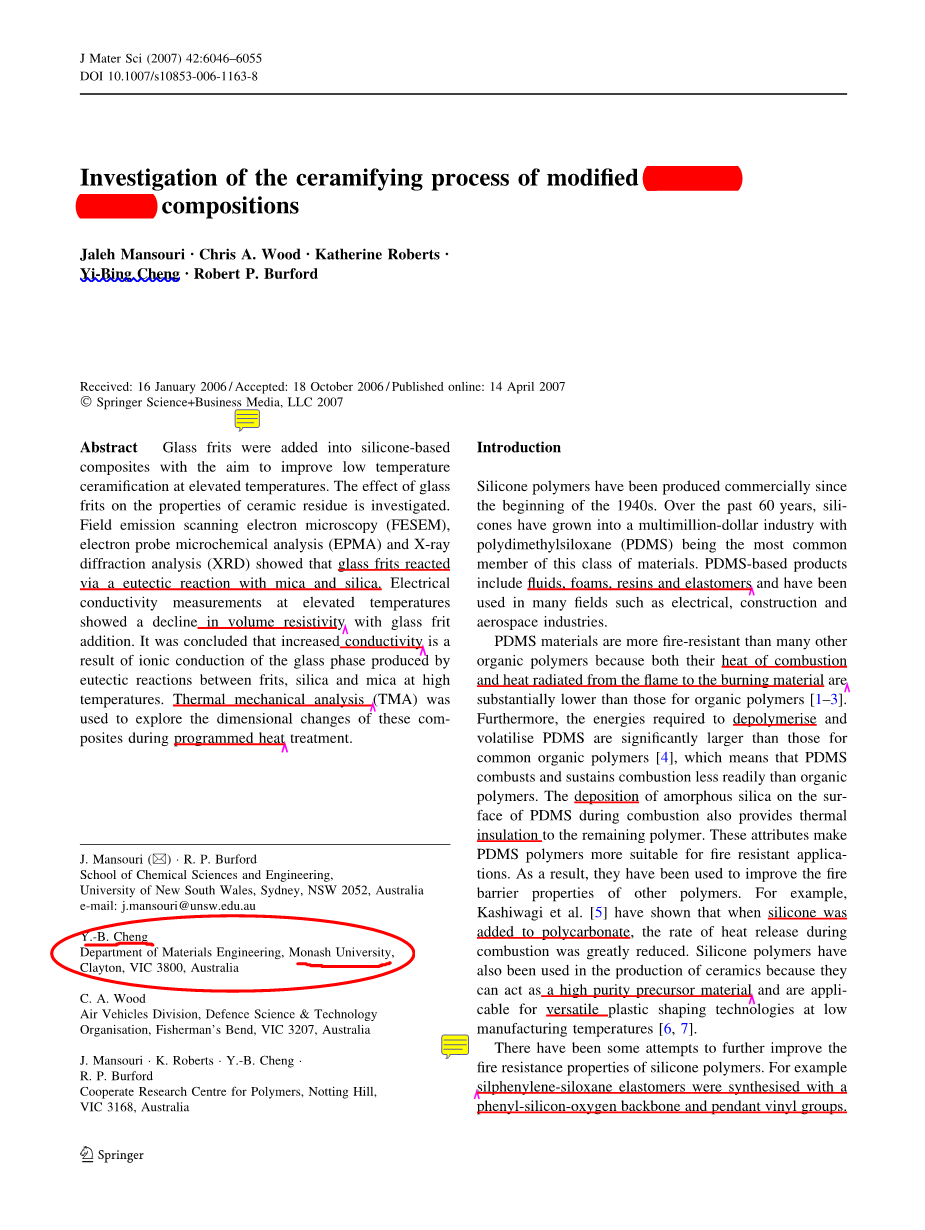

瓦克硅橡胶R401/80S,一种由瓦克化学有限责任公司(表1)所生产的硅橡胶。

固化剂过氧化二异丙苯(Di-cup 40C,固化温度范围:160-170℃,阿克苏诺贝尔公司),粉末状。

两种不同粒度的白云母。云母MT60C(云母A)是由美国布卢明顿生产的粗白云母。100网孔(150micro;m)的滤网上的保留量超过90%,240网孔(63micro;m)的滤网上的保留量超过95%。由XRD分析显示,其成分为:SiO2: 55.15%; Al2O3: 29.98%; Fe2O3: 1.95%; MgO: 0.72%; CaO: 0.03%; SO3: 0.24%; MnO: 0.05%; Na2O:0.77%; K2O: 8.33$; TiO2:0.13%; P2O5:0.03%,其他:2.62%。

云母F260(云母B)是由美国诺顿公司生产的干磨细的白云母。400网孔(38micro;m)的滤网上的保留量超过34%,200网孔(75micro;m)的滤网上的保留量超过8.5%。其成分为:SiO2: 49.88%; Al2O3: 31.90%; Fe2O3: 2.58%; CaO: 0.02%; SO3: 0.25%; MnO: 0.08%; Na2O:0.76%; K2O: 8.87$; TiO2:0.24%; P2O5:0.05%,其他:5.73%。白云母中的碱成分能改进高温加热时液相的形成。

玻璃粉是研磨成特定形状的粉末的玻璃,由澳大利亚Ferro公司生产。选择玻璃添加物时主要需要考虑的因素是玻璃软化点,因为它表明了玻璃添加物的粘度降低到可以流动并开始粘连热解产物及其他无机组分。玻璃软化点定义为其粘度为106.6dPas时的温度。

玻璃添加物的软化点及其化学组成的测试方法将在“玻璃粉的软化点”这一部分讨论,并总结在表2中。玻璃粉C、D、E的烧失率(LOI,一种挥发分的表征参数)分别是7.7,14.4和8.7。

试样制备

所有试样都由传统两辊开炼机制备而成。首先将硅橡胶软化至室温,然后加入填料直到达到均一,然后加入固化剂直到外观上均匀分布。然后将有机硅化合物在175℃、7MPa下模压20分钟固化成平板状。

热解试样

将平板样品(50times;14times;2mm)用马弗炉热解。样品以12℃/min的升温速度从室温加热到指定温度。

性能测试

X射线荧光光谱分析(XRF)

云母和玻璃料的化学组成的XRF分析采用飞利浦PW2400XRF分析仪。玻璃式样片(直径40mm)由熔融混合制成(硼酸盐玻璃和硝酸铵)。混合物在一个钳金坩埚中在1050℃加热15min,此时样品被熔化。将熔融物倒入石墨圆盘中放在约220℃的热盘上。用铝压料柱塞轻轻压制并淬火。

表面形态研究

电场发射扫描电子显微镜分析(FESEM)采用Hitachi S4500Ⅱ,可用来观察固化的以及陶瓷化的硅橡胶,将样品用极化子溅射涂布机单元喷涂金或碳。

挠曲强度测试

热解样品的挠曲强度采用万能材料试验机三点弯曲法测定。将50times;14times;3的样品加热到不同的温度并保持30分钟。以0.5mm/min施加应力,挠曲强度可用式(1)计算:

(1)

式中,P是最大应力(N),L是支点间距离(mm),b是试样宽度(mm),d是式样厚度(mm)。

热性能

- 有机硅弹性体组分

生橡胶的玻璃化转变、结晶以及熔点可以用2010差示扫描量热仪进行测试。将试样从室温冷却到-160℃,然后在氮气环境下以20℃/min升温至250℃。

- 热机械分析(TMA)

X射线衍射分析(XRD)

多角度X射线散射光束可以被飞利浦PW1830分析。

高温电阻率测定

采用40mm的高聚物复合材料片材可以测量陶瓷材料的高温电阻率。将它放置于一个稍大的铜板电极上,然后放置一个上加方形点击(25times;25mm),最后施加一个刚性绝缘重物以保证其位置稳定性,每个电极连接薄1.5mm2电缆。将整个装置放置于马弗炉中,两根连着电极的线伸出炉外。另外软高岭土棉也被用来增加电线的电绝缘性能。然后加热马弗炉,测量试样在1000℃时的电阻。

收缩性能

在空气中在两片不锈钢板中间加热平板样品至600℃、800℃、1000℃并保持30分钟,可以测得复合材料的收缩率。为了避免膨胀效应,试样的长度和宽度变化都应被记录并取平均值,来修正任何可能的由于膨胀效应所产生的厚度变化。

玻璃粉的软化点

将玻璃粉制成有锋利边缘的固体并将其加热到特定温度来测定其软化点。其软化点定义为锋利边缘变化时的温度。因为缺乏绝对的精度,对比与其他玻璃来看结果令人满意。

结果与讨论

可陶瓷化复合材料加热至不同温度下尺寸的变化

测量可陶瓷化复合材料的尺寸变化,结果显示在硅橡胶/云母A基复合材料中添加细云母B和玻璃粉可增加在1000℃的收缩性,但在低温下的膨胀会有所减小(表3)。相比于高温玻璃粉E,添加低温玻璃粉(C和D)会使膨胀率降低。添加玻璃粉可以提高液相的水平,从而提高1000℃时的收缩率。据估计,如果液相经由致密化机理烧结,更大的液相体积将会容许更快的粒子重排。

玻璃粉C、D的复合显示了在600℃和800℃达到极限收缩率,相反,其他复合物在此温度下都呈现膨胀趋势,这正形成了鲜明对比。当加入有高软化点的玻璃粉E时,直到800℃都没有产生明显变化,然而当达到1000℃时,由于液相的转变,发生了烧结致密化,复合物将会产生明显收缩。由于低温时没有明显的低粘度液相产生,此现象不会出现。

机械强度

不同温度下复合物残余物的弯曲强度总结在表4.

将添加了低软化点玻璃粉(C和D)的样品加热到800℃,其残余物将的弯曲强度将会发生明显提升。当把一半的玻璃粉E换成玻璃粉D时,在所有温度下其弯曲强度都会得到改善。加入高软化点玻璃粉(E)在600℃时对弯曲强度并没有明显促进作用,800℃时也同样。玻璃粉E只有在1000℃时才会发生积极作用,极大地提升样品的弯曲强度。

微观结构研究

为了研究陶瓷转变的机理,我们用FESEM和EMPA对复合物F、G进行了微观结构和围观组成分析。据估计,玻璃料C中云母(不同粒度)和钒的混合物会促进中低温度下陶瓷的形成。将试样放入马弗炉中在1000℃下加热30min,以制备陶瓷化样品。

将样品放入环氧树脂中,切片并抛光以得到一个平整光滑的表面。在加热之前,所有复合物都有着相似的微观结构,即填料不均匀地分散在硅橡胶基体中。另外,压实后可明显观察到云母粒子高度有序排列。(图1)

图2和图3显示了高温下的形态。复合物F的断裂面显示云母粒子在加热到1000℃时会发生局部熔化(图2a)。当加入玻璃粉时,基体会变得像玻璃并具有多孔性。图2b显示,玻璃粉可以将云母粒子与热解后的硅连接起来,这种连接在复合物G中更为明显,其粒子的尺寸在加入玻璃粉后有着明显的提升。其围观结构的不同使得复合物G比复合物F有着更高的强度。

图3显示了加热至1000℃的样品的抛光截面。复合物F中的云母粒子大多是分散分布的,其与基体的脱粘现象很明显,这表明了云母与基体之间没有形成良好的界面粘结。相反,复合物G中的云母则显示出了部分熔化并与液相通过微桥连接。但是,这种共熔液相是导电的(详见“高温下的电阻”部分)。因此这可能会持续导电通路从而降低高温下的电阻率,使这种材料在某些特定领域的应用收到限制。例如,在应急电源电路中,电缆应持续工作并保证电路在火(或水)存在时的完整性。因此,在高温时保证其绝缘性十分重要。

局部微量化学分析

用EPMA研究样品加热到1000℃后的横截面。结果证明复合物F中,云母边缘含有极少量的玻璃(通常存在于硅中)。

图4显示了聚合物G(以“微观结构研究”中描述的方法制备)横截面的总览,它是一个连续的液相。图5展示了映射区和50micro;m面积中其他元素的信号,可知Na和K存在于云母和基体中。钾盐和钠盐扩散进基体中,由共熔现象帮助于玻璃的形成。钒形成于云母的边缘,在玻璃中含量较少。钒本来存在于玻璃料中,证明钒经加热后由于共熔现象而迁移。由图5 可见云母粒子之间的微桥。它们大部分由硅组成,伴有少部分钒和钾,证明了这些元素帮助了玻璃的形成。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147126],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料