英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

通过摩擦焊接技术进行陶瓷与金属连接的数值模拟

摘要:陶瓷和金属的加入,可以通过不同的技术,如超声波接合,钎焊,瞬时液相扩散焊,摩擦焊接。摩擦焊接是一种固态焊接过程,通过在一个移动的工件和一个固定部件之间的机械摩擦产生热量。本文采用有限元分析软件对摩擦焊接陶瓷/金属接头热分析进行了数值模拟。有限元分析有助于更好地了解焊接过程中加入陶瓷与金属的摩擦焊接程,并对焊接过程中温度和应力场的计算十分重要。基于所获得的温度分布联合对应温度联合的长度绘制图形。为提高润湿性,采用铝片作为中间层。因此,数值模拟是基于摩擦焊接过程中不同的层间厚度来完成的。对每种情况下的瞬态热分析进行了研究,并研究了温度分布。通过模拟研究发现,层间厚度的增加减少了热影响区的热影响区,最终提高了氧化铝/铝合金接头的接头效率。

关键字: 摩擦焊接;氧化铝;AA6063;中间层;热分析。

1.简介

摩擦焊接是一种利用热通过受控的搭接面的摩擦产生聚结的固态焊接工艺过程。通过压力和相对运动的组合效应,加热接头界面,并诱导了材料的塑性变形,得到了材料的聚结。这也是一个伴随着一组如摩擦产生的热量、塑性变形、高温金属冷却与固态相变等复杂的物理现象的冶金过程。摩擦焊接过程中在一个旋转的和一个固定的工件的压缩力的接触下产生焊接,其涉及在工件的界面处直接将机械能转换为热能。材料的界面处的塑性流动形成一个不安的热机械性能的接口对焊接接头质量显然是至关重要。金属/陶瓷接头变得更为重要,因为它们结合了金属(如延展性,高导电性,导热性)和陶瓷(如高硬度,耐腐蚀和耐磨损)的性能[ 1,2 ]。但加入金属和陶瓷是困难的。这可以通过使用层间[ 3 ]来克服。

摩擦焊接过程中热量高度集中在界面上,因此焊缝有很窄的热影响区(HAZ),它将基础金属的机械性能的变化限制在一个小区域内。本区可以通过将热量沿板从而降低HAZ的焊接构件[ 4 ]作为夹层来减小。本文的目的通过数值分析来确定陶瓷和金属之间的温度分布,并探讨在焊接过程中的层间效应。

2.实验

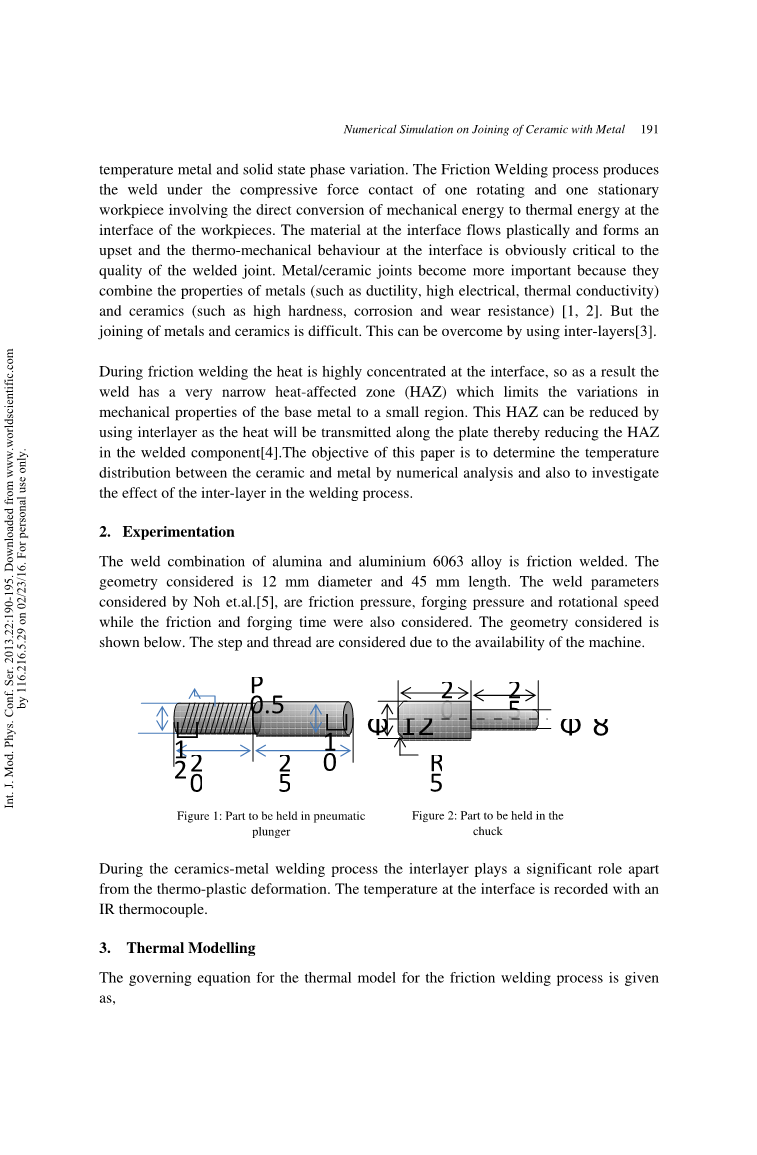

铝和铝6063合金焊接组合是摩擦焊接。考虑的几何形状是12毫米直径和45毫米的长度。焊接参数由能乐等考虑[ 5 ],摩擦压力、顶锻压力和转速,摩擦和锻造也考虑了时间。所考虑的几何结构如下。步骤和线程被认为是由于机器的可用性。

在陶瓷-金属焊接过程中,除了热塑性变形,层间起着重要的作用。在接口的温度用红外热电偶来记录。

3. 热模拟

摩擦焊接过程中热模型的控制方程如下:

K是热传导率,T是温度,G是热生成率,C是比热,rho;是密度,t是时间还有x,y,z是空间坐标。

rho;、c和 K是与温度相关的参数,这对热模拟的精确性很重要。T和G是与x,y,z和t相关的参数。摩擦焊接过程产生的热由两工件之间的摩擦产生的热量qf和加热不可逆的塑性变形F件产生的热量qp组成。

热生成率G如下:

这项研究假设工件之间的摩擦,遵循库仑摩擦定律。摩擦生热率qf,可归结为:

由于塑性变形的热生成率qp:

其中eta;是非弹性热摩擦,是有效应力和塑性应变率。

另外,摩擦产生的热量也可以使用如下的机器转矩计算:

其中tau;是扭矩,A是横截面面积,eta;是弹性分数。

4. 铝合金的有限元分析

其过程的数值模拟被认为是轴对称的。ANSYS有限元软件包被用来进行分析。完成瞬态热分析以确定焊接部件的温度分布。由于辐射热损失是被忽略的,因为它是如此的小。考虑数值分析中温度对材料性能依赖性如下所示。

4.1应用有限元软件ANSYS数值模拟

数值模拟的程序如下。

bull;部分从IGES中的Pro-E格式进口。

bull;选择分析类型作为热。

bull;元素类型定义。选定的元素类型为热固8节点70元素。本单元类型的选取是因为它适合热机械问题。

bull;温度依赖材料特性定义。

bull;使用glue命令将这些量组合在一起。

bull;依据材料的性质将材料分为不同的类别。

bull;网格化分完成。划分的网格为细网格。

bull;选择分析类型为瞬态热分析。

bull;热负荷以先前定义的热通量来使用。

bull;载荷步定义为500。

bull;问题提交待解决。

bull;一旦方案完成即可得到结果。

该模型是将半经验实验测得的转矩用作热通量的输入。使用上述公式计算所产生的热通量。这个温度依赖性的材料特性被认为是金属(6063)和陶瓷(氧化铝)。温度变化的材料特性如下表。零件的温度变化是由于传导、对流和辐射引起的。

5. 结果与讨论

从数值模拟中,观察到的温度沿板分布。由于分布在板热影响区(HAZ)的热量在摩擦焊接组件处得到降低。中间层对在氧化铝和铝合金由于之间增加了陶瓷表面的润湿性而形成良好的接头至关重要。接头强度取决于层间厚度和在双方界面上的机械联锁。

图1显示了更广泛的热影响区,因为模拟已经无中间层状态下进行了。当层间被包括在分析中时,热影响区的联合是最小化(图2),因为热流量被耗散到层间。层间厚度增加导致热影响区范围变窄。类似的趋势是用0.5毫米到0.95毫米和1.3毫米的夹层时,热影响范围越来越窄。

6.结论

氧化铝和铝合金摩擦焊接过程中所遇到的最大问题是氧化铝在粘结过程中开裂。这归因于热冲击的影响,也因为高的主转矩值。这些影响可以通过选择恰当的焊接设置来减少。

当在试样中引入中间层时,联结已实现连续。

数值研究表明,中间层在界面区域作为缓冲吸收过多的热量。由于这种倾向,热影响区变小,热应力变小。观察到当1.3毫米厚的铝板作为中间层时,热影响区被最小化。这可能最终会增加铝和铝合金接头之间的接合效率。

参考文献:

[1]. A. A. Essa and A. S. Bahrani, The friction joining of ceramics to metals, Journal of Materials Processing Technology, 26 (1991) 133-140

[2].Jolanta Zimmerman, Wladyslaw Wlosinski and Zdzislaw R. Lindemann, Thermo-mechanical and diffusion modelling in the process of ceramic–metal friction welding, Journal of materials processing technology 209 (2009) 1644-1653

[3]. M. N. Ahmad Fauzi, M. B. Uday, H. Zuhailawati and A. B. Zomailin, Microstructure and mechanical properties of alumina – 6061 aluminium alloy joined by friction welding, Material amp; Design 3 (2010) 670- 676

[4]. M. N. Ahmad Fauzi, M. B. Uday, H. Zuhailawati and A. B. Zomailin, Evaluation of interfacial bonding in dissimilar materials YSZ – alumina composites to 6061aluminium alloy using friction welding, Materials Science and Engineering 528 (2011) 1348-1359

[5]. Mohamad Zaky Noh, Luay Bakir Hussain and Zainal Arifin Ahmad, Alumina – mild steel friction welded at lower rotational speed, Journal of materials processing technology 204 (2008) 279-283

三维低温共烧陶瓷封装结构的消减过程的数值模拟及其设备:喷射蒸汽蚀刻

摘要:我们采用数值模拟,以获得知识并了解与喷射蒸汽腐蚀相关联的物理过程,即一个采用低温共烧陶瓷(LTCC)带加工的消减过程。与此同时,我们进行了一系列的时间无关(稳态)的过程反应器的模拟,将反应器分为三个部分,并利用每一部分的结果来定义下一部分的边界条件。此外,我们探索加工特征尺寸对压力、温度、从微加工硅喷嘴到LTCC带的距离和喷嘴的几何形状的依赖。我们结合距离依赖性展示的速度矢量和密度梯度分布,以证实在我们的叙述中的参数。

关键字:喷射蒸汽蚀刻,喷嘴,绿色带,流体力学与仿真

1.简介

低温共烧陶瓷(LTCC)[ 1 ],也被称为绿色陶瓷带,因为它们在烧结和烧结前处于绿色阶段,是一种对中观和微观尺度应用的重要材料。典型的材料是一种玻璃——包含陶瓷填料的复合陶瓷,其填料通常是氧化铝(Al2O3),还有粘结剂铅、铝和石英玻璃。它还包含一种有机粘合剂(增塑剂加抗絮凝剂)。利用LTCC我们可以提到以下多个优点: 三维结构可用于多层次制作、可以通过改变填料的性能来实现各种性能、它可以集成各种其他材料。此外,其力学性能和热性能可以通过使用通孔得到改善。喷射气相蚀刻(JVE)LTCC [ 2 ]是一个包括使用雾化丙酮的氮载体转运在磁带上的局部溶解的有机粘结剂的过程。图1显示一个JVE反应器的原理图。混合物的动量消除了玻璃和氧化铝颗粒。喷射蒸汽蚀刻作为其主要特征之一的快速原型的可能性,因为它允许在几个小时内的蚀刻图案的直接定义。它没有掩模制造,没有抗蚀剂,没有预处理(部分烧结)的磁带。用这种方法我们能够获得LTCC中的最小尺寸(~ 10mu;m)。为了实现这一目标,一个XYZ计算机站居住和移动绿色带。这项运动定义了要转移的模式。这种技术是有点类似的快速原型(层)的层的沉积的添加剂技术,除了我们做的与之相反,即除去材料。所以它确实是一种消减制造技

这个过程很简单,可以很容易地容纳在一个标准的LTCC设备中。我们已经发现,溶剂蒸汽喷射冲击陶瓷带样品可以产生腔与可变形态,这取决于在处理条件,如载体压力,出口压力,陶瓷带的温度和距离从喷嘴尖端的陶瓷带表面和陶瓷带进料率。

我们目前使用ANSYS/FLOTRAN 5.7商业仿真软件包作为一个整体分三部分模拟反应器。第一部分由容器和载气歧管组成。第二部分是出口通道,从圆柱形容器到顶端,在喷嘴处,第三部分是喷嘴本身及其周围环境。在三个部分中的反应器的优点是,一个可以使用的解决方案的一部分,作为一种手段,获得合理的边界条件,为随后的一部分,作为一个从载体气体入口到喷气口。

2.仿真程序

许多文献中提出的模拟,利用ANSYS有限元程序具有特定的模块(或图书馆)流体中的稳态或瞬态仿真,计价的FLOTRAN [ 3 ]。我们要强调的是,为了简化的计算过程中,我们假定,由于其圆柱形对称性,一个二维的分析将是足够的测试的喷射蒸汽蚀刻装置。在这种情况下,我们使用的模拟,以获得在每个部分的反应器内的可能条件的概述。此外,确定了硅喷嘴下游射流的形状(典型水力直径为50;150;220;250mu;m之间的绿色带硅喷嘴间距为660、1320、1980mu;m)并与实验结果进行比较。基本容器和载气歧管使用FLOTRAN 141模拟,二维有限元分析。在这种情况下,这个结构定义了5432个节点的总数。

硅喷嘴形态对应于一个典型的形状采用KOH化学湿法刻蚀如图2所示。使用该表达式(1),可以得到在硅芯片背面的开窗口(参数L),作为喷嘴宽度的函数(d)和硅晶片厚度(电子),这些值表示在表1。

L = 2.e.cotg (57.4°) d (1)

图3显示了硅喷嘴(在这种情况下,直径为150mu;m的水力直径)和绿色磁带位置(即660mu;m到硅喷嘴输出)使用相同的元件表示上述和2451个节点。观察,这个非常简单的程序如何使我们能够最小化与网格配置相关的问题,并减少显着的纵横比的两维元素用于映射每个部分的反应器。

我们发现,这种配置适用于我们的计算资源利用率(个人电脑平台与奔腾三,750兆赫,512兆字节)和仿真时间。我们使用标准双方程kappa;minus;ε湍流模型和FLOTRAN 141元素(矩形形式,4个节点,和二维空间)。

至少1500次迭代的稳态分析获得结果所需的收敛是必要的。低于10-5采用收敛准则,用表达式2计算E:

在phi;是一个自由度(压力、速度、温度等),N是节点数,i是迭代次数k是迭代次。

内部的流量(流速)的行为进行分析的相对供给压力的功能,考虑到大小在41.368 kPa到82.737 kPa,导致合理的速度。相对外部压力假定为略高于参考压力(约100帕)。参考压力为101.35 kPa。物理参数(密度(rho;)、粘度(mu;),等)采用的氮(N2)和丙酮(C3H6O)气体。

3.结果与讨论

相对快速进入非线性行为(图4)所示的特征直径为喷嘴宽度函数,仿真结果表明可以为我们提供一个扩展的动态范围在LTCC制造。通过改变几次喷嘴直径,可以得到一个大范围的特征直径的纬度。在LTCC带恒定的距离下,通过改变喷嘴尺寸仅仅100mu;m,就可以实现直径增大500mu;m以上。

仿真结果表明,小喷嘴的速度矢量分布(小于220mu;m,见图5为150mu;m的喷嘴)通常是层流,亚音速和跨音速与通常的雪茄形状。一旦我们达到250mu;m的直径,雷诺兹数显示,即使对于氮气体,我们最有可能在一个湍流态(Regt; 5500)。

小直径喷嘴密度分布最突出的特点是沿轴线的高密度和接近目标的密度分

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146685],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料