英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

CIRP通志-制造技术

虚拟数控加工零件加工周期的预测

Y. Altintas (1)*, S. Tulsyan

英属哥伦比亚大学机械工程系制造自动化实验室,温哥华,加拿大

摘要

本文介绍了零件的加工周期在95%以内的精度考虑轨迹角商业数控机床平滑模型的虚拟预测。数控机床运动的关键功能是实时插补、轨迹生成和进给驱动控制模块。它表明,只有轨迹生成和刀具路径的几何插值预测的零件加工周期时间是至关重要的,和伺服控制回路贡献可以忽略不计的时间延迟。3到5种五轴零件加工商业数控机床对该模型的实验验证。

1.简介

数字工程的目标是通过开发基于物理原理的数学模型模拟系统。利用有限元和多体动力学方法对机床结构的动态特性进行了预测。结构和制造过程之间的相互作用是仿照通过预测过程的力量,将它们应用于机械结构和反馈的过程。过程中的力量和最佳的切削条件下的虚拟模型的一部分加工操作的虚拟模型,提前昂贵的物理试验。虽然这些方法是必不可少的设计更好的机器和制造操作,该零件的实际加工时间是至关重要的设计和选择机床,机床的具体零件的几何形状,特别是在航空航天工业中的物理试验是望而却步由于高成本的零件。过程中的力量和最佳的切削条件下的虚拟模型的一部分作为加工操作的虚拟模型,以此取代昂贵的物理试验。该零件的实际加工时间是至关重要的设计和选择机床,机床的具体零件的几何形状。虽然这些方法是设计更好的机器和制造操作中必不可少的,但是由于零件成本太高,特别是在航空航天工业中的物理试验不得不让人望而却步。

零件的总加工时间不仅取决于数控程序中的进给指令,而且还取决于数控机床的实时执行能力。机床的数控系统参数的调整,以避免放大器和伺服电机达到过载状态,受潮的机器振动和避免大的轮廓误差沿曲线路径。因此,加工周期时间预测的数控程序单独是不准确的,因为不考虑凸轮系统的机械工具的刚体动力学。

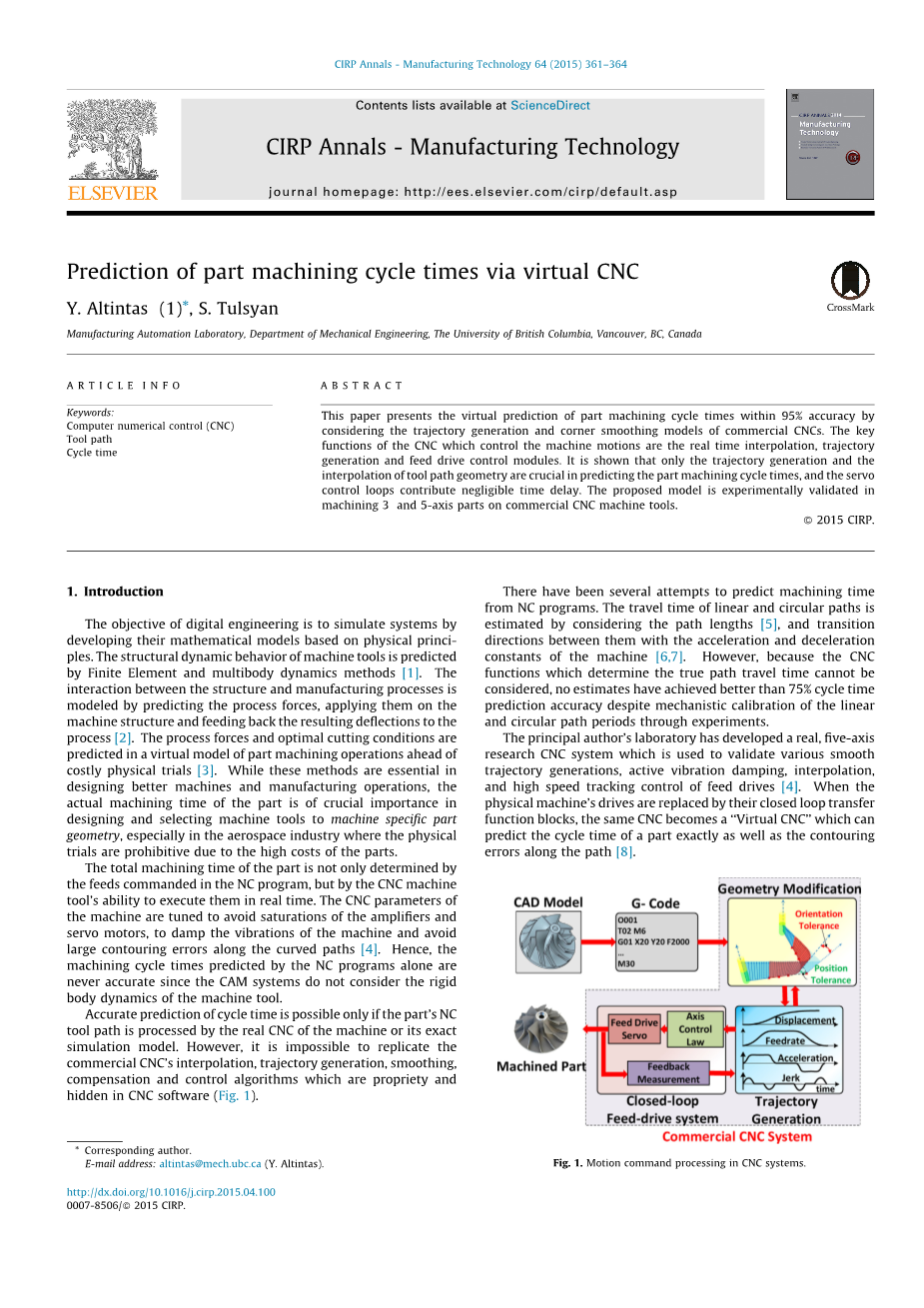

如果零件的数控刀具轨迹由机床的实际数控加工或其精确的仿真模型进行处理,则可能准确预测周期时间。然而,它隐藏在数控软件中,是不可能复制的商业数控插补,轨迹生成,平滑,补偿和控制算法。如图1所示。

图1 数控系统中运动指令的处理。

有几个从数控程序预测加工时间的尝试。根据路径长度来估计直线和圆弧的路径走刀时间,和它们之间的加速和减速常数转换方向。然而,由于数控功能确定的实际路径行程时间不能考虑,通过机械校准的线性和圆形路径仍然不能估计到优于75%个周期的时间预测精度。

主要作者的实验室开发了一个真实的,五轴的研究数控系统,它是用来验证各种光滑的轨迹生成,主动振动阻尼,插值,和高速跟踪控制的进给驱动器。当物理机的驱动器被闭环传递函数块代替,同一数控机床会成为一个“虚拟数控机床“,可以预测周期的一部分完全一样的轮廓误差沿路径。

本文提出了一种通用的加工周期时间预测模型,其参数可以很容易地从商业数控控制器提取。它的周期时间主要取决于数控机床的操作者,这些是由速度,加速度,和机器的限制轨迹模块确定的。轨迹配置文件是由数控制造商或可以识别从一个简单的线性运动试验的机器上。该路径被处理的轨迹生成模块,该模块包括机床的运动配置。离散位置的命令所产生的轨迹轮廓沿路径确定的周期时间。

该文件显示,除了轨迹生成和角平滑算法外没有必要复制所有数控机床的功能。实验证明,该模型是一个商业的五轴数控机床。

- 轨迹生成配置文件

数控系统中的运动指令流如图1所示。例如G代码先解析成直线,圆或样条路径段。每个路径段的总行驶距离计算,分为加速、恒进给和减速带由数控轨迹生成功能。沿路径离散位移计算,在恒定的时间间隔的函数的插值轨迹剖面,溶入在刀具坐标插补功能轴位置命令发送到驱动伺服控制器通过机床的逆运动学模块,零件的加工周期时间并不取决于伺服控制器的时间,伺服控制器的延迟很小但完全依赖轨迹生成功能。

虽然有可能大量的轨迹生成配置文件使用在五轴机床,但是先进的商业数控系统正努力以保持连续的速度,加速度和冲击,使位移五分之一阶多项式函数的时间如图所示。配置文件的加速度和冲击越平滑,频率内容就会越少,这就可以在高速轮廓加工中减少惯性振动。

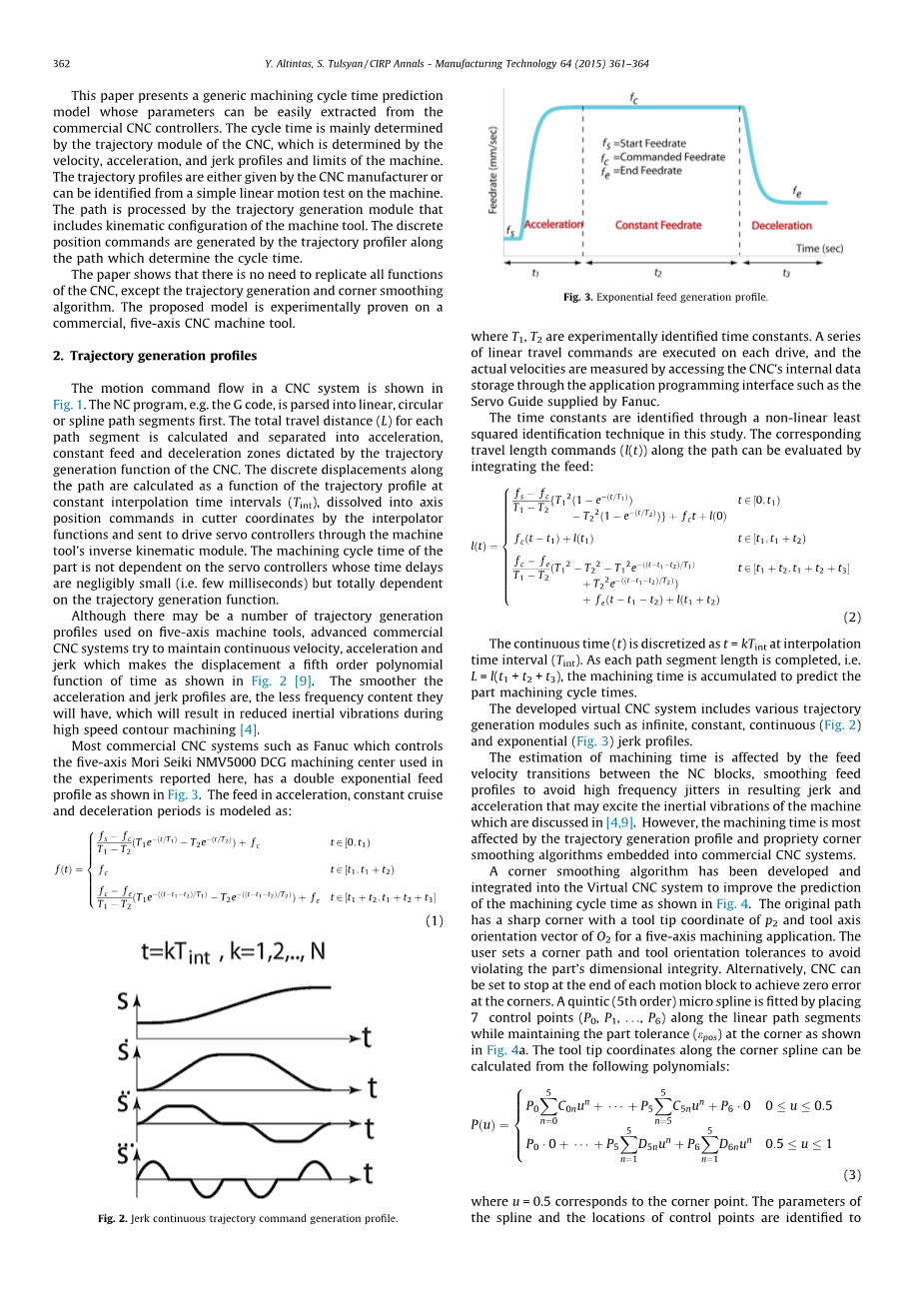

大多数商业数控系统,如FANUC控制五轴加工中心NMV5000 DCG森精机用在这里的实验报告,有一个双指数进给剖面如图3所示,加速,恒定速度和减速的进给如下公式:

图2 连续轨迹指令生成轮廓

图3 指数型饲料生成曲线

在T1、T2的实验确定时间常数。一系列的线性旅行命令每个驱动器上执行的,与实际的速度是通过应用程序编程接口,如由FANUC伺服引导访问公司内部数据存储量。

在这项研究中,通过一个非线性最小二乘识别技术确定的时间常数。相应的旅行长度命令沿着路径可以通过整合的饲料进行评估:

连续时间(t)是在t = kTint离散插值时间间隔(色彩)。由于每个路径段长度完成,即L = l(T1、T2和T3),加工时间累积预测零件加工周期时间。虚拟数控系统的开发,包括各种轨迹发电模块,如无限的,恒定的,连续的(图2)和指数(图3)。加工时间的估计受进料的影响。数控模块间的速度转换以此来避免高频抖动造成的振动。加速度可以激发机器的惯性振动这是在[讨论] 4。然而,加工时间是最受轨迹生成轮廓和角点的影响的,平滑算法嵌入到商用数控系统中。

角平滑算法已被开发和一体化集成到虚拟数控系统提高了预测的机械加工周期时间如图4所示。原来的路径有一个P2和一五轴加工刀轴矢量应用O2刀尖坐标尖角。用户设置一个拐角路径和刀具方向公差以避免违反零件的尺寸完整性。或者,在每个运动块结束时,可以设置数控系统来实现零误差。一个五阶(第五阶)微曲线由放置7个控制点拟合(P0,P1,。..,P6)沿直线路径段在保持零件公差(EPOS)在拐角处,如图4a所示。刀尖坐标沿角样条可以从以下多项式的计算:

在U= 0.5对应的角点。样条的参数和控制点的位置被确定为确保在连接点P0冲击和加速度的连续性(U = 0)和P6(U = 1)。另外,花键连接第一(P0)和最后(P6)控制点。类似地,该工具的方向矢量也平滑,但通过建立一个七阶多项式,同时保持用户定义的方向公差的一部分。可以在[10]中进一步详细的找到花键座。

与在锋利的角落插入微花键相比,一些数控在机器到达角时开始执行下一个模块。时间在FANUC数控运动块移到如图5所示。当电流线性命令开始减速,下一数据模块,即直线运动命令,转移提前时间和开始运动,如图5b所示。该方案融合的尖角顺利但不保证零件的公差内的路径误差约束的费用。模块移动战略也将阻止转换如图5c所示的虚拟数控实施。

图4 平滑微样条在2-5轴轮廓加工的尖角

图5 时间转移的数控模块进行建模,通过混合在四个随后的线性路径段的进料分布。数控程序:N010 G01 X4.455 F1000 ;N020X2.327F500;NO030X7.9F2000;N040X-4.555F1000.

虚拟数控系统可以模拟任意一到五轴的刀具轨迹,其中包括直线、圆弧和花键的部分。机器的运动沿刀具路径可以完全模拟估计伺服状态(扭矩、位置、速度、加速度、跟踪误差),轮廓误差和加工周期时间。然而,只有轨迹生成和角平滑的影响的周期时间最,因此,模拟已经进行了不包括伺服驱动器动力学。

- 轨迹生成参数的实验辨识与验证

线性插补命令序列(G01)不同的路径长度和进给率应用在所有五个驱动机床。轨迹曲线的时间常数被确定为T1 = 0.033和T2 = 0.049 s,实验测得的费用下,加速度和加加速度剖面对预测的分布比较。数控机床在x方向运动100毫米进给速度6000毫米/分钟的测量和预测轨迹的分布一致如图6中所示。在剩下的四个驱动器上进行了类似的验证。伺服驱动动力学对周期时间预测的影响可以忽略,实验证明如图6所示。实验确定的伺服驱动的传递函数。可以看出,伺服驱动器的动力学不影响进给,因此周期如图7B。经验证该轨迹尖角轮廓策略,虚拟数控机床的零件加工周期时间的实验验证,森精机nmv5000 DCG CNC加工中心的预测精度。三轴零件加工实例是从飞机制造业,而五轴刀具路径是一个示范创建。从表1可以看出,这两个部分的周期时间都被预测的误差小于5%。频率响应函数如图7A所示。驱动器的传递函数引入虚拟数控。一系列的运动命令被执行的机器的轴线上的实验,和实际的饲料被记录。实际上,预测与实测的进给速度是饲料的小路,包括忽略了伺服驱动的传递函数。可以看出,伺服驱动器的动力学不影响饲料,因此周期如图7B。经验证该轨迹尖角轮廓策略,虚拟数控机床的零件加工周期时间的实验验证,森精机nmv5000 DCG CNC加工中心的预测精度。三轴零件加工实例是从飞机制造业,而五轴刀具路径是一个示范创建。从表1可以看出,这两个部分的周期时间都被预测的误差小于5%。

图6 预测值与实验测得的饲料相比,加速度和nmv5000森精机机床的X轴加速度轨迹。X轴指令100mm,进给量6000mm/min。指数轨迹的时间常数:T1 = 0.033,T2 = 0.049

图7 影响驱动器的闭环动态的实际进给速度可以忽略不计

- 结论

数控加工中心的加工周期时间的预测对机床的选择和生产地板的调度具有重要的预测。

本文的研究表明,它是可以预测的轨迹分析,通过提取商业数控系统参数和尖角轮廓加工时间的策略。它表明,有没有必要包括适当的控制,过滤和嵌入策略的软件和硬件模块的商业数控系统。预测的精度主要取决于轨迹生成,平滑和转弯策略确定。

这项研究是由加拿大自然科学与工程研究理事会赞助(NSERC)和加拿大普惠公司在虚拟加工工业研究主席和canrimt补助。森精机nmv5000由MTTRF公司借出。

参考文献:

[1]Altintas Y, Brecher C, Weck M, Witt S (2005) Virtual Machine Tool. CIRP Annals 54(2):115–138.

[2]Brecher C, Esser M, Witt S (2009) Interaction of Manufacturing Process and Machine Tool. CIRP Annals 58(2):588–607.

[3]Altintas Y, Kersting P, Biermann D, Budak E, Denkena B, Lazoglu I (2014) Virtual Process Systems for Part Machining Operations. CIRP Annals 63(2):585–605.

[4]Altintas Y, Verl A, Brecher C, Uriarte L, Pritschow G (2011) Machine Tool Feed Drives. CIRP Annals 60(2):779–796.

[5]Siller H, Rodriguez CA, Ahuett H (2006) Cycle Time Prediction in High Speed Milling Operations for Sculptured Surface Finishing. Journal of Materials Pro-cessing Technology 174:355–362.

[6]资料编号:[148373],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。