提议的车辆驱动桥NVH开发工作流程和性能指标体系

摘要

在全轮驱动或后轮驱动车辆的辅助系统中,传动轴是主要的传动部件。从噪声和震动的角度,驱动轴不仅仅是发动机能量激发的传递路径,更因为它的内齿轮装置的啮合运动使其是一个能量激发源,作为精密配件,驱动桥的设计参数和制造工艺对车辆的性能有很大的影响。本文提出了汽车驱动桥开发的工作流程和目标系统。为了有效地从根本上控制传动轴的性能,本文首先研究了零部件的各种特性和结构特点,得出了关键的设计参数。获得这些参数的可接受范围,一批CAE仿真工作,包括有限分析,多体仿真和专业齿轮设计软件仿真,在对前人研究工作进行分析和总结的基础上进行了研究,一旦装配了具有优化参数的原型轴,在台架和车辆上进行了实际实验,验证了设计的正确性,满足规模化生产的需要,基于性能与检测参数的相关性分析,提出了一种在线测试方法。最后,本文总结了工作流程和检验标准,可供生产开发初期的车轴工程师参考。

引言

作为一种重要的传动元件,驱动桥不仅关系到车辆的动力性和油耗。其性能,尤其是整车的平顺性,将直接影响到车辆的舒适性。许多学者对轴的特性和影响因素进行了研究[1,2,3,4,5,6,7,8,9]。大多数车轴制造商在产品质量控制方面具有专业知识和实践经验,但很少有从根本上研究和控制车轴的能力。考虑到消费者对汽车舒适性的需求不断增加,车轴制造商必须对车轴的振动和噪声给予足够的重视。

1.驱动器的性能

1.1振动和噪声的根本原因ensp;

1.1.1齿轮

在齿轮组啮合过程中,通常是由齿轮的时变刚度、齿隙、齿面摩擦力或制造公差引起的。传动轴内有多个齿轮,如传动副、环形轮和行星齿轮等,因此齿轮噪声是轴噪声的主要来源。考虑到结构噪声来源于结构振动,控制齿轮噪声的根本途径是控制其结构振动。齿轮系统的振动机理可归纳为:i.齿廓误差或表面磨损引起冲击。ii.齿轮在副力作用下的弹性变形导致沿平行直线的法向受力。iii.齿面摩擦导致自激振动.iv.齿轮的偏心质量导致离心力。五是外部激励,如输入转矩波动和随机道路激励等。在制造和装配过程中,齿形、表面粗糙度、热变形和装配质量等因素都会影响齿轮的振动和噪声。

1.1.2轴承

传动轴内的轴承起支撑作用,其工作状态对轴总成的性能有很大的影响。轴的径向清晰度是影响环与环相互作用的关键参数。当车辆运动时,轮轴轴承不仅抵抗齿轮啮合冲击,而且还能抵抗发动机、变速器和道路的激励。在这些动力的共同作用下,轴承产生振动和噪声。

1.1.3外罩

轴承座除了具有支撑和保护内轴组件的功能外,还具有较好的冲击能和附加噪声。齿轮和轴承产生的振动迫使外壳表面产生更大的噪音。同时,壳体与内空腔的相互作用导致耦合振动。

1.1.4半轴

车辆在运行过程中,由于工作载荷的作用,旋转半轴不仅会产生弯曲振动,而且还会发生剧烈振动。半轴通过轴承连接到轴上,因此半轴的振动必然会影响半轴的分度。

1.2振动噪声传递路径

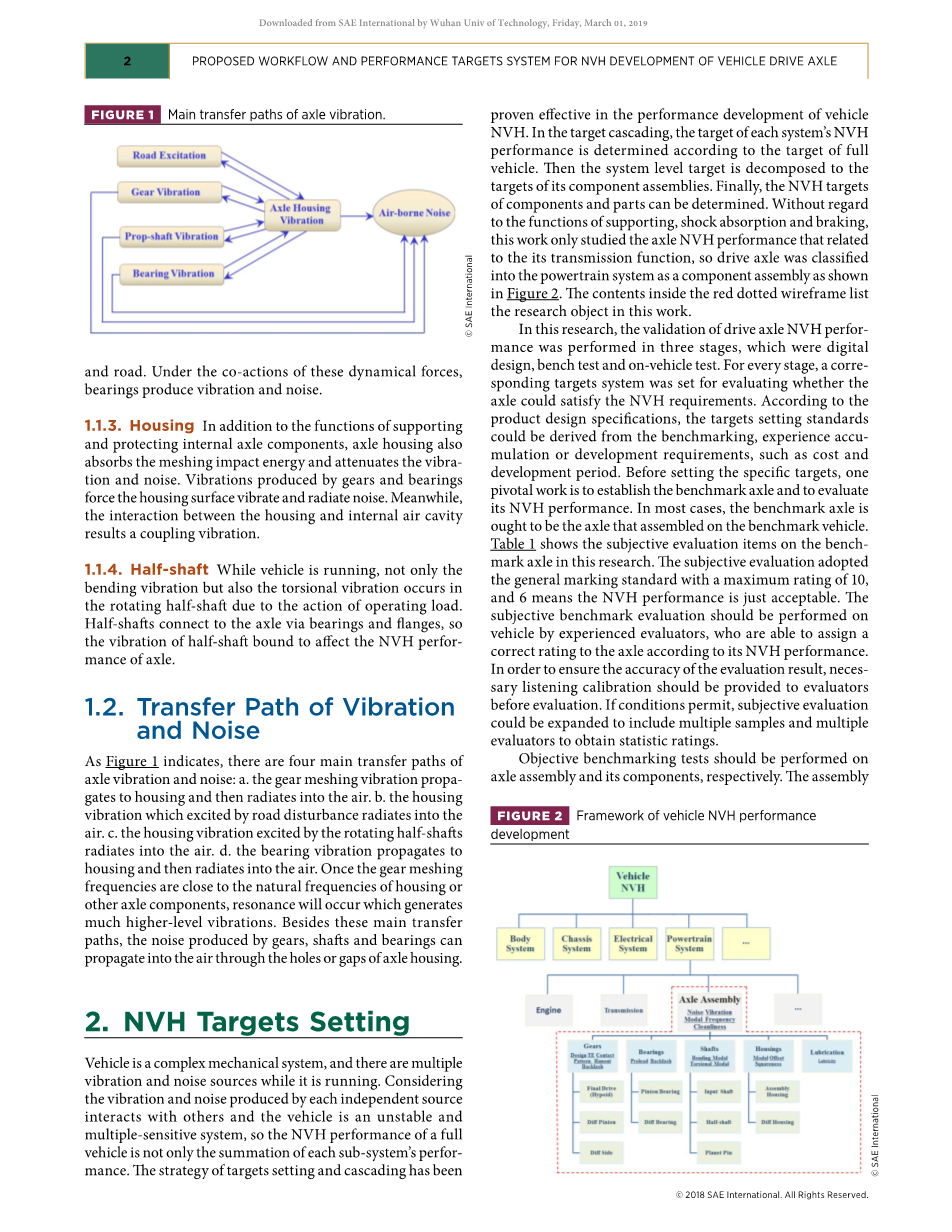

图1

如图1所示,轴振动和噪声有四种主要的传递路径:a。变速箱的齿轮振动-门到外壳,然后再送进空气中.b.道路扰动引起的房屋振动向空中倾斜。c.房屋的振动是由旋转的半平直的空气激励而成的.轴承振动到壳体,然后再送入空气中。一旦齿轮副频率接近壳体或其他轴部件的固有频率,就会发生共振,从而产生更高水平的振动。除了这些主要的传递路径外,齿轮、齿轮和轴承产生的噪音还可以通过轴承座的孔或间隙进入空气中。

2. 目标设定

车辆是一个复杂的机械系统,在运行过程中存在多种振动和噪声源。考虑到各独立源产生的振动和噪声,车辆是一个不稳定、多敏感的系统,因此整车的性能不仅是各个子系统的性能指标。在汽车性能开发中被证明是有效的。在该目标中,每个系统的性能指标都是根据整车的指标来确定的。然后将系统级目标分解为其组件的目标。最后,可以确定零部件的目标。在不考虑支座、减震和制动功能的情况下,本工作只研究了与其传动功能有关的轴系性能,因此将驱动桥归类为部件总成,如图2所示。红核内部的内容列出了本工作的研究对象。本研究分数字设计、台架试验和车内试验三个阶段对驱动桥副进行了验证。针对每一阶段,建立了一套评价轴是否能满足要求的指标体系。根据产品设计规范,可根据产品的成本、开发周期等开发要求,制定 目标设定标准。在确定具体目标之前,一个关键的工作是建立基准轴,并对其性能进行评估。在大多数情况下,基准轴应该是装配在基准车辆上的车轴。表1显示了本研究中台架轴上的主观评价项目.主观评价采用一般的评分标准,最高评分为10级,而6项标准的评分标准是可以接受的。车辆的主观基准评价应由经验丰富的车辆进行,并能根据车轴的性能对其进行正确的评定。为了保证评估结果的准确性,应在评估前对评估结果进行评估,以保证评估结果的准确性。在条件允许的情况下,可将主观评价扩大到包括多个样本和多个样本以获得统计评分。

目的对车轴总成及其部件分别进行辅助试验。它是一个复杂的机械系统,在运行过程中存在多种振动和噪声源。考虑到各独立源产生的振动和噪声,车辆是一个不稳定、多敏感的系统,因此整车的性能不仅是各个子系统的性能指标。零件试验主要包括壳体型式、齿轮传动方式、传动型式、侧隙、轴模等。台架标注结果是确定车轴性能指标的重要依据.

在实际开发项目中,应针对每种产品建立相应的指标体系。主要目标如下:

图2

|

Axle Axle Axle Booming Whine Clonk Rating |

||||

|

WoT under each gear |

||||

|

PoT under each gear |

||||

|

Coast down under each gear |

||||

|

Coast down under neutral gear |

||||

|

Normal steering |

||||

|

Normal Starting |

||||

|

Normal Braking |

||||

|

Normal back up |

||||

|

Uphill |

||||

|

Downhill |

||||

表1

2.1装配目标设定

2.1.1噪音

各运行条件下的主观评价评分均应高于6,不得有明显的嘎吱声、爆鸣声或者叮当声。在所有速度范围内,客观测量的舱室噪声水平不应超过目标曲线,且相对于总体水平至少低10 dB。对于被测轴噪声,测量结果中不应有明显的阶数特征。

2.1.2 震动

测车轴振动不应有明显的阶次特征,支柱轴和半轴实测结果曲线上也不存在明显的峰。

2.1.3众数频率

根据车辆模态图,车轴的模态频率应在设计范围内。此外,车轴刚性模态应远离车架模态、传动系统弯曲频率和副模态频率。

2.1.4TE

车轴总成的TE值是产品设计前应确定的关键指标,一般限值为58。

2.1.5装配传动间隙

总成传动间隙是指车辆处于静态状态时,转轴可以转动的最大角度。在法兰上测量的装配间隙的上限应为独立悬架5°,非独立悬架4.5°。

2.1.6内部贴合

轴内的异物如小碎屑会使齿轮或轴承磨损,从而产生噪音。轴内异物的极限重量应为800 mg。

2.2GB/T1457-1998零部件目标设置

2.2.1齿轮

齿轮在载荷和空载条件下的主要控制目标是接触区、间隙和空载。对于齿轮的TE,图3显示了它的影响因素。在正常工作条件下,齿轮的正向和后向误差小于38%。对于变速机齿轮的副齿形,一般的规则是它的宽度应该是高度的2.5倍。接触图案的宽度应为齿长的50~70%,高度应为55~75%,因此,可以获得最佳重叠率。为了获得良好的润滑以避免齿轮的直接摩擦,在设计和装配过程中应保持一定范围的齿轮间隙,但较大的间隙会造成冲击。齿轮间隙的一般范围为0.1~0.2mm。副法兰内的分度值不应超过0.127 mm,节距线与环轮直径成正比。

图3

2.2.2轴承

轴承的预负荷应在0.6至0.9之间.较少的预负荷会给齿轮带来轴向和垂直的作用,从而产生噪声。更多的预负荷会加速轴承的磨损.此外,轴承的径向间隙应按照产品标准在特定范围内。

2.2.3轴

轴弯曲振动和副振动的低阶模态频率均应远离发动机激励频率的正常范围。

2.2.4外罩

外罩的固有频率应远高于道路激励的频率,以避免共振。轴承座装配精度的高低,直接影响到齿轮的准确定位和分度。通常要求不超过毫米。除了模态要求外,差速器壳体的动平衡也是影响轴系性能的重要因素。考虑到局部模态引起的振动,车轴后盖厚度不宜过小。

2.2.5润滑

轴齿轮油的润滑性能应通过适用性试验加以验证。

3.发展

在驱动桥的发展过程中,除了传动轴的性能要求外,还存在许多其他性能要求。有时,为了满足需求而采用的技术改造方案会与成本、重量或周期等其他要求发生冲突。在这种情况下,项目团队应该在每个需求之间保持平衡,并通过对产品的全面评估来做出选择。开发流程需要嵌套在轴组件开发中,并共享相同的关键项目里程碑。图4显示了IS研究中提出的更好的工作流。在可行性分析中,应根据汽车用户的技术要求,提出不成熟的技术方案和零部件清单,并在此阶段确定基准轴。在指标设置和考核方面,主要工作包括台架标注和完成绩效指标.在产品设计阶段,在结构设计、材料选择、工艺设计等工作中,都要进行再确认和再确认。一旦初步的数字模型完成,将利用CAE仿真来检查设计是否满足目标。如果没有,则应优化原产品或直到所有目标达到为止。在原型车轴阶段,设计了一系列台架试验,对样机的性能进行了校核。车轴的最终性能验证应在车辆上进行。开发工作将初步完成,只有当所有的车载目标被改造,而且车轴不会给其他系统带来新的问题。下一步的工作是跟踪和评估性能衰减随性能衰减。投入生产后,每种产品的性能均匀度应在离开装配线前进行检查。在该项目中,主要工作是总结重要的技术方案,并将其记录在数据库中。

图4

<s

</s

</s

英语原文共 9 页

资料编号:[4926]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。